汽轮机断裂叶片检测与失效原因分析

2013-12-02石泉江

石泉江

( 中国人民解放军92730 部队,海南 三亚572016)

0 引 言

汽轮机叶片所处的工况条件及环境极为恶劣,主要表现在应力状态、工作温度、环境介质等方面。当叶片发生断裂时,断口往往出现在叶根部位,其中很大一部分属于疲劳断裂[1]。

金属材料疲劳破坏机制是金属材料在交变应力或交变应变的作用下,某点或某些点逐渐产生了永久性结构变化,导致在一定的循环次数以后形成裂纹或发生断裂的过程。

疲劳破坏与静力破坏有着本质的不同,在交变载荷作用下,零件中的交变应力在远小于材料强度极限的情况下,破坏就可能发生。不管是塑性或弹性材料,疲劳断裂在宏观上均表现为无明显塑性变形的突然断裂,故疲劳断裂常表现为低应力脆性断裂。这一特征使疲劳破坏具有更大的危险性。疲劳破坏是一个累积损伤的过程,需经历一定的时间历程,甚至很长的时间历程[2-3]。

1 叶片断裂情况

某型汽轮机通流部分由复速级和压力级组成,其中复速级为直叶片,根部采用倒T 型叶根形式。机组在使用过程中出现了复速级叶片断裂的故障,经拆检,断裂部位为T 型叶根的上危险截面。

在故障发生后,设计人员立即展开了故障原因的排查和清理,并通过宏观检测分析、断口综合分析、微观组织结构观察等手段对失效叶片进行检测与分析[4-6]。

2 失效叶片的理化检验与分析

2.1 宏观检测

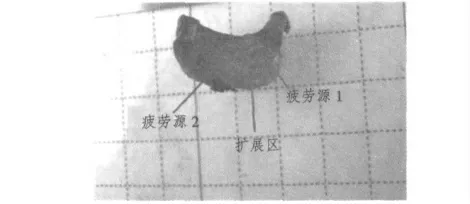

断裂后的叶片分为叶身和叶根2 部分,图1 为叶身端断口的宏观照片。叶片的断面平坦,没有发现明显的沿晶断裂,瞬断区面积占总面积相对较小,因此可以判断叶片的失效模式为由于疲劳产生的断裂。根据断口的宏观表象,裂纹源起始于出汽侧内缘(疲劳源1),并扩展至进汽侧外缘(疲劳源2)。

图1 断口宏观照片Fig.1 The natural picture of the fracture for the blade

2.2 化学成分分析

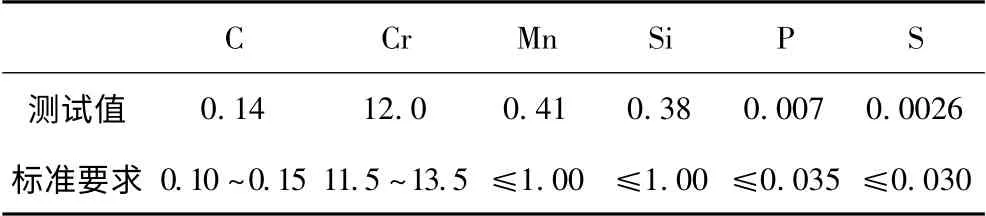

失效叶片采用1Cr13 马氏体不锈钢,表1 为材料的化学成分分析结果,对比表中的数据和ZBK54023-88 标准要求的数据可以看出,失效叶片的化学成分满足零件理化检验的标准要求。

表1 失效叶片用钢的化学成分Tab.1 The chemical constitution for the metal of the fracture blades

2.3 材料组织分析

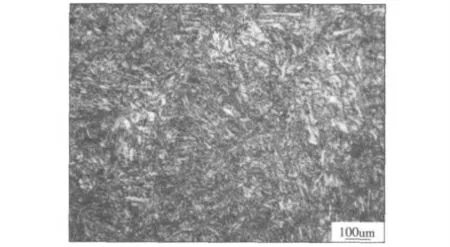

对断裂叶片进行金相组织观察和显微硬度分析。图2 为断裂叶片样品的金相组织,从显微组织图片中可以看出,断裂叶片材料的组织为马氏体组织。

图2 断裂叶片的金相组织Fig.2 The metallurgical structure of the fracture blade

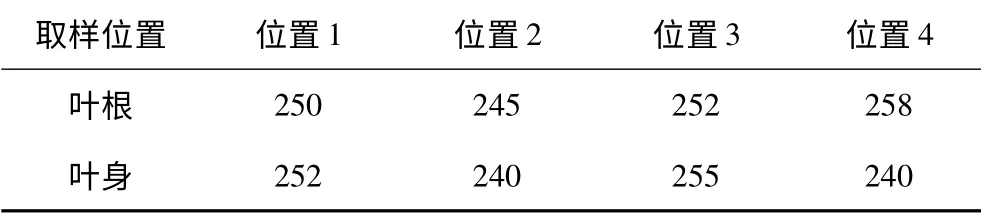

表2 为叶片不同部位的显微硬度值,从表中的数据可以看出,该叶片的显微硬度值基本上在250 HV 左右,结合金相图片和显微硬度值,可以判断该材料组织为回火后的马氏体组织。

表2 不同部位的显微硬度分布Tab.2 The microcosmic distribution of the hardness on different zone of the fracture blades

2.4 夹杂物分析

将断裂叶片材料进行随机抽样,按叶片的根部和叶身部,参考夹杂物评级标准 (GB/T10561-2005 或ASTM E45-2005)进行夹杂物检验分析,结果见表3。从表中可以看出,该叶片材料的主要夹杂物类型为B 类、C 类和D 类,且B 类和D 类夹杂物含量比C 类的要略高。

根据夹杂物检测结果,对照GB/T10561-2005夹杂物评级标准,该材料满足标准中对夹杂物的级别要求。

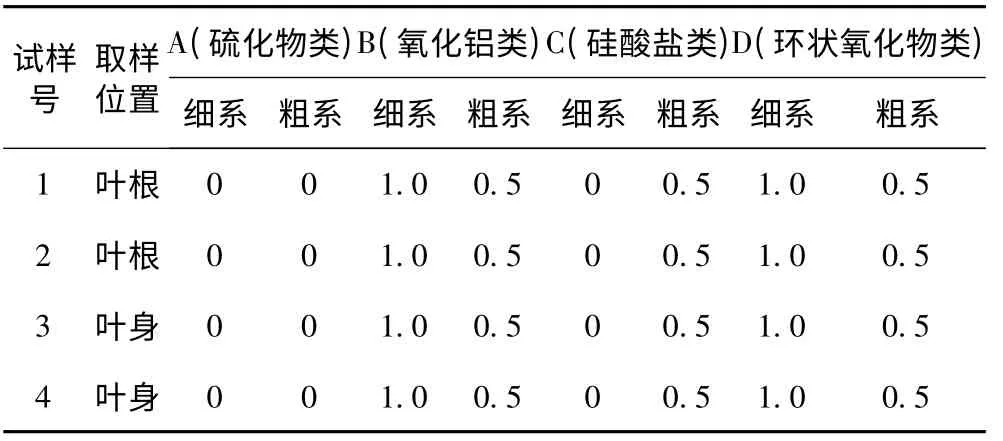

表3 失效叶片用钢的夹杂物分析结果Tab.3 The analysis results of the foreign material for the metal of the fracture blades

2.5 力学性能

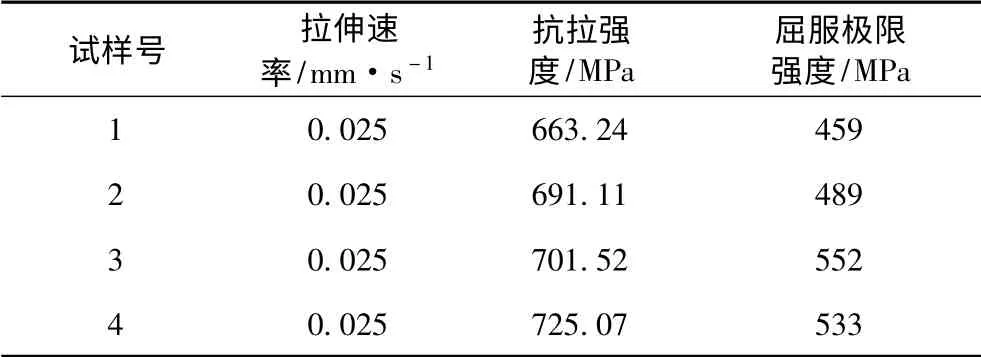

表4 为不同试样叶片力学拉伸试验结果,从试验结果可以看出,材料变形区间较为明显且区间范围基本一致,各试样的抗拉强度与屈服强度均满足材料性能要求。

表4 叶片力学拉伸试验结果Tab.4 The test results of the mechanical property for different blades

3 断口综合分析

3.1 裂纹的微观分析

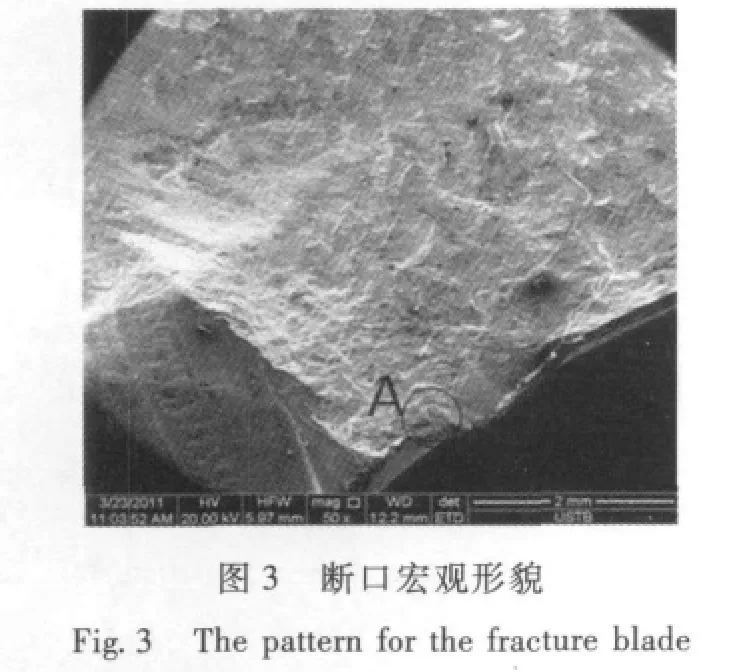

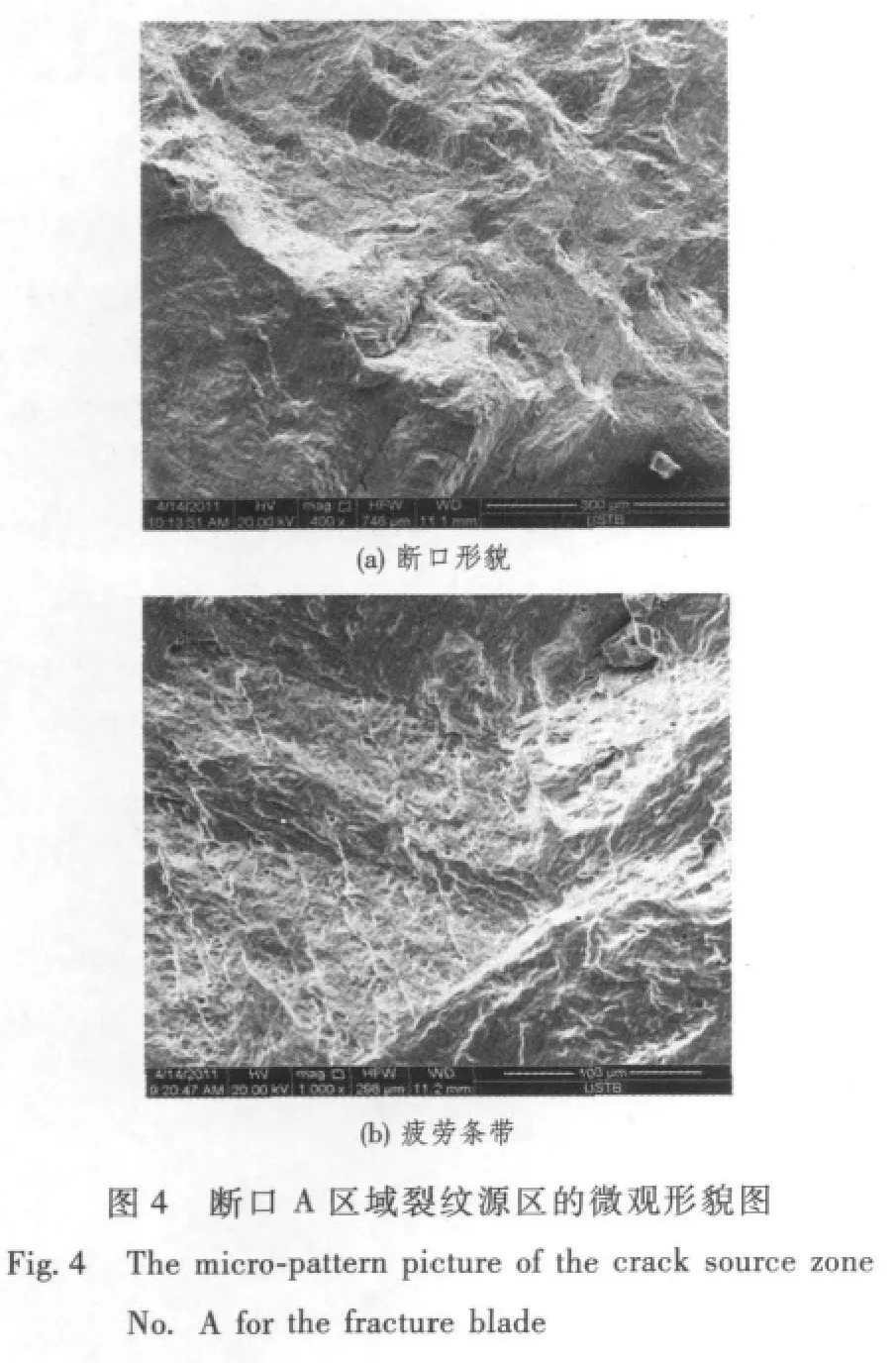

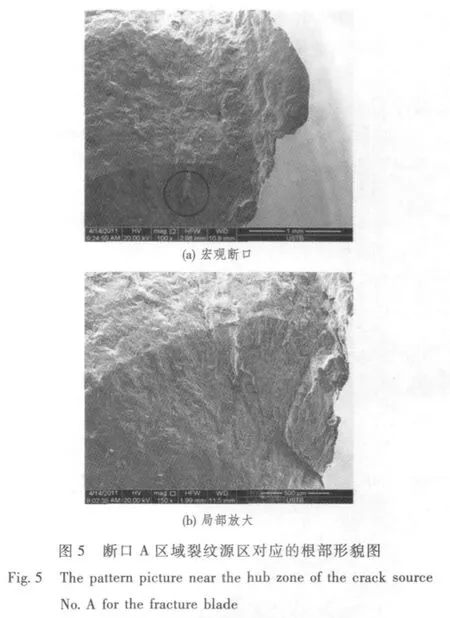

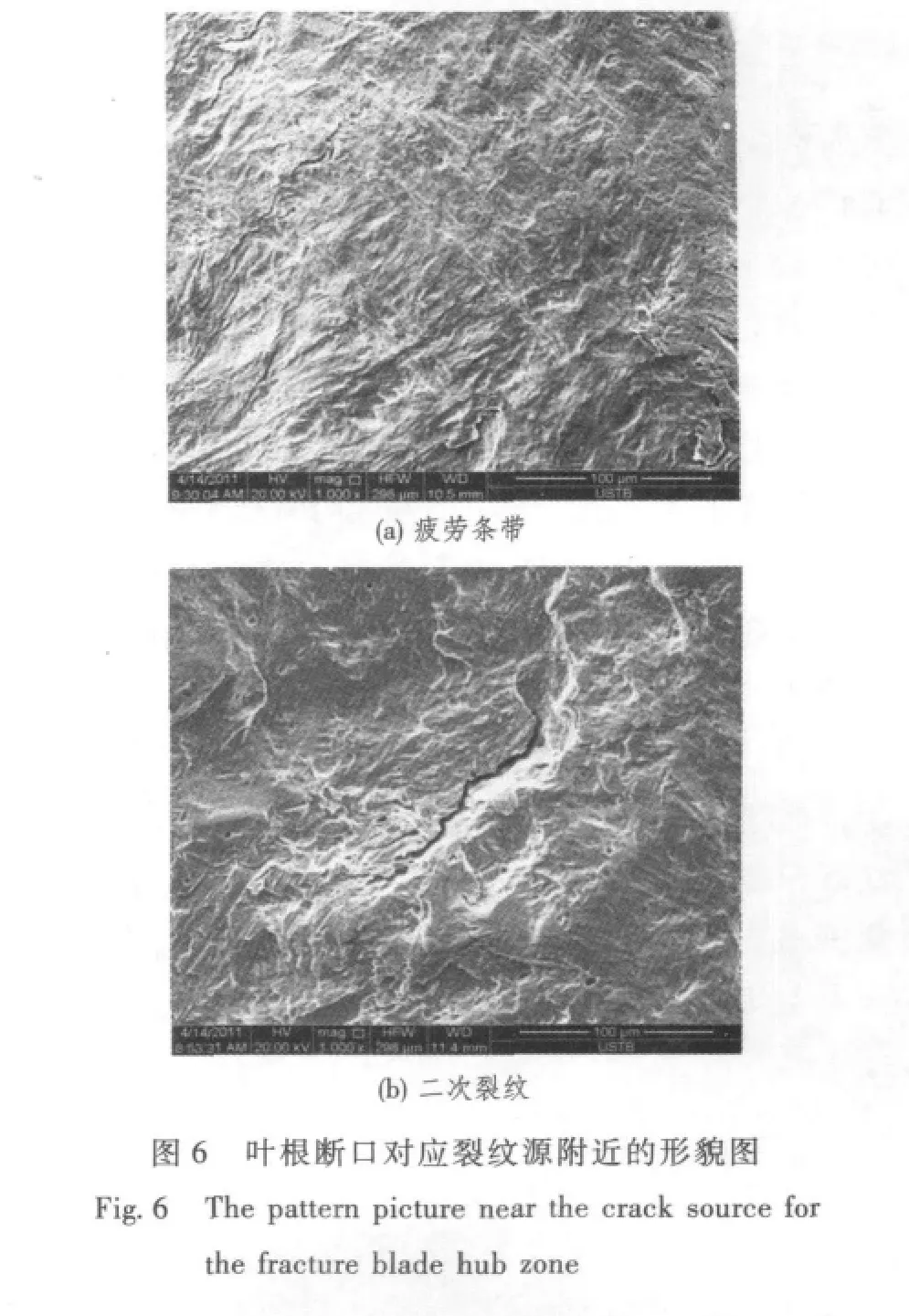

在完成材料的理化检验后,通过扫描电镜对叶片断口进行了微观分析,图3 为叶身端断口的宏观形貌图。图4 为图3 中A 区域的微观形貌图,从裂纹源附近的放大区域中可以看到疲劳条带的存在,如图4 (b)所示。图5 为叶根端断口相对应A 区域处的裂纹源,从图中可以明显看出裂纹起源和裂纹扩展区。

图6(a)为对应断裂根部处发现的疲劳条带。从图中可以看出,整个材料的断口表面相对较为平整,主要呈现河流状花样,同时存在少量的二次裂纹,如图6(b)所示。

综合判断,材料的裂纹起源于叶片T 型的边缘部位,并逐渐向中心部位扩展。

3.2 裂纹的扩展

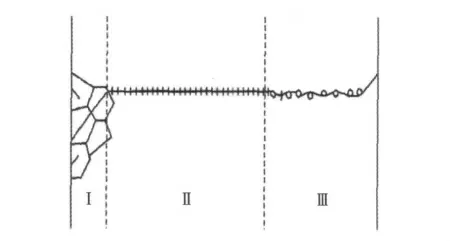

疲劳裂纹扩展的微观模式受材料的滑移特性、显微组织特征尺寸、应力水平及裂纹尖端塑性区尺寸等的强烈影响。一般可将疲劳裂纹的扩展分为3个阶段,如图7所示。

图7 疲劳裂纹扩展阶段的示意图Fig.7 The schematic plan of the different expansion stage for the fatigue crack

对于大多数合金而言,第Ⅰ阶段裂纹扩展通常都很短,一般只有2 ~5 个晶粒。但该阶段在总的疲劳寿命中所占的比例并不一定很小,当应力幅较低时,所占比例甚至可达总寿命的90%。该区域的微观断口形貌极其复杂,可能出现的形貌特征有摩擦痕迹、滑移线、类解理形貌(如河流、羽毛、舌头等)、早期疲劳条带、沿晶、混合形貌等断口特征;当应力强度因子范围较高时,裂纹尖端塑性区跨越多个晶粒,这时裂纹扩展沿2 个滑移系统同时或交替进行,即第Ⅱ阶段扩展。疲劳条带是该阶段的典型微观形貌特征;当应力强度因子范围很高时,裂纹尖端塑性区尺寸远大于晶粒直径,此时裂纹扩展类似静态加载时的裂纹扩展,在韧性材料的断口上会形成显微空洞聚集方式的韧窝形貌,有时还会出现准解理、解理和沿晶开裂的形貌特征。

4 结 语

1)通过宏观和微观断口观察分析,叶片的失效模式为由于疲劳产生的断裂,裂纹源起始于出汽侧内缘,后扩展至进汽侧外缘;

2)通过材料的理化检验,叶片材料的化学成分、力学性能、硬度值、夹杂物等级均满足标准要求;

3)在疲劳裂纹源处未见明显夹杂物、缩孔等材料缺陷因素,故判断裂纹起源为应力集中导致,随着裂纹的逐渐扩展,叶片最终发生断裂。

[1]林德源,陈开路,陈秉忠,等.汽轮机叶片T 形叶根的超声横波探伤[J].无损检测,2005,27(10):556-558.

LIN De-yuan,CHEN Kai-lu,CHEN Bing-zhong,et al.Ultrasonic testing of the T-shaped root of turbine blade by shear waves[J].Nondestructive Testing,2005,27(10):556-558.

[2]范天佑.断裂动力学原理与应用[M].北京:北京理工大学出版社,2006.

FAN Tian-you.The fundamentals and applications of fracture dynamics[M].Beijing:Beijing Institute of Technology Press,2006.

[3]陈传尧.疲劳与断裂[M].武汉:华中科技大学出版社,2002.

CHEN Chuan-yao.Fatigue and fracture[M].Wuhan:Huazhong University of Science & Technology Press,2002.

[4]蒋志强,朱达,盛德仁,等.135MW 汽轮机末级叶片断裂原因的分析[J].动力工程,2006,26(4):491-494.

JIANG Zhi-qiang,ZHU Da,SHENG De-ren,et al.Fracture analysis of a 135MW steam turbine′s last stage blade[J].Journal of Power Engineering,2006,26(4):491-494.

[5]刘爽,赵永宁,刘玉智.200MW 汽轮机末级叶片断裂原因分析[J].汽轮机技术,2011,53(4):311-314.

LIU Shuang,ZHAO Yong-ning,LIU Yu-zhi.Fracture reason analysis of last stage blade of 200MW steam turbine[J].Turbine Technology,2011,53(4):311-314.

[6]李庆,郑磊.某电厂5 号机组次末级叶片叶根开裂分析[J].汽轮机技术,2011,53(5):386-388.

LI Qing,ZHENG Lei.Analysis of blade root rupture in L-1 stage of No.5 unit[J].Turbine Technology,2011,53(5):386-388.