AP1000主管道大锻件研究

2013-11-30张灵芳陈永波宋雷钧周天煜上海重型机器厂有限公司201245

张灵芳 陈永波 宋雷钧 周天煜 上海重型机器厂有限公司 (201245)

张灵芳(1966年~),女,本科,工程师,主要从事大型不锈钢锻件研制。

0 引 言

长期以来,中国的能源结构以煤炭等化石能源为主,对生态环境带来了很大的压力,难以满足国民经济的健康、持续发展。大力发展高效、清洁的能源——核电是我国现阶段解决能源紧缺、改善能源结构的战略选择。日本“福岛”事故后,国际社会对核电的安全性更加重视,安全性能更高的第三代核电技术倍受重视而成为市场主流。中国目前的核电发展将着力于第三代核电站的设计和建设。

AP1000是由美国西屋公司开发的非能动压水堆机组,采用ASME标准设计,单机发电功率约为1 250MW,设计寿命达60年,是我国将来较长一段时间内核电建设的主力机型之一。AP1000核电采用创新的理念设计,其中最重大的变革是将铸件改为锻件,对主管道的制造提出更高的要求。AP1000核电主管道一直是国内外制造行业讨论的热点问题。

为促进AP1000主管道国产化工作,国家核电技术公司在国家重大科技专项设备制造类项目中安排了AP1000主管道研制课题,并组织国内主要重机企业开展技术攻关工作,上重公司承担了其中冶炼、锻造工艺攻关任务,弯管、固溶工艺攻关由其他单位实施。本文介绍了主管道锻件的技术特点和上重公司主管道锻件冶炼、锻造工艺攻关情况。

1 技术特点

1.1 主管道概况

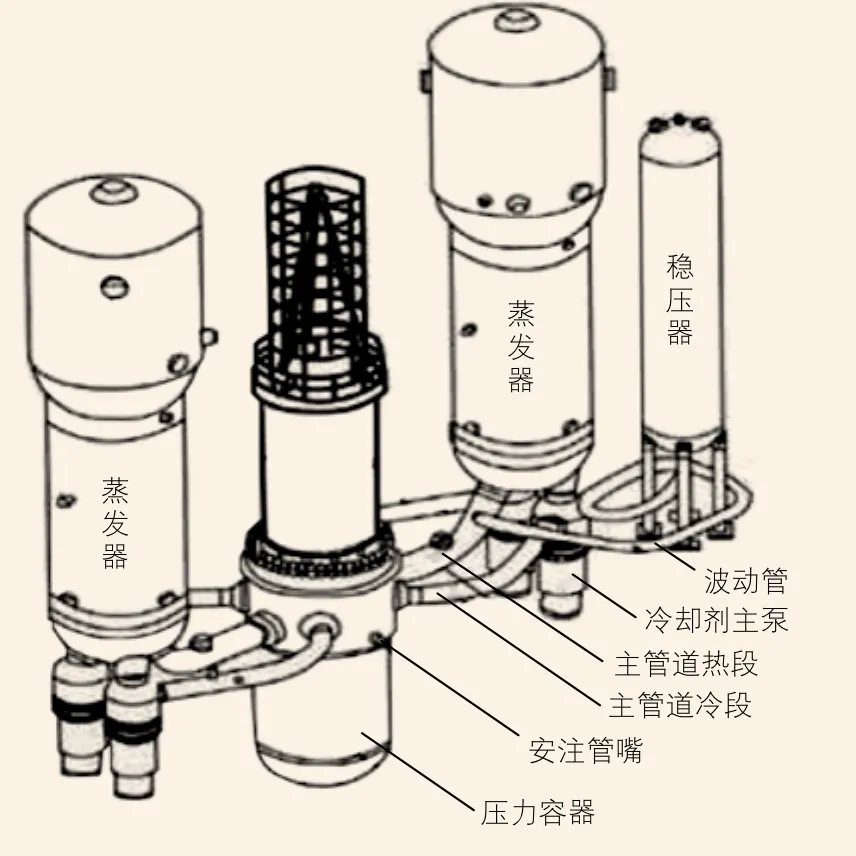

AP1000核电反应堆冷却剂系统由2条环路组成,每条环路包括1台蒸汽发生器、2台主泵和将这些设备与反应堆压力容器连接起来的反应堆冷却剂管道,即通常所说的主管道。主管道的用途是输送反应堆堆芯中加热后的冷却剂,从反应堆压力容器的出口端通过管道送入蒸汽发生器的进口端,进行热交换后再由蒸汽发生器的出口端流出,再进入主泵后,把冷却剂送入反应堆压力容器,由此形成了反应堆冷却剂的一次循环。主管道作为反应堆冷却剂系统的压力边界之一,是防止裂变产物外泄的第二道屏障,是关系到整个核电站是否能长期、安全服役的关键设备之一(见图1)。

图1 AP1000核电反应堆冷却剂系统

目前国内生产的二代、二代改进型核电站主管道均采用铸件,AP1000核电站为提高在设计基准事故乃至超设计基准事故状况下的安全性和可靠性,改为采用超低碳控氮不锈钢整体锻造大锻件。

1.2 主管道锻件的技术特点

一套AP1000核电主管道包括2根热段和4根冷段,其中热段A为带2个互成45°夹角直管的异型管件(见图2),是主管道锻件中尺寸较大、形状较为复杂的锻件,具有一定的制造难度,国内重机企业均以热段A为试制件来开展主管道锻件研制工作。

图2 AP1000主管道热段A直管坯的结构

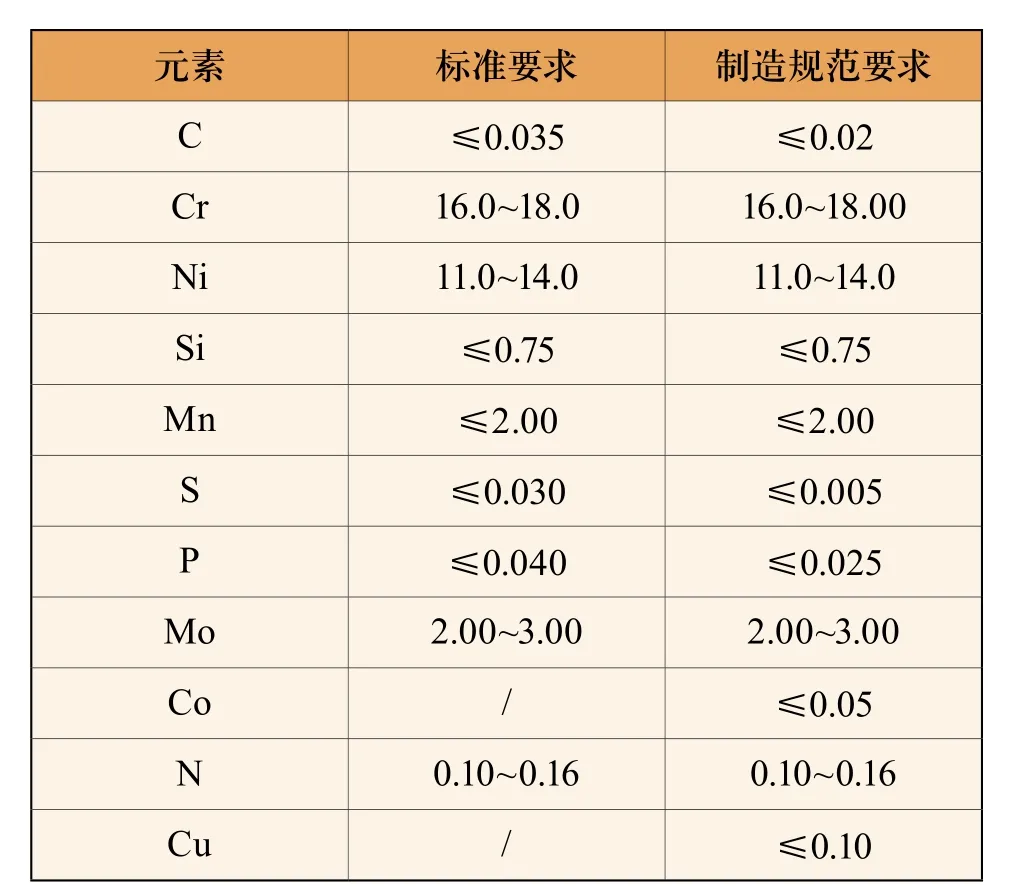

AP1000主管道锻件采用超低碳控氮奥氏体不锈钢制造,其中主管道热段和冷段的材料应符合ASME SA-376 TP316LN中的相应要求,且为满足在强辐照环境下长期服役的需要,制造技术规范对有害元素的含量做了进一步的限制,热段和冷段的化学成分如表1所示。除表1所述要求外,主管道锻件As、Sn、Sb、Pb要求为单个元素重量百分比含量≤0.005。

表1 主管道化学成分要求

主管道需要ASTM E112测定晶粒度,测试位置至少要包括:热段支管延长段、管嘴部位(长度和径向延长部位)。热段、冷段管件和接管嘴的晶粒度应满足ASTM 2级或更细(4级或以上更好)。

固溶热处理后的主管道热段和冷段的力学性能应符合ASME SA-376 TP316LN中的相应要求,如表2所示。

表2 热段和冷段的力学性能要求

腐蚀敏化试验按照ASTM A262进行,敏化制度为675℃×1h,然后进行晶间腐蚀试验,以确认主管道锻件材料无晶间腐蚀倾向。

2 制造难点和关键技术

2.1 冶炼技术

制造AP1000核电主管道需要大型优质不锈钢钢锭,国内外一般采用电炉粗炼+炉外精炼或电渣重熔的工艺方案。根据其装备特点,采用了电炉粗炼+电渣重熔工艺。

主管道用TP316LN钢属于控氮型超低碳奥氏体不锈钢,如何在大型钢锭电渣重熔过程中实现超低碳和精确控氮是需要解决的首要技术难题;其次,由于核电大锻件对钢水纯净度要求很高,对有害元素如磷、硫均提出了很高的控制要求。如何在电渣重熔过程中将有害元素控制到规定范围,是冶炼技术的另一个难点。

2.1.1 超低碳的控制

采用大气下电渣重熔生产超低碳不锈钢材料时遇到的一个很大困难就是重熔过程的增碳问题。经验表明,如不采取有针对性的工艺措施,TP316LN电渣锭在上、中、下部都会出现增碳,下部将存在特别严重的增碳现象,最高增碳量达到0.006%。

导致电渣锭增碳的原因主要如下:

(1)造渣原料中具有较高的碳含量,主要来源于氧化铝粉;

(2)采用石墨电极造渣化渣,加重钢锭的增碳,尤以底部较为明显。

由此可见,要解决电渣重熔过程中钢的增碳问题,实现超低碳控制,应从电渣重熔的原料(自耗电极)和整个电渣重熔过程进行全面质量控制,其中尤以过程中的造渣、补缩二个阶段为主;其次是精心设计脱氧制度和重熔供电制度,稳定重熔过程中碳的行为。

2.1.2 氮的控制技术

与一般的熔炼方法不同,电渣重熔把精炼和铸锭合二为一,在同一个水冷铜模中进行,不接触耐火材料。电渣重熔过程中,金属是以薄膜形式熔化,以细小熔滴下落穿过渣池,渣-钢反应接触界面大,加之渣池过热度大,电磁力及热对流的强烈搅拌,电制度、渣制度、温度制度、脱氧制度和速度制度等 对氮的控制影响非常大。电渣熔池中各合金元素间相互影响,热力学条件相互牵扯,有的甚至是对立的,控制起来非常复杂。

从原材料化学成分设计、电渣重熔工艺设计和现场操作优化等方面着手加强氮的控制:

(1)优化自耗电极的化学成分。在研究电渣重熔过程中氮的行为的基础上,确定自耗电极适宜的氮含量。

(2)改进电渣重熔工艺。设计改良的碱性多元渣系和重熔供电制度,稳定重熔过程中的氮的行为。

2.1.3 有害元素的控制

磷、硫是钢合金中主要的有害杂质。当硫的含量较高时,它会使钢和合金产生热脆,显著降低耐热强度,并可使可焊性变坏;当磷的含量较高时,会使钢和合金发生冷脆,大大降低钢和合金的塑性。故有必要严格控制钢中磷、硫的含量。AP1000主管道技术条件对磷、硫的含量提出了严格的控制要求,要求磷不高于0.025%,硫不高于0.005%。

为实现低磷、低硫,采取的工艺措施如下:

(1)精选辅料,如造渣原料萤石、白刚玉等,将辅料中含有的硫、磷元素干扰降至最低。

(2)考虑到脱硫,应降低钢水中的含氧量,在熔炼时启用保护性气氛。

(3)定期向渣池内加入脱氧剂,脱氧剂随用随配,减少外界对其影响。

(4)优化供电制度,对炉渣和金属熔池的温度以及熔炼速率最佳化控制;同时,试验优选了最佳的炉渣组分配比。

2.2 锻造技术

为保证锻造压实效果,AP1000主管道在具有足够压力的自由锻压机上进行成型。上重公司配置12 000t自由锻水压机和16 500t自由锻油压机,并配备了相应的锻造操作机,在硬件上具备了主管道锻造能力,但要锻造出合格的主管道锻件,需要克服一些重大的技术难题。

2.2.1 锻造裂纹

TP316LN奥氏体不锈钢锻造变形抗力大,比一般碳钢约高1.6~2倍,可锻温度区间窄,如锻造温度控制不当,易产生锻造裂纹。这种锻造裂纹在后续的锻造过程中极易扩展,严重时将造成工件尺寸不足。

对TP316LN材料的锻造开裂行为,采取了以下工艺措施:

(1)合理设计主管道热段A试制件的化学成分,严格限制恶化锻造性能的铁素体含量。

(2)设置合适的锻造温度区间。

(3)设置合理的墩粗、拔长压下量。

(4)出现裂纹应及时清理,防止裂纹进一步扩展。

2.2.2 晶粒度控制

TP316LN奥氏体不锈钢在锻造温度区间晶粒容易长大,如锻造时没有足够的变形量,晶粒将迅速长大到不可接受的程度。奥氏体不锈钢锻件可锻性差,最后一次的变形量往往难以保证,从而增大了晶粒度控制难度。

在主管道制坯阶段,需要保证晶粒充分再结晶,并且完成晶粒组织控制准备工作;在管嘴成形阶段,需要保证管嘴部分最终晶粒度与管身尽量一致,因此,考虑各个因素的影响制定合适的成形步骤。

2.2.3 异型锻件成型技术

主管道中热段A为带支管的异型锻件,两个支管互成45°,如锻造成轴对称外形再加工出管嘴,则所需钢锭将显著增加,造成冶炼、锻造及后续机械加工的成本大幅度上升,如想进行将两个支管直接仿形锻出,则对锻造成型技术提出了很高的要求。

主管道热段A试制件带有管嘴,且要求管嘴和管身一体化锻造,则管嘴和管身变形量很难保证一致,要使管嘴和管身满足同样的晶粒度要求难度较大,且在制坯和锻造管嘴阶段,塑性变形量分布规律存在较大差别。因此,在不同阶段必须采用不同的控制锻造工艺参数设计偏心锻造工艺,确保锻件形状尽量接近交货形状。

3 主管道锻件的制造

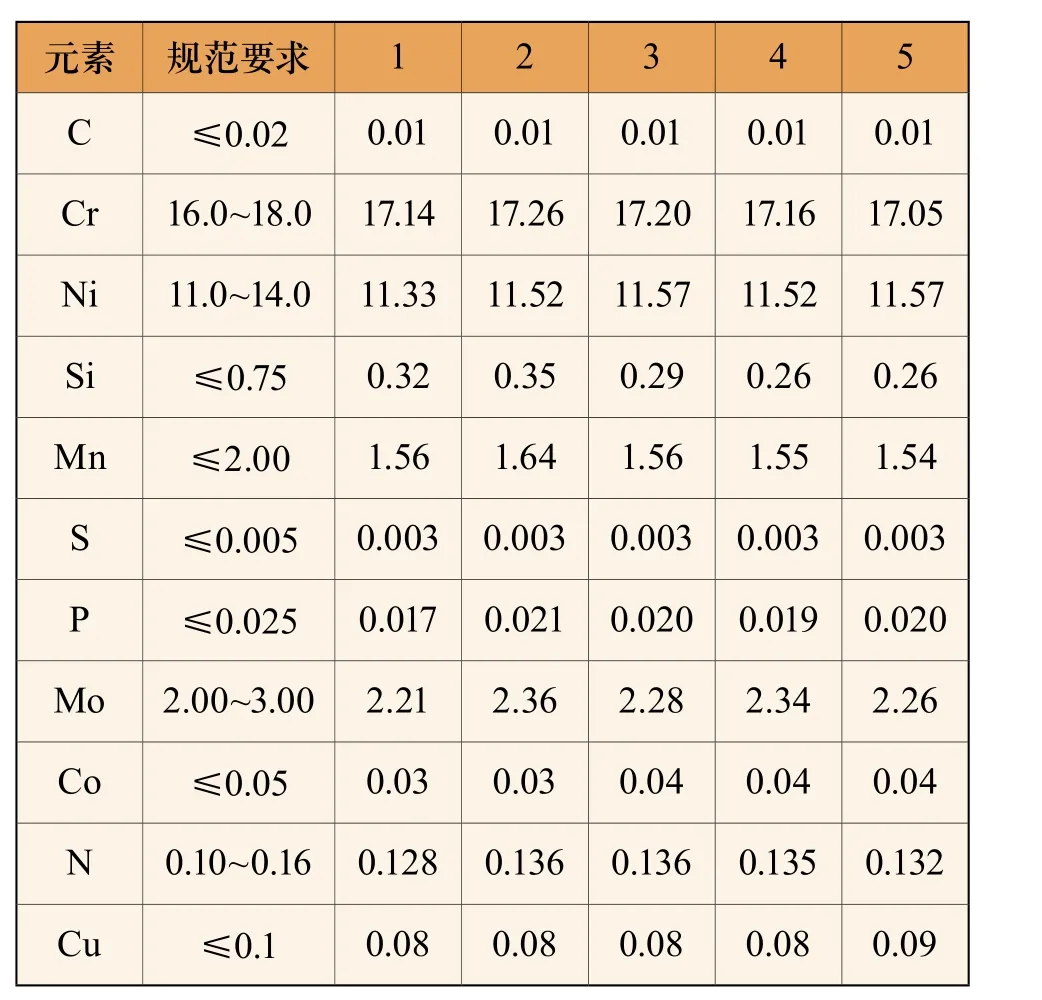

通过两年的研制工作,上重掌握了整套AP1000主管道锻件的冶炼、锻造技术,并承制了数套AP1000主管道整套锻件的制造任务,并已有整套锻件交付采购方,典型锻件的成分如表3所示。

表3 主管道成品化学成分

锻件按ASTM E112的方法检验晶粒度,结果表明,主管道锻件晶粒度均为2~4级,满足规范要求。

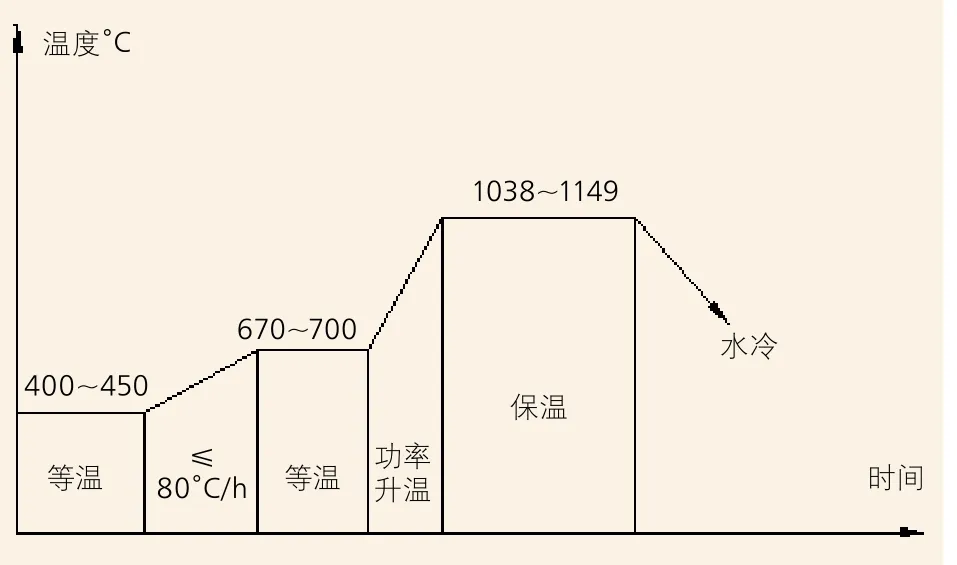

为进一步掌握锻件质量,在锻件坯料上截取试料进行了模拟固溶热处理,然后进行了力学性能和晶间腐蚀试验,热段模拟固溶热处理规范如图4所示。

图4 试样模拟固溶热处理规范

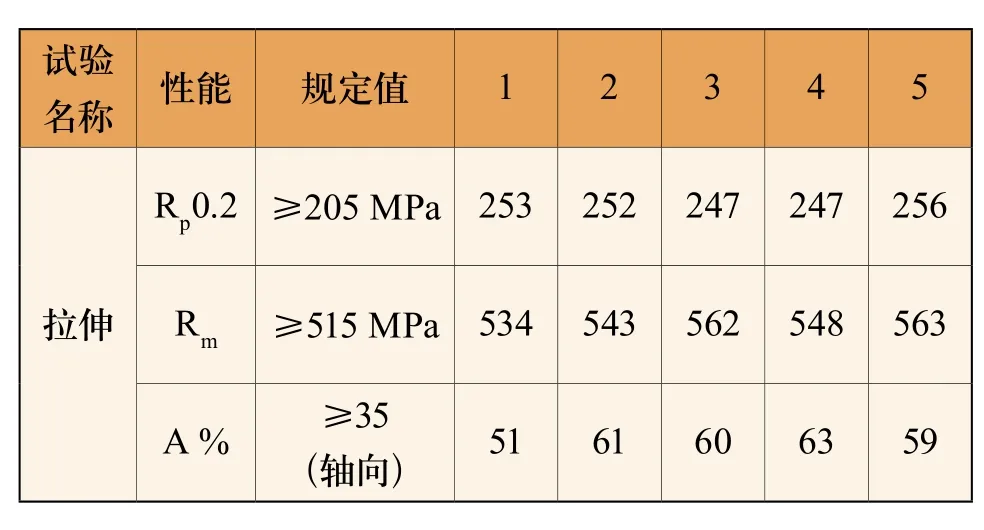

力学试验按ASME SA370标准执行,性能结果详见表4。

试验结果表明,经过模拟固溶热处理的试样机械性能良好,完全符合规范要求。

表4 力学性能结果

腐蚀敏化试验按照ASTM A262的要求进行,敏化制度为675℃×1h,然后进行晶间腐蚀试验,未发现主管道材料存在晶间腐蚀倾向,图5~图7所示为已完工的AP1000主管道锻件。

图5 主管道热段A

图6 主管道热段B

图7 主管道冷段

4 结 论

公司通过在冶炼、锻造等关键工序上开展自主创新,完成了主管道锻件的研制工作,为实现主管道主设备的国产化提供了可靠的材料保障。