镀锌机组立式活套设计与控制

2013-11-30徐钧管春卫上海重型机器厂有限公司设计研究院200245

徐钧 管春卫 上海重型机器厂有限公司设计研究院 (200245)

徐钧(1980年~),男,工程硕士,工程师,长期从事冶金机械设计。

0 前 言

镀锌钢板在建筑、家电和汽车等行业被广泛使用。我国现已成为家电、汽车的生产和消费大国,对镀锌钢板需求很大,新建镀锌机组很多,技术已经日益成熟。随着印度等国家对镀锌钢板的需求增大,设备输出已成为走出国门的主流。

镀锌机组主要由入口上卷段、清洗段、入口活套段、退火炉段、镀锌段、光整拉矫段、钝化段、出口活套段和出口段组成,完成带钢的开卷、焊接、清洗、退火、镀锌、冷却、光整、钝化、涂油和卷取等工序。

带钢连续镀锌机组为保证工艺段的连续运行,使用了活套来缓冲某些设备的停机时间。参照镀锌炉的布置方式,活套主要分为塔式结构和卧式结构两种。

根据镀锌机组的生产节奏,入口段需要将钢卷焊接实现连续生产,每卷钢卷都会经历停机、加速、恒速和减速的过程,为保证入口活套有储存足够带钢的能力,实现与工艺段之间速度的合理匹配,需要对入口活套的容量和长度进行计算。正常操作下,入口活套处于满套状态,带钢速度与工艺段相同。根据钢种规格选取合适张力,在入、出口纠偏装置的辅助下,带钢对中运行,其结构如图1所示。

图1 塔式活套结构

这里以出口至印度的某连续镀锌机组活套为研究对象,根据机组参数对活套容量和长度进行计算,对钢丝绳参数和寿命进行计算,在此基础上对卷扬电机的主参数进行计算选定,最后对其速度、张力控制进行相应的介绍。

1 活套容量和长度计算

1.1 工作周期的确定

前卷带钢甩尾时,先降至穿带速度,在入口剪处停止切尾;然后加速运行至焊机出口处停机,等待与下一卷带钢带头的焊接;焊接完成后依次停机完成焊缝检测、挖边等工序,然后加速运行,以入口段的最大速度冲满入口活套,保证在入口段下一次停机时间内能按工艺段速度的要求提供带钢,其工作周期见图2所示。

图2 入口活套工作周期

1.2 活套容量计算

入口段停车期间,以穿带速度进入活套的带钢长度为:

L入=45.5m。

入口活套换卷所需的最小套量为:

L=(V工艺×t入口−L入)/0.85=482.8m。

选择活套车辊子数量为12根,活套行程为20.9m,活套总有效存储量为:

L总有效=501.6m>428.8m。活套采用双活套串联布置,单个活套车辊子数量为6根。顶部、底部分别预留1 700mm、2 700mm用于快停、急停及机械限位。

1.3 带钢最短长度

为保证工艺段连续运行,每卷钢卷最短运行时间:tmin=357s,其对应的带钢最短长度为:L钢卷min=L入+L充套=863.6m。根据相应钢卷参数可计算出机组入口钢卷的最小卷重,以保证机组的正常连续运行。

2 钢丝绳及卷扬电机的设计计算

活套的机械部分主要由活套塔钢结构、地辊装配、活套车装配、绳轮装配、卷扬装置等组成。钢丝绳作为卷扬筒和活套车的承载零件,其选择及寿命直接影响着活套的性能及安全,活套传动见图3所示。

图3 入口活套传动示意

2.1 钢丝绳的选型及寿命计算

带钢的最大张力T1=41kN,单股带钢的最大自重T2=9kN(带钢规格2.6mm×1 600mm,活套车辊和地辊的中心距为28m),活套车由卷扬承载的重量(活套车自重的0.2倍)T3=30kN。单台活套车由4根对称的钢丝绳承载,折算到卷扬筒处单根钢丝绳的拉力T总=78.8kN,计算时忽略带钢张力的弯曲损失。工作寿命内平均单根钢丝绳承受的拉力(带钢的平均规格为1mm×1 350mm)为38kN。

选择钢丝绳的型号为6×29 Fi+IWR GB8918-2006,其直径d=32mm,公称抗拉强度σ=1 870MPa,破断力为682kN,最大安全系数Smax为682/78.8=8.6>7, 平均安全系数S平均为17.95,选择绳轮直径D为1 050mm(一般为钢丝绳直径的30倍)。

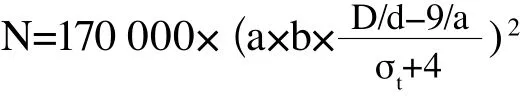

钢丝绳的疲劳极限计算公式为:

其中a为绳轮沟槽系数,U型取1;b为标准型号钢丝绳实验寿命系数,查得1.04,对比这次选型,疲劳极限需要乘以2,安全系数选择0.7;σt=σ/S平均=10.4kg/mm2。

钢丝绳的疲劳次数公式为:

按机组年产量40万t,平均钢卷25t计算,活套车需要动作16 000次,每次单根钢丝绳通过绳轮需要弯折4次,钢丝绳的平均寿命为

2.2 卷扬电机选择

选定卷扬筒直径D卷扬=1 500mm,减速箱速比i=120,机械传动效率η=0.85。计算时应分别按最大工艺速度(带钢规格0.78mm×1870mm)和最大带钢张力(带钢规格2.6mm×1600mm)计算电机所需的扭矩和转速,综合选择电机。

2.2.1 对应最大工艺速度V工艺=180m/min时:

入口活套带钢的最大放套速度为V小车=V工艺+V穿带=230m/min,对应着活套小车升降的最大速度为9.6m/min。

卷扬筒的最大转速为

电机所需要的扭矩

2.2.2 对应钢丝绳最大拉力,工艺速度V工艺=54m/min:

卷扬筒的机械扭矩为:

入口活套带钢的最大放套速度为

V小车=V工艺+V穿带=104m/min,对应活套小车升降的最大速度为4.34m/min。

卷扬筒最大转速为

电机所需要的扭矩为

综上,选择电机的输出扭矩为2 725 N·m,基速为500r/min,电机功率为140kW。

3 活套的控制方式

入口活套主要包含速度控制和张力控制。

3.1 速度控制

速度控制主要通过活套的设定储量和活套车的实际位置来计算带钢的充套速度,冲套完成后保持入口段和工艺段带钢速度的同步,当两个小车有位置差异时系统能自动计算出附加速度控制卷扬电机使其始终保持在同一标高处。

活套车的位置是一个重要的检测参数,其位置检测、带钢长度计算和工艺段自动停车功能均由安装在卷扬筒上的编码器和PLC上的高速记数模块共同完成。其计算公式为:h=π×D卷扬×∆P /(P0×i)。其中P0为编码器每转脉冲数,∆P 为一定时间间隔内脉冲数量,i为总的传动比,活套车各控制点的位置布置见图4所示。

图4 活套车位置控制示意

3.2 张力控制

带钢的自重与活套车的行程成正比,在充/放套过程中应根据带钢实际行程通过卷扬电机对带钢张力进行补偿修正,以保持活套内带刚张力的恒定。卷扬直径D 卷扬和电机励磁磁通Φ恒定,传动电机的电枢电流I与带刚张力成正比,调节活套电机电枢电流,即可实现对带钢张力的控制。活套底辊装有张力计用于检测实际张力,与设定张力进行比较,实现闭环控制。

在入口活套充套完成后,V入口=V工艺,此时活套电机处于恒定电流堵转状态,应在卷扬电机上迭加一个正/反周期换向的方波,保证电机整流子不会因长时间停止在电枢的某一固定位置而烧坏电机。

4 小 结

本文介绍的立式活套设计方法已广泛应用于本钢镀锌机组、中钢连退机组和印度JSW镀锌、连退机组等项目中,设备运行效果良好。活套作为冷轧后处理类机组的一个重要设备,其结构和控制方式基本相同,本文亦具有较好的借鉴意义。

[1]. 金炫道,陈殿清. 镀锌生产线入口活套控制系统[J]. 辽宁科技学院学报,2007,9 (2): 23-24.

[2]. 张嘉懿. 冷带连续加工机组塔式活套的传动控制系统[J]. 冶金自动化,2003增刊,163 - 167.