陶瓷过滤机排液装置的研究与发展

2013-11-29王岚

王 岚

(马钢股份有限公司,安徽 马鞍山 243000)

陶瓷过滤机是一种新型、高效、节能的固液分离设备,出现于20世纪80年代,主要由主机系统、脱水系统、清洗系统和微机自动控制系统等组成。自1996年引入我国,目前已被广泛应用于金矿、铁矿、铜矿等各种金属矿山和硫矿、磷矿等非金属矿山及尾矿处理中,其应用领域正在向医药、食品、煤炭、化工等行业延伸,是目前我国最重要的一种固液分离设备[1]。

陶瓷过滤机在工作时,由脱水系统完成固液分离(过滤)和排液,其工作过程要经过吸液、气液分离和排液三个过程,而排液装置的使用性能和可靠性对这三个过程都有直接的影响。目前脱水系统采用的排液装置有三种,即滤泵排液装置、高差排液装置和自排液装置。随着陶瓷过滤机应用领域的不断延伸和自动控制技术的不断改进,三种排液装置各表现出不同的特点。本文针对这三种排液装置的工作过程进行比较,并分析其发展方向。

1.三种排液装置的工作原理和特点[2]

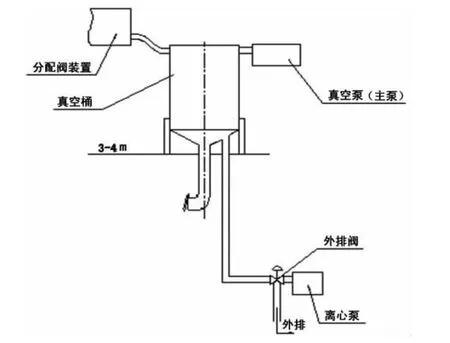

1.1 滤泵排液装置工作原理

图1 滤泵排液装置结构原理图

滤泵排液装置是依靠离心泵的吸力从真空桶中排出液体,其主要结构由分配阀装置、真空桶、真空泵、离心泵、外排阀等组成,如图1所示。陶瓷过滤机在工作时,滤液在负压的作用下经陶瓷板微孔、分配阀装置流进真空桶,经气液分离后,底部的滤液经离心泵强制外排。因真空桶内压力约为-0.092MPa,为了补偿离心泵的汽蚀余量,离心泵与真空桶必须有2.5~3.5m的高差要求。

1.2 高差排液装置工作原理

图2 高差排液装置结构原理图

高差排液装置是依靠液体自身的重力自动从真空桶中排出液体,其主要结构由分配阀装置、真空泵、真空桶、排液管和水箱等组成,如图2所示。陶瓷过滤机在工作时,滤液在负压的作用下经陶瓷板微孔、分配阀装置流进真空桶内,经气液分离后,底部的滤液经排液管流到水箱内。由于真空桶内有约-0.092MPa的负压,滤液泵与真空桶必须有10m的高差要求。

1.3 自排液装置工作原理

自排液装置也是依靠液体自身的重力自动从排液箱中排出液体,有液控定量式和机控或电控定时式两种。液控定量式是早期的产品,有浮子式自排液装置和电极式自排液装置两种,机控或电控定时式是后期的产品,有三桶浮子式自排液装置和两桶电控三通阀式自排液装置,图1是两桶电控三通阀式自排液装置结构原理图,由继电器控制电磁铁操纵特制三通阀,使排液箱内的气压交替与大气和真空相通,周期性的自动排出滤液。

2.三种排液装置的应用分析

图3 自排液装置结构原理图

由上述分析可知,三种排液装置各表现出其应用特点,其中滤泵排液装置的应用越来越少,而自排液装置的应用却渐渐受到重视。

2.1 滤泵排液装置应用分析

滤泵排液装置是最早的产品,由于其应用离心泵强制外排,不但消耗动力,而且随着叶轮磨损以及泵的吸入性能下降,外排效果较差,有时甚至排不出滤液,严重影响过滤效果,同时离心泵的损坏也较频繁。但滤泵排液装置结构简单,安装方便,目前在少数企业仍有应用。

2.2 高差排液装置应用分析

高差排液装置是利用液体重力来克服真空桶内的负压,避免使用离心泵,同时结构简单,故障率低,运行成本低,因此得到了一定的应用,但其安装时必须有10m的高度,对使用环境要求较高,同时排液前后真空桶内的负压不稳定,直接影响过滤效果,另外高差排液不易实现自动控制,因此这种排液装置的应用也受到一定的影响。

2.3 自排液装置

自排液装置的应用改变了传统的重力排液和滤液泵排液方式,既不需要把真空桶安装在高处,又可省去滤液泵,简化过滤系统。但人们从长期的生产实践中发现:自排液装置存在结构复杂、故障频繁、维修困难和分离效果差等缺点,有时甚至因动作失灵而发生跑污事故(即滤液全部由真空泵排出),不但直接影响真空泵的使用寿命,而且会使过滤系统真空度降低、滤饼水分增大[3]。

随着陶瓷过滤机应用领域的不断扩大,特别是高分子板和大容量机型的应用,系统对排液装置的要求也越来越高,而滤泵排液和高差排液也表现出致命的缺点:滤泵排液成本过高且故障频繁,高差排液滤泵机封频繁损坏,严重影响正常生产[4]。因此必须对自排液装置进行改进,以适应高分子板和大容量机型的应用。

3.自排液装置的改进设计[5]

3.1 设计要点

针对上述自排液装置的缺点,我们对原有的结构进行改进,现将几个关键要点说明如下:

(1)排液箱采用上下两桶结构

排液箱采用上下两桶结构,这样有利于滤液在排液箱内流动,增强分离效果,也保证了在下桶排液时利用上桶收集分离的液体,从而不影响过滤机的正常工作。为了进一步提高排液箱的气水分离效果,可在上桶内增设分离隔板和挡水板,使滤液在重力和惯性两种分离作用下充分的分离,防止了滤液甚至微粒进入真空泵,保证了过滤系统真空度和真空泵的使用寿命。

(2)增加辅助真空泵

在下桶上端增加辅助真空泵,利用旁通阀实现上下桶的连通,使上桶的液体流入下桶,这样可避免使用三通阀的控制机构,大大简化了系统的结构,降低了故障率。同时利用辅助真空泵对下桶工作,使下桶达到一定真空度时上下两桶才连通,有效保证了上桶真空度的平稳,从而使滤饼水分变化不大或保持不变。

(3)对大容量过滤机采用分体式结构

对大容量过滤机采用分体式结构,利用上桶收集过滤的液体,下桶实现自动排液。这样既避免了使用过大的排液箱,减小排液装置的尺寸,尤其是高度方向的尺寸,保证了过滤机在大容量机型中的应用,也简化了排液箱结构,降低了故障率,便于安装与维修。

3.2 自排液装置工作原理[6]

图4为改进后的自排液装置结构原理图,由图可知,当系统正常工作时,主、副泵分别对上下桶抽气,利用旁通阀(图中未画)使上桶与下桶压力相等,下桶单向阀打开,外排单向阀关闭,滤液经分配阀装置、上桶、单向阀流到下桶。当下桶液位达到上限位置时,旁通阀关闭,副真空泵不对下桶抽气,下桶单向阀门关闭,外排单向阀门打开,下桶连通大气压实现对外排水,滤液经分配阀装置只流到上桶内。当下桶液位达到下限位置时,副真空泵对下桶抽气,外排单向阀门关闭,下桶真空度达到一定压力时,旁通阀打开,上下桶内压力相等时,下桶单向阀门打开,上桶滤液经单向阀流到下桶内。反复循环实现滤液的自动外排。

图4 改进后的自排液装置结构原理图

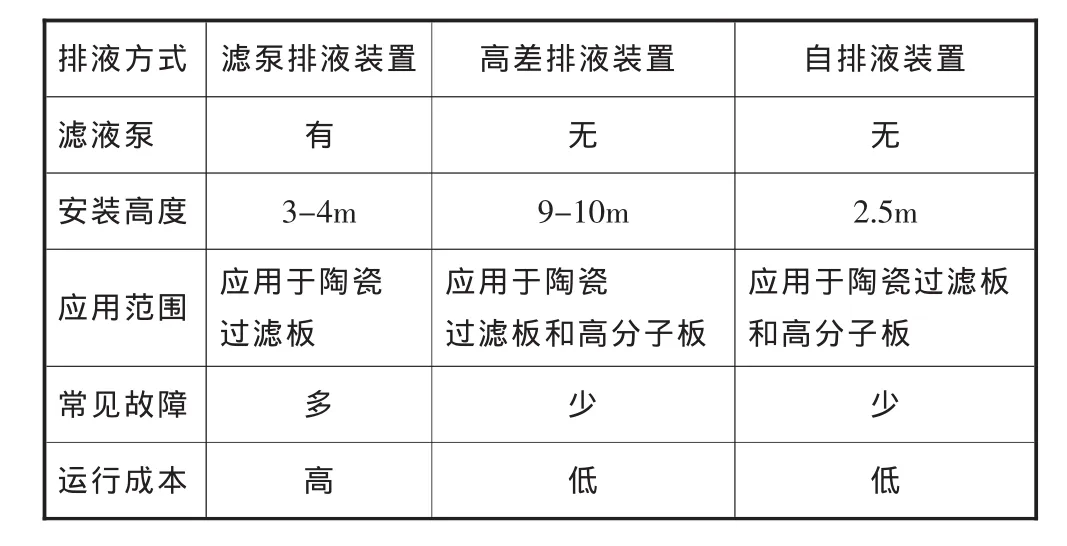

3.3 三种类型排液装置的应用比较

经过改进的自排液装置可以适用于高分子陶瓷板和所有容量的机型。经现场实践总结,三种排液装置的应用比较如表1所示。

表1 陶瓷过滤机三种类型排液装置的比较

由表1可知,改进后的自排液装置结构简单、安装方便、应用范围广、故障率低,而且其运行成本较低。因此为了有效降低陶瓷过滤机排水系统故障率,提高运行可靠性,应优先采用自排液装置。

4.陶瓷过滤机的发展

陶瓷过滤机作为一种固液分离设备,在冶金、矿山、化工、医药等行业中取得了良好的经济效益。从1996年我国引进第一台陶瓷过滤机开始,陶瓷过滤机经历了引进、消化吸收、自行设计开发等几个阶段,得到了前所未有的应用和发展,国内外的市场也越来越大。针对国外陶瓷过滤机的发展和国内外市场的需求,陶瓷过滤机将在进一步提高经济性、适应性、安全性,提高工作范围和能力等方面进行研究。作者认为,针对我国的实际情况,近几年陶瓷过滤机的研究可从以下几个方面开展:

4.1 适应性研究

目前国内上规模的陶瓷过滤机生产厂家有很多,也已基本实现生产的系列化,但真正着手开拓陶瓷过滤机的应用研究机构还不多。陶瓷过滤机作为高效、节能的固液分离设备,尽管已经有了很广的应用领域,但还有许多场合目前无法应用,如煤矿、铝矿、环保等,如何拓宽陶瓷过滤机的应用领域,设计出具有特定过滤功能的过滤板,将是下一步的研究内容之一。

4.2 自动化研究

陶瓷过滤机自动化是过滤机发展的一个新方向。自动化技术在陶瓷过滤机中的应用包括自适应技术、自动排水技术、自动清洗技术和自动控制技术等。尽管目前大部分的过滤机基本能实现过滤动作的自动控制,但如何实现依据物料的属性进行智能控制、对过滤板的自动清洗等方面还有待于进一步研究。

4.3 绿色制造研究

绿色制造作为一项先进的制造技术,其资源消耗最小、对环境负作用最小、能使企业的经济效益和社会效益得到最佳匹配,因此绿色制造越来越受到设计者的重视而应用于多个领域。针对陶瓷过滤机生产的恶劣环境(如过滤水处理、物料清冼处理、噪音等)和昂贵的价格,如何将绿色制造这一先进的制造技术应用于陶瓷过滤机,以降低使用成本、改善工作环境、延长使用寿命,提升工作效率,取得较好的经济效益,将是今后研究的另一个方向。

4.4 过滤板研究

随着我国制造装备业的发展和陶瓷过滤机的应用推广,目前制造过滤机的厂家和机型越来越多,但关键部件过滤板的性能却没有得到根本的改善,由于过滤板的性能直接影响过滤机的过滤效果,而目前使用的过滤板主要还是陶瓷板,随着大容量机型和新型过滤介质的开发应用,陶瓷板表现出固有的不足,如不耐强腐蚀、强度不高、不易清洗和再生等。如何研究新型过滤板以满足高性能的要求将是过滤机今后的一个研究方向。

5.结论

排液装置是过滤系统的重要辅助设备,本文分析了陶瓷过滤机的三种排液装置原理和结构,并进行比较。针对三种排液装置的不足和应用情况对自排液装置进行改进,并对比分析其应用特点。经实际生产和使用证明,改进后的自排液装置性能稳定,排水效果好,能应用于所有容量机型。同时对过滤机的进一步研究进行论述,为我国陶瓷过滤机的发展提供参考。

[1]张高进,王陵.TT型特种(陶瓷)过滤机的研究与应用[J].黄金,2002,23(1):22-26.

[2]龚静,李棋政,魏泉.陶瓷过滤机三种排液装置的比较分析[J].有色金属(增刊),2011,(1):286-292.

[3]张名弘.自动排液装置的应用[J].矿山机械,2001,(4):33-35.

[4]王华晨,卞昌万.过滤机排液系统的改造[J].矿山机械,2007,(7):147-147.

[5]Shaowu Zhang,Jun Zhao,Longming He,etc.Applied Research on Automatic Drainage Device in Ceramic Filters[J].IJACT.2013,5(4):959~966.

[6]左健民.液压与气压传动(第2版)[M].北京:机械工业出版社,2005.