表面处理技术在铁道车辆制动系统产品中的应用综述

2013-11-27张海军刘宝安中国铁道科学研究院机车车辆研究所北京100081

张海军,刘宝安,程 鑫(中国铁道科学研究院 机车车辆研究所,北京100081)

制动系统作为铁道车辆的重要组成部分,系统部件的配置要求其具有稳定的可靠性、功能性和视觉美观性,而表面处理技术正是强化产品上述特性的最有效方法。特别是在我国HX型大功率机车、CRH型动车组制动系统技术的国产化过程中,充分体现表面处理技术的应用价值。

1 表面处理技术的作用

表面处理技术的应用可以促进机电产品性能的提高、成本降低、外形美观,并有利于节约资源、保护环境等。在我国HX型大功率机车、CRH型动车组制动系统部件国产化过程中,表面处理技术应用的作用具体体现在以下3个方面。

1.1 装饰性作用

我国HX型大功率机车、CRH型动车组作为现今我国铁路装备制造业的代表,产品整体的外观设计带给人们一种先进性和具有时代感的视觉效果,体现了产品设计和工艺的精湛性,而这种视觉效果正是表面处理技术应用的体现。

制动系统作为铁道车辆重要组成部分,产品的外观设计需要考虑这种先进性和时代感的作用,考虑产品的外观装饰作用,所以需要应用合理的表面处理技术强化产品的外观特性,提高产品的附加值和竞争力。

1.2 防护性作用

铁道车辆制动系统产品所处的运用环境,决定了其运用过程中不可避免受到外界物理或化学作用。如基础制动装置,容易受到外界磕碰、磨损、化学或电化学腐蚀等。上述现象在一定程度上将影响产品的可靠性性能,需要通过产品优化设计避免或减轻,而最有效和经济的手段是表面处理技术的合理应用。

1.3 功能性作用

在铁道制动系统产品中,对于工程材料的功能性要求主要体现在活塞动密封面具有好的密封性、抗磨损性和自润滑性,离合器面的接触摩擦力,零件基体绝缘特性,抗腐蚀性能等。上述特性在产品设计中依靠单一材料性能已很难满足这种工程需要,而表面处理技术的应用是满足产品特殊性能的有效方法。

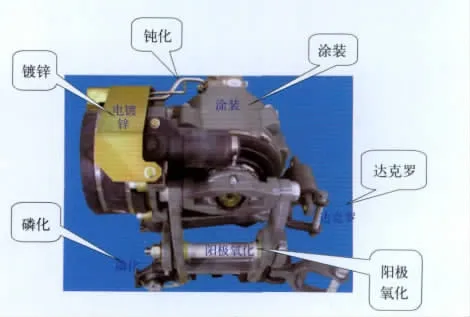

2 表面处理技术的应用状况

在HX型大功率机车、CHR型动车组制动系统国产化产品中,表面处理技术得到了大量的应用,对于提高产品性能、增强产品可靠性、延长产品使用寿命、提高产品可维护性等方面具有重要的作用。如图1所示CRH3动车组制动夹钳单元外部零件表面处理技术的应用。

(1)喷漆提高产品外在美观性和防护性;

(2)达克罗给予螺栓抗腐蚀性和润滑性;

(3)阳极氧化提高铝材基体硬度和耐腐蚀性;

图1 CRH3动车制动夹钳单元

(4)磷化提高钢材基体防腐蚀性;

(5)镀锌提高基材的耐磨性和硬度;

(6)钝化提高不锈钢基材的耐腐蚀性。

在已有制动系统国产化产品中,表面处理技术的应用按照成型原理可以划分为3大类:镀层技术、涂覆技术和表面转化技术。

2.1 镀层技术

镀层技术在制动系统产品中的应用主要为电镀锌和化学镀镍,工艺过程是依靠外力使被镀金属沉积到零件表面,赋予基体表面被镀金属特性或对基体的牺牲保护作用。

电镀锌的表面处理防护镀层能够显著提高产品的防腐要求及外观效果,在已有电镀、钝化基础上如果结合封闭处理,可以使镀层盐雾试验时间提高到200h以上。如图1中的防护板电镀锌的应用。

化学镀镍在基体表面获得NI-P合金镀层,能显著提高基体的耐磨性和防腐性,如图2所示,机车CCBII制动机EBV内凸轮的整体化学镀镍。

图2 凸轮

2.2 涂覆技术

涂覆技术在制动系统产品中的应用主要包括传统的涂装、“达克罗”涂层、“PTFE”涂层及零部件的中转涂油防护等。工艺过程是将被涂材料通过特殊工艺覆盖于物体表面,形成具有一定功能且牢固附着的连续薄膜,从而用以保护和装饰被涂物体。

涂装能够显著提高产品的美观性,同时提高产品腐蚀性、抗冲击性、耐磨性等,如图1中的夹钳单元;“达克罗”涂层主要用于提高高强度结构零件的防腐性,如高等级螺栓、螺母;“PTFE”涂层与硬质阳极化膜的复合使用,能够使基体表面具有极强的自润滑特性,如图3所示动车制动系统中压力变化阀产品中的反向阀体表面处理要求。

压力变化阀产品特性要求反向阀体活塞工作表面具有高耐磨性,而阀体基体为铝材,材质比较软,为了达到产品特性要求采用硬质阳极化表面提高基体表面的硬度,再通过PTFE涂层降低表面的摩擦系数,继而满足产品特性的要求,使产品疲劳测试达到106的要求。

图3 反向阀体

2.3 表面转化技术

表面转化技术在制动系统产品中的应用主要包含磷化、钝化和阳极氧化。工艺过程是将基体侵入化学溶液中通过化学或电化学方法处理改变基体材料表面的化学成分,在零件表面产生特殊成分和性能的表面防护层。

磷化的主要作用体现为防腐、润滑和涂装打底;钝化处理能够提高表面的防腐能力和装饰性,包括不锈钢钝化和铝材钝化两种。阳极氧化在金属基体表面生成氧化膜能够显著提高基体的防腐性、耐磨性、装饰性,且具有绝缘特性。如图4所示,机车16部阀体的阳极氧化处理。

图4 16控制模块阀体

3 表面处理技术的应用设计

产品由各种零部件构成,而任何一个实体零部件都存在表面界,所以对于产品的构成绝不能忽略产品表面的存在,只有将零部件的表面设计融入到产品整体的设计过程,才能使产品设计达到尽可能的完美。

表面界面的应用是一项复杂的工程,涉及多方面内容,是一项经验性很强的应用性技术,所以在其应用过程中需要经验的积累和相关知识的理解,参考现有的特例和应用状况。

3.1 应用设计包含的内容

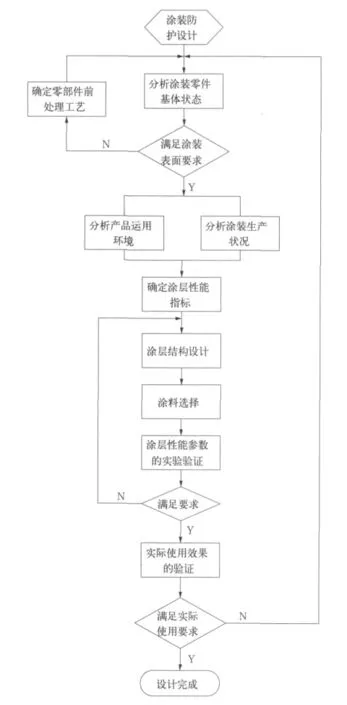

表面界面设计应用以产品表面为基础,以表面行为为研究对象,以满足产品特殊性能为目标,所以在产品设计过程中,需要理解产品表面特性,表面行为,产品特性需要,表面处理技术等。在表面处理技术设计过程中,涉及的相关内容如图5所示。

图5 表面工程设计体系

3.2 应用设计原则

由表面处理技术涉及的相关工程技术可知表面处理技术的应用不是简单的拼凑,需要综合各方面内容实现应用的可行性和合理性,为了使这种复杂过程简单化,在实际操作中可以遵循以下原则。

(1)表面处理膜层具有优异的性能,满足使用要求;

(2)表面处理技术设计工艺上可行,适应现有工业环境状况;

(3)表面处理技术与基材具有优良的适应性,满足基材表面状态要求。如图6所示,由于铸造表面存在复杂的区域,不利于电镀处理,所以处理后表面存在漏镀区域。

图6 测速齿轮电镀锌

(4)表面处理技术的应用不能带来产品其他的潜在风险。如图7所示高强度钢电镀带来的氢脆风险 ;

图7 电镀锌氢脆性裂纹

(5)表面处理膜层的作用寿命与产品的维护、检修和寿命周期相协调,不要造成功能的浪费;

(6)综合分析,在提高性能、延长寿命的情况下使产品拥有合理的成本。

3.3 应用设计方法

表面处理技术的应用设计,需要理解产品特性和要求,掌握表面处理技术应用中涉及的相关知识,所以对设计人员提出了更高的要求。而在实际应用中可以采用相对简单的方法“类似法”,参考已有的应用案例,分析共同点和不同点,采用相同或类似的技术、装置和技术方案即可实现优化设计。类似法的应用,类比内容如下。

(1)表面状态的设计要求;

(2)结构材料和表面状态;

(3)满足要求的表面处理技术;

(4)表面处理技术类型和指标的选择;

(5)表面处理技术工艺过程的施加与控制;

(6)表面处理技术性能指标的测试和验收。

以CRH3动车制动夹钳单元产品的外观涂装设计为例,如图1所示,分析表面处理技术类似法的应用。制动夹钳单元产品要求外观具有与车辆转向架、车体配套的装饰作用,同时要能够抵御产品恶劣环境破坏的防护作用。制动夹钳单元涂装表面处理设计流程如图8所示,需要考虑的详细内容如下。

(1)产品表面状态。分析基材表面状态是否满足涂装应用要求,考虑涂层结合力性能和涂层防护性能满足装饰性和防护性要求;

(2)产品运用环境。针对产品涂装的装饰性和防护性作用,提出产品运用环境要求,如颜色、光泽、耐油、耐温、耐候等指标;

(3)涂装生产。根据现有的生产状况,考虑涂装设计与现有生产状况和涂装生产工艺的适应性;

图8 制动夹钳单元涂装设计

(4)涂层性能指标。依照产品运用环境和生产状况,明确涂装防护层的生产指标和最终性能指标;

(5)涂层结构。根据涂层性能指标设计涂层结构,如单一涂层、复合涂层或者表面处理技术的复合防护结构;

(6)涂料的种类。根据产品基体状态、设计要求、运用环境要求、生产状况和已有的案例,确定合理的涂料类型。

(7)性能指标的验证。通过试验设备验证涂装设计性能指标,通过长期的实际使用效果逐步完善设计状态。

4 表面处理技术应用的标准化体系

在HX型大功率机车、CRH型动车组制动系统部件国产化过程中,产品表面处理技术的应用实现了标准化、体系化,形成了适合企业自身产品的标准化管理体系,充分感受到其管理模式的优越性。而在自主产品中,由于对表面技术缺乏深入理解,导致表面处理技术的应用缺乏合理性,主要表现在设计不规范,功能不明确,指标不详等。

通过在国产化过程中积累的经验,参考国外企业的管理经验和我国的工业环境,以及制动系统产品特性,本文提出建立表面处理技术应用设计标准化体系,推行企业标准化管理在表面处理技术设计、生产和质量管理中的应用。

4.1 标准化体系及作用

表面处理技术的企业标准化及体系的建立,需要明确体系的构成元素和其在企业日常管理中的作用。

(1)表面处理技术的标准化

现阶段表面处理技术在制动系统产品中的设计应用,由于国内行业标准不足和企业自身标准缺乏,处于不规范的状态。应用设计的不规范导致后期生产和管理的混乱,主要表现为工艺过程无法确定,指标无法检测和衡量,继而无法进行有效的管理。

表面处理技术应用设计标准化的推行能够使应用设计过程获得最佳秩序,使设计、生产和管理规范化,对于提高企业运行效率和保证产品质量具有重要的作用。

(2)表面处理技术的企业标准化

企业标准化建立在企业产品特点、生产资源和管理模式基础上。建立企业标准化能够使企业在自身特点基础上,从设计、生产、经营和管理过程中提高效率,获得最佳效益。

开展制动系统产品表面处理技术应用设计的企业标准化工作,主要内容是根据产品特性和要求制定适合企业运行的相关标准,包括设计标准、工艺标准、质量管理标准,以及企业运行流程等。

(3)表面处理技术的企业标准化体系

企业标准化体系是对企业标准的系统整合,将表面处理技术的企业标准系统化就形成了企业标准化体系。

根据制动系统产品特点和企业运行状况,建立表面处理技术企业标准化体系,能够充分保证产品质量,简化管理,获得最佳的企业效益。

4.2 标准化体系的构成

表面处理技术标准化体系构成元素涉及的内容包含设计、生产、质量控制和日常管理。上述构成内容相辅相成,设计决定工艺,明确质量指标;工艺过程是设计的实现和质量的保证;质量管理是对设计的保证和生产的验证;而日常管理则是协调各阶段的工作,使其有序开展。在标准化体系构成中,主要包含的标准及其内容如下。

(1)设计标准化

表面处理技术的应用设计内容,根据功能、工业环境、企业资源和产品特点确定。设计标准化是设计、生产和质量管理的信息桥梁,内容包含表面处理技术的作用、类型、等级、设计标注,以及标注结构的含义等。

按照企业标准化内容,设计人员能够简单、准确的进行表面处理技术的选择和产品设计图纸的标注。例如用于增强金属基体与涂装附着力的表面处理技术的应用,选择磷酸表面转化膜方法,其在图纸中的技术要求设计标注为:

上述设计标注的内在含义指磷酸锌的溶液(Znph)用于黑色金属(Fe)的防腐保护(r),每单位面积的质量5g/m2,要求后处理涂油脂(f)封闭。此设计标注充分体现了设计目标、工艺施加、质量指标和管理方法。

(2)工艺过程标准化

表面处理技术工艺过程膜层的生成过程是一种微观的机械、化学或电化学反应过程。基体状态、溶液温度、浓度、工艺时间等参数的微小变化,都能够影响最终质量,所以有必要对工艺过程进行标准化,避免多样性工艺造成的产品差异。

表面处理技术应用的工艺过程标准化能够充分保障设计和质量要求,标准化工艺内容包含了工艺的执行过程和技术指标要求。例如钢铁基体磷化处理的基本流程:除油除锈→水洗→中和→水洗→磷化→水洗→脱水油封闭→晾干,标准文件中详细给出了每道工序的参数和指标。

(3)质量控制标准化

表面处理的生产通常委托专业厂家,为了对委外加工的质量进行验证和约束,委托方通常通过进货检验对加工质量进行验收。而表面处理质量指标的验证通常会存在多种方法,为了协调生产,易于沟通,保证质量,需要推行标准化的质量控制。

表面处理质量控制标准化建立在企业设备配置基础上,从质量控制流程、技术要求、检验方法等方面加以规范化,且充分考虑(满足技术要求前提下)检验方法的统一性,可操作性,简单性。

5 结束语

产品表面界面设计在产品设计中具有重要的作用和价值,是产品的重要组成部分,需要充分重视。而表面界面设计不是表面处理技术的简单重叠,包含丰富的内容,与产品、企业资源、工业环境等息息相关。

随着HX大功率机车、CRH动车组制动系统部件国产化的深入开展,对于表面处理技术的应用有了更新的认识。但在自主产品的开发过程中,产品表面界面的设计没有得到足够的认知和重视,仍然停留在照搬阶段。所以本文从产品表面界面的重要性,表面处理技术的应用、作用、设计,以及如何开展表面处理技术的管理进行论述,其目标是强化表面处理技术在制动系统产品中的应用,建立制动系统表面处理技术应用的标准化体系。

[1]李金桂,吴再思.防腐蚀表面工程技术[M].北京:化学工业出版社,2002.

[2]李国英.表面工程手册[M].北京:机械工业出版社,1998.

[3]徐滨士,刘世参.中国材料工程大典[M].北京:化学工业出版社,2006.

[4]黄健中,左 禹.材料的耐蚀性和腐蚀数据[M].北京:化学工业出版社,1998.