应用光纤传感器在线监测动车组齿轮箱和万向轴的探讨

2013-11-27魏永久刘盛春

魏永久,刘盛春

(1 沈阳铁路局 科学技术研究所,辽宁沈阳110013;2 黑龙江大学 物理科学与技术学院,黑龙江哈尔滨150080)

齿轮箱和万向轴是动车组走行部的重要部件,它们的工作状态直接影响动车组运行安全,动车组的动力电机通过万向轴驱动轮的高速旋转来实现动车组在线路上高速行驶。为此,在动车组的日常检修工作中,非常重视万向轴的检查,并需要定期拆下进行动平衡试验,以确保万向轴处于良好地工作状态。多年来开行动车的实践证明由于动车组的齿轮箱和万向轴经常处于高速旋转状态,在运行中万向轴和万向轴驱动齿轮箱存在偶发故障现象,比如振动异常、发热温度升高等故障现象[1-3]。此种故障在地面检测时不容易发现,因此需要对万向轴进行实时监测,及时发现故障。

但目前对其实现在线监测是一个难题,特别是在高速铁路这样比较复杂的环境下,由于受到电磁干扰,恶劣环境的影响,对其进行安全可靠的监测更为困难。而光纤传感器具有抗电磁干扰,能适应复杂的工作条件,可以用来测量比如应力、位移、压强、温度、角速度、加速度等多种物理量[4-7],还可以完成许多现有测量技术难以完成的测量任务。在狭小的空间和恶劣的环境里,光纤传感器都显示出了独特的优势。因此,光纤传感技术在齿轮箱检测上应该有很好的应用前景。

本文探讨了一种基于光纤传感器来实现对运行中万向轴和齿轮箱的工作状态进行实时监测的技术方案。通过引入光纤传感器,利用其光学传感特性来测量万向轴、齿轮箱外侧的振动和温度信号。通过对箱体振动信号的监测来提取齿轮的振动信号,然后实时分析动车组的动平衡以及齿轮箱、万向轴的损伤情况。设计了一种圆环基底的光纤监测模块,并在试验室环境下进行振动试验来验证模块的振动信号拾取有效性。

1 传感器的安装与设计原理

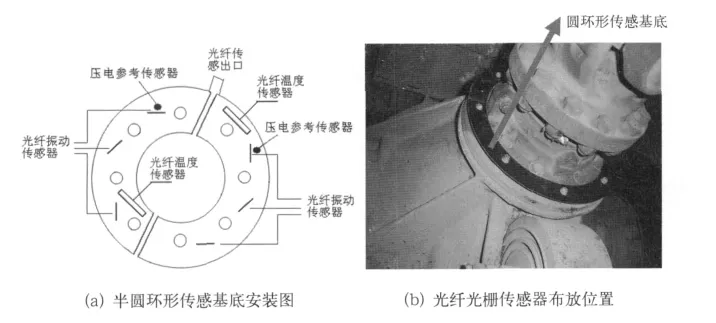

为了保证光纤传感器布置既能监测万向轴又能监测齿轮箱的故障信息,同时避免改变传动系统结构给动车带来附加隐患。选择两者交界的齿轮箱外侧末端基盘作为传感器的布放位置,如图1(b)所示。两个半圆形传感基底分别固定在齿轮箱末端的圆盘上,通过齿轮箱的八个定位螺丝来固定传感基底。

图1 圆环形传感基底与齿轮箱外侧安装图

试验中,要真实测量万向轴、齿轮箱传递到齿轮箱外侧的振动信号,还要保证动车的正常运行。选择了齿轮箱外侧基盘作为感测信号位置,具体部位见图1(a)所示,这个基盘有8个定位螺丝,故设计了一个能固定在螺丝之上的传感拖盘,然后通过在拖盘定向设置的传感器进行信号的感测。在齿轮箱外侧最接近万向轴的位置粘贴6个光纤光栅振动传感器,通过对这6个传感器振动信号的采集和分析来判断车辆的动平衡状况以及万向轴、齿轮箱的损伤情况。同时粘贴2个压电振动传感器用作对比与校准。

针对振动测量,设计为一个等腰三角形的弹性悬臂梁型光纤振动传感器,如图2所示。三角形梁的底边焊接在半圆环基底的凹槽内,传感光栅贴在三角形梁的中心线上。在三角形梁的顶点处固定一个圆形的金属块作为振动传感器的质量块。构成质量—惯性系统,齿轮箱的振动将转变为传感光栅上波长的变化。

当以三角形悬臂梁的顶点为坐标原点,建立如图2所示的坐标系。设三角形悬臂梁的厚度为H(z方向),长度为L(x方向),其宽度(y方向)为W,当有z方向的振动信号时,传感器的基座和质量块之间会产生相对运动,此时悬臂梁的谐振频率公式表示为:

其中Ecant为悬臂梁材料的杨氏模量,WL表示三角形的底边宽度(即悬臂梁在长度L处的宽度值),m和mc分别表示惯性质量和悬臂梁的质量。通过式(1)可知,谐振频率的平方与梁体质量以及惯性质量成反比,与梁体的杨氏模量成正比,与梁体的几何参数(WL×H3/L3)成正比。对于给定材料的悬臂梁,调整厚长比(H/L)可以改变它的谐振频率。

试验中采用3GR13作为悬臂梁的材料,其Ecant=2.05×105MPa,当一个等腰三角形悬臂梁上,三角形的边长L=3.0cm,底边长3.0,3.1,3.2,3.3,3.4cm,悬臂梁的质量m=mc=10.0g,悬臂梁上使用的质量块的质量在1.0~2.5g之间。根据式(1),如果底边长为3.4cm,则对应的谐振频率为903Hz。通过以上分析可知,悬臂梁式光纤光栅振动传感器可以实现频率在0~900Hz的振动信号测量。因为齿轮箱的振动频谱一般都在800Hz以下,所以这个频段也基本满足了万向轴和齿轮箱故障频率和动平衡检测频率要求。

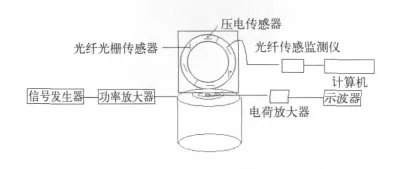

2 光栅加速度传感器振动测量试验装置

传感探头中使用的布喇格光栅的波长分别为λ1,λ2,λ3,λ4,λ5,λ6。带宽在0.2nm 左右,反射率90%。装置如图3所示。采用BK4808振动台作为振动信号发生装置,信号发生器产生正弦信号,然后通过功率放大器将正弦信号放大来驱动振动台产生振动信号。为了固定半圆环形传感基底,我们做了一个刚性支座,然后将半圆环形传感基底固定在刚性支座上。固定孔严格按照动车齿轮箱外侧基盘的螺丝孔设计。

图3 光栅加速度传感器振动测试系统

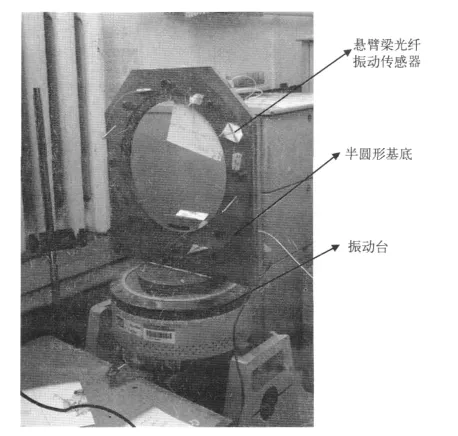

图4 振动信号测试的传感器实际安装

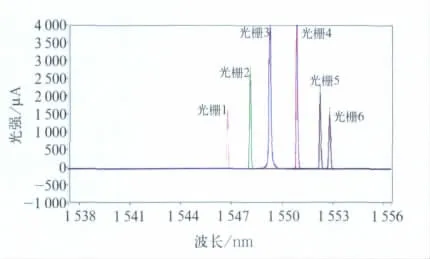

图5 两半圆环形传感基底6个光纤光栅波长谱图

振动测试时,如图4所示,将半圆环形传感基底固定在振动台支座上,施加在振动台支座上的振动信号将使半圆形传感基底上的悬臂梁产生形变,引起悬臂梁挠度改变,从而使粘贴在其上的光纤光栅波长发生动态变化。通过光纤光栅动态解调仪可以解调动态波长变化情况,从而还原振动信息。通过信号发生器提供正弦信号,然后通过功率放大器驱动振动平台产生振动。通过光纤振动传感器将振动信号拾取,然后通过我们研制的解调仪实现波长信号的解调。并且在振动平台上放置一标准压电传感器,用压电式加速度计(型号为AWA5933)测量振动台产生的振动信号,用来与光纤振动传感器比较,标定光纤振动传感器。试验中选取不同波长的6个光纤光栅来进行测量,为了避免测量过程中,波长串扰产生的噪声,6个光纤光栅的波长间隔大于2nm。如图5所示,利用SM130动态解调仪测得的静态无应力时6个光纤光栅波长谱图。

3 试验与理论结果对比分析

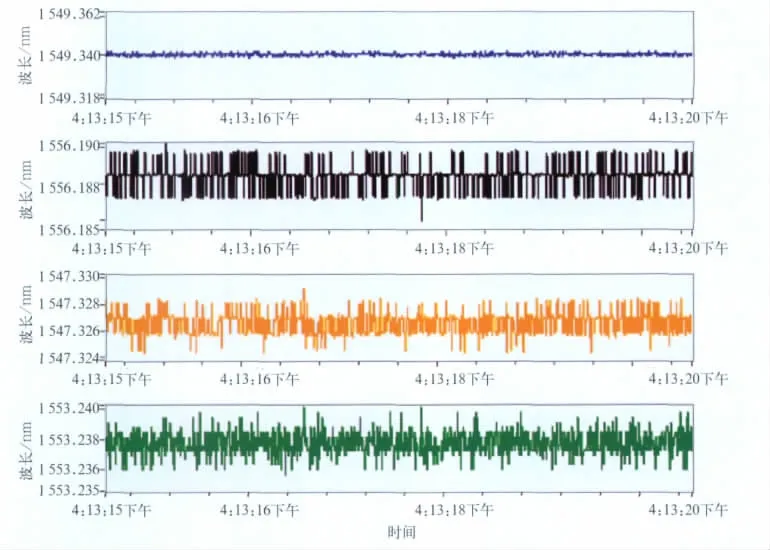

为了测试6个加速度计的测量结果,在振动台上施加了垂直方向的振动。图6给出了不同方向传感器的响应情况。曲线1(蓝色曲线)是垂直光栅传感器的传感信号,由于它的布置方向与振动方向一致,此传感器理论上无任何波长变化。试验结果验证理论,光栅波长基本没有变化,说明传感器的抗交叉干扰能力极强。曲线2(黑色)是水平放置的光栅传感器的传感信号,它感应垂直振动信号的能力最强,波长漂移最大。曲线3(黄色)和4(绿色)是互相垂直的两个光纤传感器的传感信号,并且这两个传感器分别与垂直方向成45°,并且这两个传感器对垂直振动信号具有基本相同的响应。这些结果基本上与理论预期的传感器响应是一致的,说明光纤光栅传感器可以实现对振动信号的监测。

图6 不同光纤光栅传感器的振动信号拾取

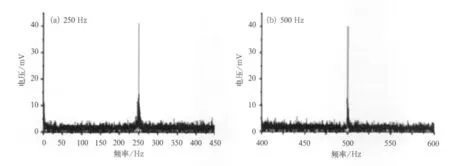

为了研究传感器对不同频率振动信号的响应特性,同振幅不同频率的振动信号被加在振动台上,图7显示了不同频率振动信号条件下光纤光栅采集振动信号的情况。利用光纤光栅传感器将振动信号拾取,通过解调仪解调出波长信号,进而把波长信号转换为加速度信号,然后利用傅立叶变换(FFT)处理,得出监测振动信号的频率信息。从图7中可以看出,在同样振幅情况下,不同频率的振动信号通过光纤光栅采集后,强度是相同的。说明悬臂梁式光纤光栅传感器在不同振动频率下的振动响应是稳定的,并且频率测量十分准确,信噪比高到35dB以上。

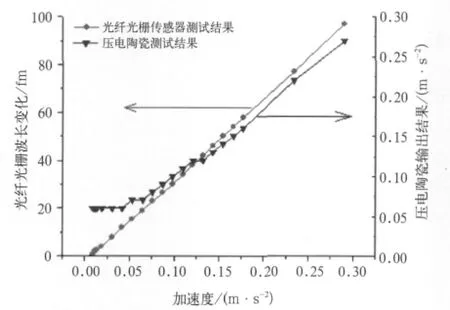

同样,为了研究光纤光栅传感器在不同加速度下的振动响应情况。随意选取300Hz振动信号作为测试信号,并与压电陶瓷传感器进行了比较,以便对悬臂梁式光纤光栅传感器进行定标。从图8可以看出,压电陶瓷传感器的监测结果和光纤光栅传感器的监测结果基本一致。但是在非常小的加速度情况下,压电陶瓷传感器基本监测不到信号。而光纤光栅传感器的波长变化和加速度变化基本是线性变化,可以实现从小加速度信号到大加速度信号全范围的监测。光纤光栅传感器有着比压电陶瓷传感器更好的加速度响应性能。

图7 250Hz和500Hz频率的振动信号下水平光栅的信号监测情况

图8 不同加速度条件下300Hz振动信号的监测结果

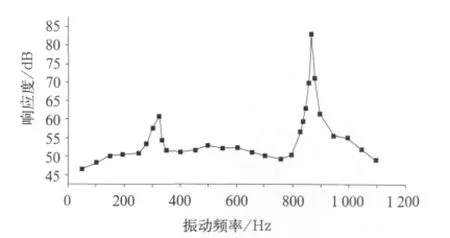

图9为振动频率在50~1 100Hz时,水平放置的光纤光栅传感器的频响曲线。从图9中可以看出,在320Hz附近有一个明显的谐振峰,这个谐振峰是半圆环基片和测试支座结合在一起产生的低频谐振峰。在实际工作中,齿轮箱的实际质量和体积都远大于光纤光栅传感基底,因此不会产生这个低频的谐振峰。理论分析是悬臂梁式光纤光栅振动传感器固有的谐振峰的频率是903Hz,从图9中可以得出,在50~800Hz区间的曲线较为平坦,在900Hz有个主谐振峰,这与理论分析相一致。从图10的试验结果可以看出,此试验结果基本满足800Hz以下传感信号测试要求。信号的信噪比达到35dB,频率测量准确。因此具备了基本的测试条件,可以实现对齿轮箱故障进行在线监测。齿轮箱的异常还会对温度产生影响,使齿轮箱产生异常温度变化。光纤温度传感器计划粘贴在半圆环传感基底上,因此光纤光栅温度传感器基本不受加速度信号影响,只能感受基底温度场变化。同时为了防止实际测量时动车高速行驶的湍流干扰,半圆形基底外部将密闭一个金属壳,整个传感基底都将密闭在金属壳内。由于齿轮箱故障温度变化应该是一个比较缓变的量,因此壳内的温度场在动态监测是可以看作缓变量。温度传感器测量的温度可以反应齿轮箱的温度变化,同时还可以用其与测量的振动信息的光纤光栅传感器相比较,排除由于温度变化带来的波长漂移影响。

图9 水平放置的光纤光栅传感器的频率响应曲线

4 结束语

高速运行的动车组存在严重的力学干扰、湍流干扰、电磁干扰,传统的传感器很难适应这种恶劣环境。光纤传感器凭借其高灵敏度、低噪声、小体积、低成本、寿命长等技术优势,可以避免电磁噪声干扰。因此利用光纤光栅传感器代替传统的压电传感器,是齿轮箱监测的更优选择。

光纤传感器对高速旋转的万向轴和齿轮箱进行在线监测,是通过分析万向轴和齿轮箱的振动频谱和温度变化来实现的,进而避免动车组事故的发生。通过试验表明,光纤光栅传感器在50~800Hz区间响应曲线较平坦,能够满足齿轮箱和万向轴动态传感要求。光纤光栅传感器在小振动信号情况下,比压电陶瓷有着更好的灵敏度。因此光纤光栅传感器在齿轮箱和万向轴检测中比传统压电传感器更有优势。

[1]秦树人.齿轮传动系统检测与诊断技术[M].重庆:重庆大学出版社,1999.

[2]丁康,胡晓斌.解调分析的一种优化方法[J].振动工程学报,1998.11(2):235-240.

[3]丁康,谢明,等.基于复解析带通滤波器的复调制细化谱分析的原理与方法[J].振动工程学报,2001.14(1):29-35.

[4]Zuowei Yin,Liang Gao,Shengchun Liu,Liang Zhang,Xiangfei Chen.Fiber ring laser sensor for temperature measurement[J].Journal of Lightwave Technology.2010,28(23):3 403-3 408.

[5]Shengchun Liu,Zuowei Yin,Xiangfei Chen,and Jianchun Cheng.Multi-longitudinal mode fiber laser for strain measurement[J].Opt.Lett.,2010,35(6).

[6]Liang Gao,Shengchun Liu,Zuowei Yin,and X.Chen.Fiber-Optic Vibration Sensor Based on Beat Frequency and Frequency-Modulation Demodulation Techniques[J].IEEE Photon.Technol Lett,2011,23(1):18-21.

[7]Shengchun Liu,Liang Gao,Zuowei Yin,Yuechun Shi,Liang Zhang,Xiangfei Chen and Jianchun Cheng.A Simple Hybrid Wire-wireless Fiber Laser Sensor by Directly Photonic Generation of Beat Signal[J].Applied Optics,2011,50(12):1 792-1 797.

[8]罗映祥,蒋行达.等强度悬臂梁光纤光栅调谐特性研究[J].四川师范大学学报,2006,29(1):86-88.