广州地铁4号线车辆制动盘异常磨耗调查分析及解决对策

2013-11-27巫红波

巫红波

(广州地铁 车辆中心,广东广州510730)

广州地铁4号线列车在国内率先使用直线电机运载技术,整列车由四节全动车组成。列车编组为A-B-B-A,其中A车为带司机室的车辆,B车为不带司机室的车辆。直线电机车辆具有爬坡能力强、转弯半径小以及轮缘磨耗小、维护成本低等特点。4号线自2005年底开通以来,一直存在制动盘磨耗偏大且凹陷偏磨等异常磨耗问题,致使制动盘使用周期缩短,维修成本上升。本文从车辆制动方式介绍及制动盘异常磨耗调查分析入手,对广州地铁4号线制动盘异常磨耗的原因进行探讨,并采取了一些积极措施,取得了明显效果,这对延长制动盘使用周期,降低维修成本具有十分重要的意义。

1 车辆制动方式介绍

地铁具有站间距短、车站多、制动频繁的特点,由于纯空气制动时制动盘的制动热负荷要求大,对制动盘、闸片的磨耗较大,因此一般地铁车辆采用电空混合的制动方式。空气制动方式是通过闸片与制动盘摩擦生热将列车动能转换为热能,并最终消散于大气。空气制动方式需要通过制动盘与闸片之间的摩擦来产生制动力,制动盘与闸片的摩擦过程必然带来制动盘的磨损,因此一般在电制动力不足或非常情况下空气制动才投入使用。地铁车辆每节车都配备有空气制动装置,都可以通过空气制动的方式来实现列车减速的目的[1]。

广州地铁4号线列车最高运行速度达90km/h,且线路坡道较大,基础制动方式采用盘形制动。其制动方式是采用电空混合制动,正常工况下,优先使用电制动,电制动力不足时,按等磨耗方式进行空气制动补充,以满足制动能力的需要。

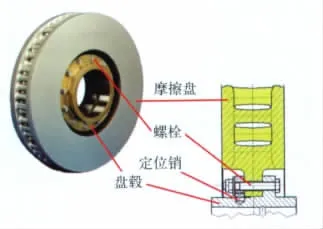

广州地铁4号线车辆每个轴上安装两个外径为530mm,内径为270mm的轴装制动盘,可磨耗量为7 mm。如图1所示,轴装制动盘为灰口铸铁材质,包括带有散热筋的摩擦盘、盘毂,安装在车轴外侧。

图1 4号线轴装制动盘结构示意图

2 原车制动盘异常磨耗状况现状调查

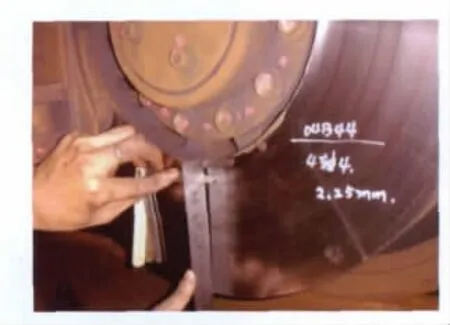

对广州地铁4号线原车进口制动盘磨耗现状进行调查得知,该线路车辆制动盘摩擦面普遍存在偏磨较大、凹形磨损严重等现象,车辆运营3、4年后有较多制动盘已经磨耗到限(见图2),增加了车辆维修成本。如图3所示原车未到限制动盘凹形深度达2.25mm,制动盘靠近内圈磨耗快,盘面成凹形。

图2 磨耗到限制动盘

图3 广州地铁4号线原进口制动盘凹形磨损

对广州地铁4号线1至23车的制动盘磨耗情况调查统计,由于盘面上普遍存在凹形磨损,因此在测量磨耗时测量点取制动盘最薄处。根据测量结果并结合所调查列车的运营里程,得到制动盘每万公里的磨耗量。制动盘磨耗量统计结果如图4所示。图2表明各车制动盘磨耗量分布在0.08~0.14mm/万km之间,平均磨耗量为0.107mm/万km,制动盘平均使用寿命为66万km。如果列车每年运营15万km,则制动盘平均使用寿命为4.4年。

一般来讲,地铁列车在电制动发挥正常情况下,制动盘的使用寿命一般在6~10年。可见广州地铁4号线制动盘平均使用寿命较短,属异常磨耗状态。

图4 制动盘磨耗量

3 制动盘异常磨耗原因分析及改进措施

制动盘和制动闸片通过摩擦接触传递制动力,必然会因为磨耗到限而报废,属于消耗件。其使用寿命与厚度、材质、面积、表面压力、工作温度有关,具体在应用过程中起决定因素的则是摩擦制动施加频率、摩擦制动力大小、电制动力的能力,制动力的分配原则,电制动和空气制动的转换速度等。

3.1 从制动盘本身硬度角度分析

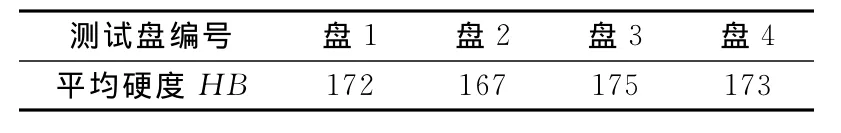

一般来说,轨道交通车辆制动盘摩擦副匹配性要求制动盘摩擦面硬度要远大于其对偶闸片,但现场原装制动盘硬度调研实际结果显示原装制动盘摩擦面实际硬度普遍较低,见表1。根据我国制动盘实际运用经验,原装车制动盘硬度基本上处于控制硬度范围下限或低于下限,从而导致制动盘异常磨耗。可见,制动盘材质硬度较低是其异常磨耗的主要原因之一。

表1 原装制动盘摩擦面硬度测量值

3.2 从制动控制角度分析

对于地铁车辆,正常情况下空气制动是作为电制动的补充,当电制动力不足时,空气制动发挥作用。在制动频繁、热负荷较大的城轨车辆,若电制动的分配比例以及电制动的发挥情况、空气制动的切入点设置不合理,很容易导致制动盘异常磨耗。

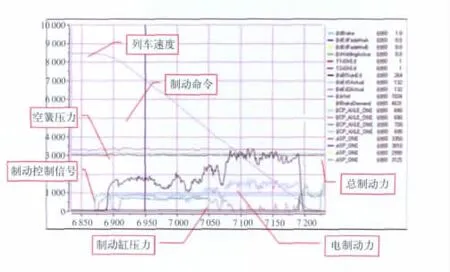

为了分析列车制动控制策略对制动摩擦副可能造成的影响,研究人员对其制动信号进行分析。图5为广州地铁4号线车辆从东涌站至石基站进站停车时采集到的制动相关数据曲线,采集信号来自042A、042B单元,列车的驾驶模式为ATO。从图5的曲线可以看出,列车以85km/h的初速度开始施加制动,制动系统在接收到制动指令后,首先产生动作的是空气制动(制动缸压力明显上升),之后电制动才开始投入,在列车速度降至40km/h时,空气制动由持续施加变为断续施加,直至列车速度降至5km/h左右时电制动退出。由此我们可以从中提炼出下列信息:

(1)接收到制动信号时,列车电制动触发晚于空气制动,从而导致在制动初始阶段空气制动施加先于电制动;

(2)列车速度在40km/h以上时,车辆电制动能力发挥不良,导致列车在高速阶段持续施加空气制动;

(3)列车速度在40~5km/h之间时,电制动力明显提升,但系统仍然在断续的补充空气制动,说明该列车总电制动力不能完全满足列车发出减速度指令要求。

由此可见,车辆电空混合制动存在设计问题导致空气制动施加频繁是其异常磨耗的主要原因之一。

图5 广州地铁4号线车辆进站停车制动数据曲线

3.3 从热应力角度分析

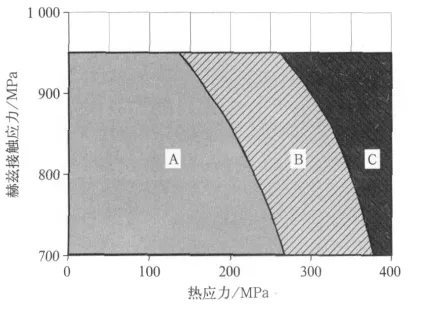

赫兹接触应力和热应力共同作用引起的制动盘损伤。如果制动盘热应力位于赫兹接触应力和热应力共同作用的安全区域,制动盘摩擦面将处于正常磨耗状态;如果制动盘摩擦面热应力位于赫兹接触应力和热应力共同作用的危险区域,将会导致制动盘摩擦面异常损伤[2],这种工况是不允许出现的,见图6。从有限元模拟结果看,速度90km/h运行一个折返纯空气制动过程中制动盘摩擦表面温度最高可达360℃,较高温度的摩擦副使制动盘磨耗加快,其浅表面最高热应力为290 MPa,该热应力与制动盘赫兹接触应力的交点位于评价的危险B区,较高热应力加剧了制动盘异常磨耗。

图6 热损伤评价示意

3.4 改进措施及效果

针对广州地铁4号线制动盘异常磨耗原因分析,进行了下改进措施,并取得了较好效果。

(1)开发性能更加优良的制动盘材质,全面提高制动盘物理力学及热学性能参数,使其与原制动盘相比更有性价比优势。由中国铁道科学研究院机车车辆研究所研制的新型制动盘采用蠕墨铸铁材质,自2009年底到目前经长达两年在广州地铁4号线15、16车上装车考核结果验证了新研制的制动盘使用寿命是原制动盘使用寿命2~2.5倍,目前已批量进行换装。

(2)在原制动盘材质不变情况下,改进制动盘热处理工艺,在其原有硬度值基础上,适度提高制动盘硬度,进而使制动盘摩擦副匹配性更加合理。该项措施正在验证实施。

(3)优化制动策略,调整电制动力的分配比例、避开高速阶段空气制动过早介入,同时尽可能降低低速时空气制动力的切入点,减少闸片、制动盘承受的热负荷,从而保证制动盘摩擦副处于正常磨耗状态。

4 结论

(1)调查结果表明广州地铁4号线车辆在使用过程中制动盘摩擦面出现偏磨、凹形异常磨损现象,且制动盘磨耗量较高,平均使用寿命较低。

(2)分析显示广州地铁4号线制动盘异常磨耗是集制动盘摩擦副匹配性、电制动发挥欠佳、制动控制策略没有处于最优状态等因素综合作用的结果。

(3)与国外原装制动盘异常磨耗相比,新研制的具有自主知识产权的制动盘经试验考核证实没有出现异常磨耗现象,且性价比较高,现已推广使用。

[1]王晓东.广州地铁四号线地铁车辆制动系统[J].铁道车辆,2010,48(11):18-22.

[2]李继山,李和平,严霄蕙.盘形制动是城市轨道车辆基础制动装置的发展趋势[J].铁道机车车辆,2011,(8):69-71.