腌制和储藏条件对僵直前鸡肉功能特性的影响

2013-11-24崔艳张瑞红俞龙浩

崔艳,张瑞红,俞龙浩

(黑龙江八一农垦大学食品学院,大庆 163319)

过去,在市场上销售的禽畜产品通常是屠体部位或去骨的产品,有时将其绞成肉馅。然而,随着食品加工业的发展,很多禽畜屠体的分割从零售肉市场转移到了食品加工厂[1]。结果有些肌肉在僵直前即被加工处理。由于热剔骨肉可以节约工厂的劳动力、空间和能源消耗,大多食品加工业对其产生浓厚的兴趣。同时热剔骨肉也表现出了良好的功能特性和改善肉制品品质[2]。前人的研究表明,热剔骨可以提高肉保水性、乳化能力[3-6]和减少加热损失[7]。但是,如果要使热剔骨肉维持僵直前肌肉的功能特性,就必须热剔骨后立即加工利用或在较低的温度下进行快速冻结,否则其功能特性难以保持,但这在商业条件下很难做到[6]。因此需要一个能够使肉在储存较长时间后仍然能够保持僵直前肌肉功能特性的合理有效的方法。

在肌肉ATP 浓度下降至引起僵直开始之前,添加食盐能够通过组织渗透来维持肉的高粘合特性[8]。食盐可以加速僵直开始,且维持较高的最终pH,从而可以改善蒸煮损失、粘合特性和嫩度[6,9-10]。Drerup等[11]也报告,猪肉僵直前剁碎和腌制可减少宰后pH的下降程度,并在蒸煮中,能够降低产品的收缩程度,增加粘合特性和提高多汁性。在冻藏期间,肌原纤维蛋白通常会发生变性或聚集,但是在僵直前肌肉中添加食盐可防止这些功能特性的改变[12]。Farouk等[13]报道,僵直前注射盐溶液的牛肉比没有注射盐溶液的牛肉冻藏后的最终pH 高,消费者对盐水注射的牛肉进行嫩度、汁液和总体可接受性等指标的感官评价结果,冻藏前,对僵直前肌肉添加食盐就可以产生较好的肉质特性。

尽管关于热剔骨肉功能特性、僵直前腌制肌肉或腌制碎肉(尤其牛肉)的研究很多,但迄今为止很少有对热剔骨僵直前腌制鸡肉的功能特性研究,研究的目的是分析腌制及储存条件对僵直前和僵直后鸡肉功能特性的影响,为维持热剔骨鸡肉功能特性提供参考数据。

1 材料与方法

1.1 样品制备

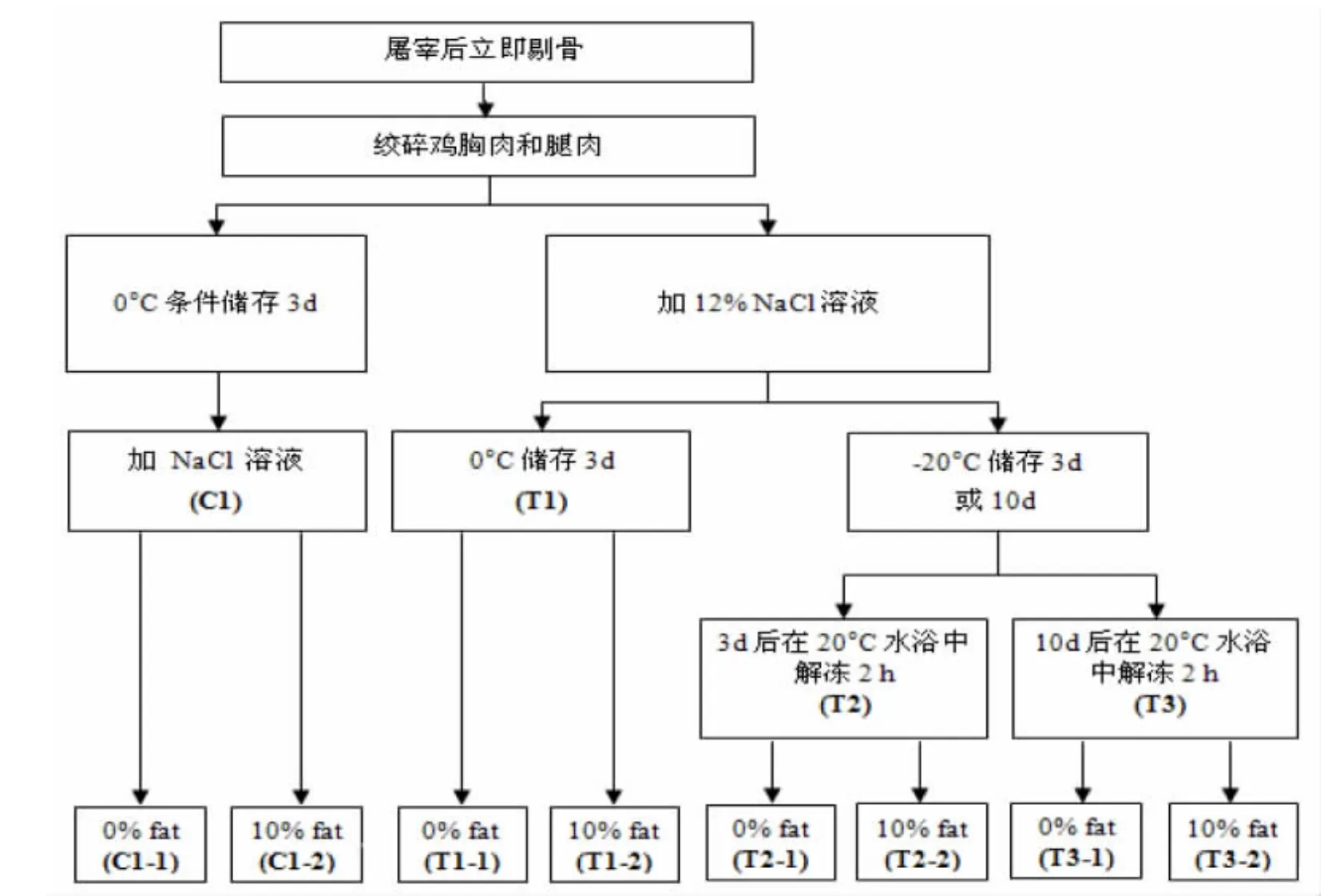

58 只商业饲养肉鸡(约1.5~2.0 kg 重,6 周龄)运输到肉品科学实验室隔夜放置后,采用Yu 等[14]方法屠宰。在宰后10 min 将其胴体的左右两边的胸肌肉进行分割,并剔出可见的结缔组织和脂肪。利用绞肉机(孔径5 mm)分别绞碎后分成四份,每份约4 kg。四份中取一份用于僵直后腌制处理,其余三份作为僵直前腌制处理。僵直后腌制处理的肉作为对照组(即C1)用聚乙烯袋进行真空包装并在0 ℃下保存,3 d 后与NaCl 溶液混合(最终的盐浓度为2%),并分成两小份,其中的一份作为无脂肪处理对照组(C1-1),另外一份添加10%的猪背膘脂肪作为脂肪处理对照组(C1-2)。僵直前腌制处理组与对照组同样添加NaCl 溶液混合后分成7 份,其中一份肉在室温条件下放置30 min 后进行pH 值和保水能力的测定。其余6 份进行真空包装后每两份一组分成三组,其中两组分别在-20 ℃下保存3 d(T2)、10 d(T3),然后用20 ℃水解冻2 h。这两份肉中的一份做为无脂肪添加组,解冻后直接进行测定,另一份添加10%猪背膘脂肪厚在室温放置30 min 后进行测定。剩余一份在0 ℃下保存3 d 后(T1)分成添加脂肪组和无脂肪组处理后测定。详细的分组和处理见图1。

图1 实验设计与样品处理Fig.1 Experimental design and sample treatment

1.2 pH 的测定

肉样pH 值是按照Jeacocke[15]的碘乙酸盐方法稍作修改测定。将每个样品约取2 g,加入10 mL 的碘乙酸盐(5 mM 碘乙酸钠和150 mM 氯化钾,用氢氧化钾将其pH 调整为7.0)用均质机处理1 min,然后使用pH 计测定样品的pH 值。

1.3 保水性测定

保水能力的测定采用Grau[16]方法。首先,取300 mg 肉样用压滤机挤压3 min。样品的保水能力由撤除压力后肉面积与肉汁总面积的比值来表示。其比值越大保水能力越强。

1.4 盐溶蛋白的溶解性

盐溶蛋白的溶解性采用Saffle[17]的方法测定。取3 g 肉样与30 mL 的12%的NaCl 溶液混合后利用均质机均质(1 500 g×3 min),收集上清液,上清液蛋白含量用双缩脲方法进行测定。

1.5 蒸煮损失

取30 g 肉样放入50 mL 直径为2.7 cm 的试管后,放入75 ℃热水中加热30 min 后取出,在室温下冷却30 min,冷却后将多余的汁液去掉称重,汁液损失以原肉样的重量与蒸煮后样品的重量之差除以原肉样的重量百分比来计算。

1.6 质构分析(TPA)

在室温条件下利用质构分析仪(TA- XT2i)分析组织结构特性。在测定蒸煮损失后,将肉块切成2 cm厚度的小块,利用固定在质构仪上的直径为0.25 cm的球状探针来测定。每个样品重复测定5 次。质构仪测定参数为,探针压缩高度50%,最大压力25 kg,探针速度2 mm·s-1,五个测定参数利用Borune[18]方法定量化描述。硬度(N)表示样品能够承受的最大压力;弹性(m)表示样品在承受变形力后恢复到原有水平的能力;粘着性表示样品在破裂之前被扭曲的黏结程度;粘性(N)表示使半固体肉样撕裂所需要的力;咀嚼性(J)表示吞咽前对样品进行咀嚼。

1.7 统计分析

统计分析系统使用SAS 软件包(1997)确定了实验结果的平均值、标准差和变量。采用Duncan 的多重检验确定各平均值间的差异性,并以P<0.05 来确定差异显著性。

2 结果与讨论

2.1 pH 的测定

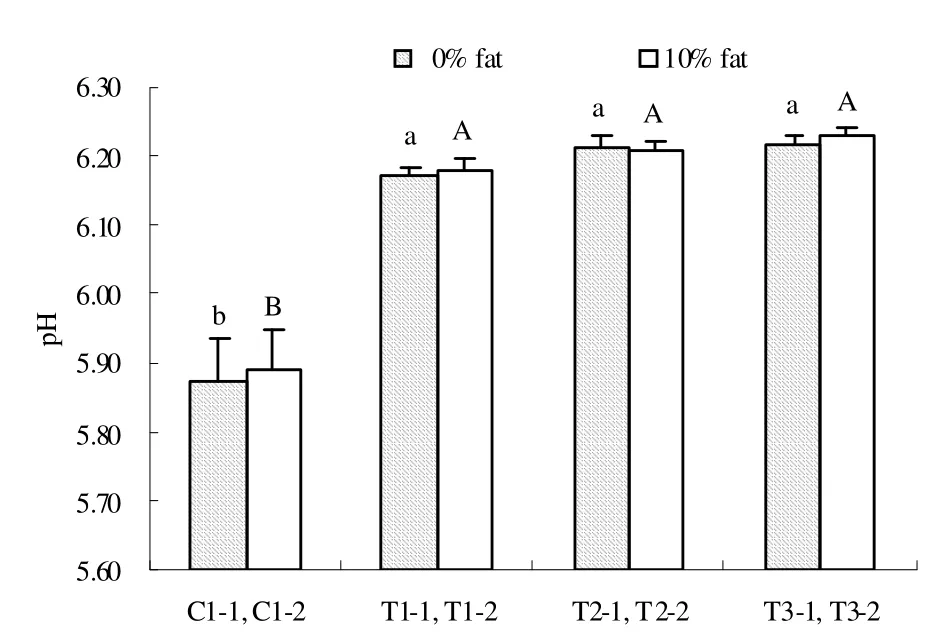

样品pH 测定结果(图2),T1、T2 和T3 的pH 值分别为6.17、6.21 和6.22,而且其pH 值显著高于C1的pH 值5.88。T1、T2 和T3 的pH 值间差异不显著(P>0.05)。僵直前腌制肉在冷藏及冷冻保存期之间和添加脂肪组和无脂肪组之间均无差异。这一结果表明僵直前肌肉腌制可以使绞碎肉冷藏3 d 或冷冻保存10 d 还能保持高水平的pH,且不受添加脂肪的影响。

图2 不同储存条件对僵直前、后腌制鸡肉馅pH 的影响Fig.2 Effect of storage condition on pH of pre-rigor and post-rigor chicken meat stuffing

前人的研究表明,僵直前食盐腌制可以加速肉最初pH 值的降低,这是由于在屠宰数小时后提高了肌肉中乳酸的含量的结果[9,11-12,19-20]。另一方面,僵直前腌制肉的pH 值高于僵直后腌制肉的pH 值。这一结果表明,僵直前腌制肉可以抑制糖原的分解。Hamm[21]解释在宰后数小时进行腌制可以抑制糖酵解反应的发生,这可能是由于在低pH(pH<6)和高离子强度条件下导致糖酵解酶发生变性的结果。Boles[12]报道,盐浓度为1.5%足以使僵直前的腌制肉维持一个较高的pH 值,Hamm[22]的研究也表明盐浓度高于1.8%的腌制肉具有较高的pH 值和较强的保水能力。

Sadler[6]提出,僵直前腌制肉需在僵直前肉的pH值达到6.2 之前添加食盐。如果肉在屠宰后维持一个正常的能量储备,在此条件下僵直前肌肉pH 值通常在6.5~6.8 范围。僵直前肌肉腌制之前的pH 值为6.55(图中未标出),僵直前、后腌制的肉糜的平均pH值相差0.29~0.34 个单位。这个实验结果与Torres[20]等人的研究结果一致,他们发现僵直前腌制牛肉在放置24 h 后pH 值比僵直后腌制牛肉pH 值高0.38~0.51 个单位。Hamm[22]也报告,在宰后24 h 后,僵直前腌制牛肉的pH 值比僵直后腌制牛肉的pH 值高0.3~0.4 个单位。

2.2 保水能力的测定

如图3 所示,T1、T2 和T3 的保水能力在97.24%~97.74%之间,显著高于对照组C1(65.31%),而T1、T2和T3 之间的差异不显著。含脂肪组也有同样的变化趋势,这表明僵直前腌制肉有助于保水能力的提高,且在冷冻储藏过程中保持良好的保水性。僵直前对肉进行腌制可以防止保水能力的下降,这是由于高ATP、pH 和离子强度联合作用,使相邻蛋白质分子间具有较强的静电作用的结果[21]。Bernthal[19]等报告,僵直前肉的保水能力始终高于僵直后添加2%或4%食盐腌制的肉(P<0.05),僵直前的肉用0.5%和1.0%的NaCl 处理后在12、24、48 和96 h 后比僵直后用同样盐浓度处理的肉具有更高的保水能力(P<0.05)。Park[23]的研究表明,在-28 ℃下贮存6 个月后,僵直后腌制肉的蒸煮损失明显高于僵直前腌制的肉,无NaCl 处理的僵直后的肉在90 ℃下煮制后比用NaCl处理的僵直后肉具有较低的保水能力,但是,这个值显著低于僵直前用任何盐浓度腌制的肉保水能力。这些研究表明,随着冷冻时间的延长,在冷冻前将NaCl 添加到剁碎肉中能提高肌肉蛋白功能性质的稳定性。

图3 不同储存条件对僵直前、后腌制鸡肉馅保水能力的影响Fig.3 Effect of storage condition on water-holding capacity of pre-rigor and post-rigor chicken meat stuffing

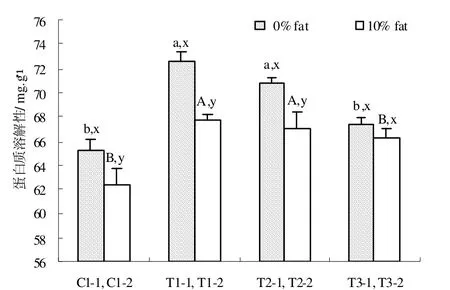

2.3 蛋白溶解度

实验中测定蛋白溶解度结果(图4),C1-1,T1-1,T2 -1 和 T3 -1 的 蛋 白 溶 解 度 分 别 为65.26,72.67,70.73,67.33 mg·g-1。T1-1 和T2-1 显著高于(P<0.05)C1-1 和T3-1,而T1-1 和T2-1 或C1-1 和T3-1 之间的差异不显著(P>0.05)。另外,T1-2,T2-2 和T3-2 的蛋白溶解度分别为67.77、67.02 和66.25 mg·g-1,均显著高于C1-2(62.44 mg·g-1),T1-2,T2-2 和T3-2 之间的差异并不显著。除冻藏储存10 d 的以外,含脂肪组的蛋白溶解度显著(P<0.05)低于无脂肪处理组。这可能是由于脂肪加入导致了相应蛋白含量的下降的结果。

图4 不同储存条件对僵直前、后腌制鸡肉馅蛋白溶解性的影响Fig.4 Effect of storage condition on protein solubility of pre-rigor and post-rigor chicken meat stuffing

这一结果与Claus[23]的研究一致,他们报告僵直前腌制的肉馅具有良好的蛋白溶解度。但是,Farouk[13]报道,在碎肉冻藏之前先进行腌制致使盐溶性蛋白显著下降(P<0.05),并提出,蛋白溶解性的下降可能是由于盐的加入,样品在加工和储存中,蛋白已经发生了聚集和变性。尽管僵直前和僵直后随着冻藏时间的延长蛋白溶解度的差异逐渐减小,但储存6 个月的僵直前腌制的碎牛肉蛋白溶解度显著高于僵直后的腌制组[23]。研究结果表明,T3-1 的盐溶性蛋白低于T2-1,说明尽管长期的冻藏可能降低蛋白的溶解性,但是短期的储存不影响僵直前腌制肉的蛋白溶解性。

2.4 蒸煮损失

如图5 所示,无脂肪肉馅C1-1 的蒸煮损失显著高于T1-1、T2-1 和T3-1(P<0.05),T1-1、T2-1 和T3-1 蒸煮损失差异不显著(P>0.05)。含脂肪组也同样的趋势。这一研究结果与Drerup[11]的研究结果相一致。他们认为僵直后腌制的肉饼和猪肉肠与僵直前腌制的相比有大量的水分损失(P<0.05)。Coon 等[9]报道,混合0.5%食盐的僵直前牛肉比僵直后混合蒸煮产量要高。Farouk[13]也报告,僵直前腌制的碎肉馅蒸煮产量显著高于无盐的对照组,这说明僵直前腌制肉有较高的WHC,增加了蒸煮产量。但Boles[12]报道,僵直前冻结肉馅(小公牛)的蒸煮产量和僵直后的对照组没有显著差异。这种不同研究之间差异可能是由于所用的原料肉种类和处理不同的缘故。

图5 不同储存条件对僵直前、后腌制鸡肉馅蒸煮损失的影响Fig.5 Effect of storage condition on cooking loss of pre-rigor and post-rigor chicken meat stuffing

2.5 质构分析

加热后肉馅的硬度、弹性、粘着性、粘性和咀嚼性测定结果(表1),T1-1 和T3-1 的硬度最高,C1-1最低(P<0.05),但添加脂肪组的各个肉馅样品之间的差异不显著(P>0.05)。脂肪处理组T2-2 的弹性、黏着性、粘性和咀嚼性显著高于其他组,C1-2 值最低(P<0.05)。但是在无脂肪处理组中,T1-1 的弹性、粘着性、粘性和咀嚼性值最高(P<0.05)。这一结果与Sørheim 等[8]的研究结果相一致。Sørheim 等报告,僵直前腌制的牛肉馅硬度、粘着性、弹性和咀嚼性均高于僵直后腌制的牛肉馅,且与冷却程度无关。结果提示僵直前肌肉腌制,并短时间冷藏可以维持肌肉的功能特性。脂肪添加可以避免短时间冷冻对僵直前腌制肉功能特性的降低。

表1 不同储存条件对僵直前、后腌制鸡肉馅加热后质地结构的影响Table 1 Effect of storage condition on texture of cooked pre-rigor and post-rigor chicken meat stuffing

3 结论

僵直前和僵直后腌制鸡肉在功能特性上存在很大差异。僵直前鸡肉添加NaCl 可以提高肉的终pH值,有利于提高肉的WHC、蛋白质溶解性、蒸煮损失等功能特性。同时,僵直后短期(3 d)冷藏相比较,僵直前腌制可以增加肉的硬度、弹性、粘着性、粘性和咀嚼性,而且10%脂肪的添加也可以提高僵直前短期(3 d)冷冻储藏腌制鸡肉的功能特性。我们可以得出结论僵直前腌制鸡肉可以提高鸡肉的功能特性。

[1] Young L L,Lyon C E. Effect of postchill aging and sodium tripolyphosphate on moisture binding properties,color,and Warner-Bratzler shear values of chicken breast meat[J].Poultry Science,1997,76(11):1587-1590.

[2] Pisula A,Tyburcy A. Hot processing of meat [J]. Meat Science,1996,43(Supplement 1):S125-S134.

[3] Fischer C,Hamm R,Honikel K O. Changes in solubility and enzymatic activity of muscle glycogen phosphorylase in PSE muscles[J]. Meat Science,1979,3(1):11-19.

[4] Honikel K O,Hamm R. Influence of cooling and freezing of minced pre-rigor muscle on the breakdown of ATP and glycogen[J]. Meat Science,1978,2(3):181-188.

[5] Huffman D L,McCafferty D M,Cordray I C,et al.Restructured beef steaks from hot-boned and cold-boned carcasses[J]. Journal of Food Science,1984,49(1):164-167.

[6] Sadler D N,Swan J E. Chilled storage life of hot-boned,pre-rigor,salted minced beef [J]. Meat Science,1997,45(4):427-437.

[7] Ray F E,Stiffler D M,Berry B W. Effects of hot-boning and cooking method upon physical changes,cooking time and losses,and tenderness of beef roasts [J]. Journal of Food Science,1980,45(4):769-772.

[8] Sørheim O,Uglem S,Lea P,et al. Functional properties of pre-rigor,pre-salted ground beef chilled with solid carbon dioxide[J]. Meat Science,2006,73(3):459-466.

[9] Coon F P,Calkins C R,Mandigo R W. Pre-and post-rigor sectioned and formed beef steaks manufactured with different salt levels,mixing times and tempering times[J].Journal of Food Science,1983,48(6):1731-1734.

[10] Sadler D N,Swan J E. Effect of NaCl,polydextrose,and storage conditions on the functional characteristics and microbial quality of pre- and post-rigor salted beef[J].Meat Science,1997,46(4):329-338.

[11] Drerup D L,Judge M D,Aberle E D. Sensory properties and lipid oxidation in prerigor processed fresh pork sausage [J]. Journal of Food Science,1981,46(6):1659-1661.

[12] Boles J A,Swan J E. Effect of post-slaughter processing and freezing on the functionality of hot-boned meat from young bull[J]. Meat Science,1996,44(1):11-18.

[13] Farouk M M,Swan J E. Effect of pH at time of salting on the functional properties of pre-rigor beef [J]. Meat Science,1997,45(4):463-472.

[14] Yu L H,Lee E S,Jeong J Y,et al. Effects of thawing temperature on the physicochemical properties of prerigor frozen chicken breast and leg muscles [J]. Meat Science,2005,71(2):375-382.

[15] Jeacocke R E. Continuous measurements of the pH of the beef muscle in intact beef carcasses[J]. Journal of Food Technology,1977,12(4):375-386.

[16] Grau R,Hamm R. Eine einfache methode zur bestimmung der wasserbindung im muskel[J]. Naturwissenschaften,1953,40(1):29-30.

[17] Saffle R L,Galbreath J W. Quantitative determination of salt-soluble protein in various types of meat[J]. Food Technology,1964,18:1943-1944.

[18] Bourne M C. Food texture and viscosity[M]. New York:Academic Press,1994.

[19] Bernthal P H,Booren A M,Gray J I. Effect of sodium chloride concentration on pH,water-holding capacity and extractable protein of prerigor and postrigor ground beef[J]. Meat Science,1989,25(2):143-154.

[20] Torres E,Pearson A M,Gray J I,et al. Effect of salt on oxidative changes in pre- and post-rigor ground beef[J]. Meat Science,1988,23(3):151-163.

[21] Hamm R. Postmortem breakdown of ATP and glycogen in ground muscle:A review[J]. Meat Science,1977,1(1):15-39.

[22] 何淑清,张盟,张宇宁,等. 饲养方式对林甸鸡宰后僵直过程中理化特性的影响[J]. 黑龙江八一农垦大学学报,2012,24(4):52-56.

[23] 张宇宁,何淑清,孟质文,等. 宰后冷却时间对鹅肌肉僵直过程中理化特性的影响[J]. 黑龙江八一农垦大学学报,2012,24(3):51-55.