供弹动力系统蓄能器参数分析与选择

2013-11-21续彦芳苏铁熊顾亮先崔俊杰

续彦芳,苏铁熊,顾亮先,崔俊杰

(1.中北大学 机电工程学院,山西 太原 030051;2.西北机电工程研究所,陕西 咸阳 712099)

在某炮大容量、可快速更换弹种的供弹系统的研制中,为解决利用小功率电机泵组,实现瞬时大功率多负载需求之间的矛盾,有效降低能源消耗的目的,采用定量泵加蓄能器和溢流阀相结合的液压动力系统[1]。但将蓄能器作为独立研究对象,按照经验进行选取设计参数,其选用结果与动力系统的匹配性很难得到理想的结果。本文利用AMESim软件建立了包括蓄能器在内的供弹液压动力系统数学模型,详细分析了蓄能器容积和充气压力等参数对系统压力波动及供弹速度的影响,并给出了在规定系统压力下蓄能器参数的计算方法和选择建议。

1 供弹液压动力系统中蓄能器作用

1.1 供弹液压动力系统

供弹液压动力系统如图1所示。

由单泵驱动3个并联液压马达,按一定的顺序协同动作,实现供弹过程中供弹系统机械部件的转动、定位、推弹和更换弹种等动作。马达4驱动大容量储弹仓快速启动、制动、定位;马达6和马达(6)驱动拨弹轮快速供弹,根据自动机射频的节奏需求,在堵转工况下自适应工作。

在射击准备阶段,调定系统供油压力,给蓄能器充油,蓄能器的压力将保持在主路供油压力p附近;当系统进入射击状态蓄能器将储存在其中的压力油释放出来,与液压泵同时给系统提供压力油,驱动弹鼓转动及推弹机构向自动机供弹,弹鼓转停一个工位及供弹堵弹时,油泵将继续给蓄能器充油直至压力到达系统最高压力p2后停止。溢流阀10为系统设定压力。

1.2 蓄能器的作用

蓄能器在供弹动力系统中主要有以下两方面的作用。

1.2.1 在弹鼓停转时储存能量

在供弹系统供弹的每一个用油周期内,在其用油高峰时,液压泵与蓄能器同时供油,在非用油高峰时,液压泵不停地为系统供油,多余部分再次把蓄能器充满,使系统在下一个用油高峰时蓄能器保证正常供油。利用蓄能器循环充放油的过程,使蓄能器与泵同时把能量传给系统,从而可减小液压泵的排量和驱动功率,满足供弹系统短时大流量之需求,实现大转动惯量弹鼓和多路执行机构的频繁快速启动、制动的间歇式工作,适应高速供弹系统的工作特点。

1.2.2 吸收压力脉动

液压动力系统负载由外负荷决定,瞬时大功率的系统工作特性造成了整个系统的流量和压力幅值的波动,为保证供弹的及时性和可靠性,在流量脉动的一个周期内,瞬时流量高于平均流量的部分被蓄能器吸收,而低于平均流量部分的油液则由蓄能器补充,削减系统的压力波动保证压力波动小于10%,起到稳定系统恒压效果。

2 蓄能器工作原理及参数的选取

2.1 蓄能器工作原理

蓄能器是根据力的平衡原理,利用其内部工作介质(常为液压油)的体积发生变化,达到储存和释放液压能。由隔膜或气囊将蓄能器分为气腔和液腔,当系统压力大于蓄能器气腔压力时,为充液状态,气囊容积变小;当系统压力小于蓄能器气腔压力时,为排液状态,气囊膨胀容积增大。

2.2 充气压力p0的确定

1)从使蓄能器总容积V0最小,单位容积储存能量最大的角度出发选取,充气压力p0应等于0.47倍的最高工作压力p2[2]。

2)从保护皮囊并延长其使用寿命的角度出发来选取,充气压力p0应在系统最低工作压力p1的90%和系统最高工作压力p2的25%之间选取[3-4],即p0=0.25p2~0.9p1。

2.3 蓄能器总容积V0的确定

(1)

(2)

式中:C为常数;p0为充气压力;V0为充气容积,即蓄能器的总容积;p1为最低工作压力;V1为压力为p1时气体的容积;p2为最高工作压力;V2为压力为p2时气体容积;ΔV为有效排油量;k为多变指数。

3 蓄能器动态数学模型

3.1 蓄能器充、放液流量动态数学模型

蓄能器充、放液动态特性取决于蓄能器结构参数、充气压力及充液起始状态等。假设蓄能器进油口无节流效应,(p0,V0)为系统调定压力下蓄能器的稳定工作点,则蓄能器气腔容积有:

(3)

式中:p为蓄能器内任意时刻气体压力;相应气体体积为V;k为气体的多变过程指数,无量纲,绝热过程取1.4,等温过程取1。

对式(3)求导得:

(4)

气体在工作点附近作微幅变化时,p、V变化很小,即有p≈p0,V≈V0,得:

(5)

设蓄能器充放油流量为q,则有:

(6)

由式(5)、(6)得:

(7)

3.2 蓄能器充、放液压力动态数学模型

(8)

对式(7)积分,得:

(9)

4 蓄能器参数分析

利用AMESim平台的Powertrain、Signal control and observers和Mechanical模块[5],针对供弹系统复杂性,建立了其参数化仿真模型,如图2所示。

4.1 蓄能器有效放油量

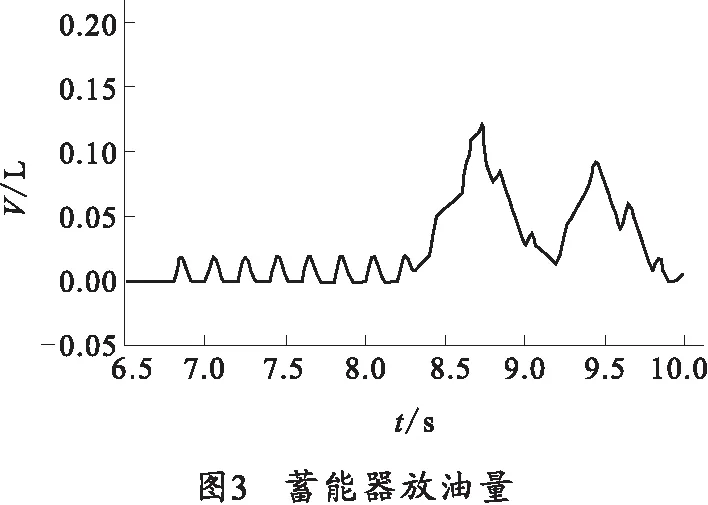

供弹系统液压泵排量为8 mL/r,电机转速为3000 r/min,系统最低工作压力p1=10.0 MPa,最高工作压力p2=14.0 MPa确定的前提下,为保证蓄能器工作容积的充分利用,不考虑其容积变化量和变化次数[2]。在系统压力建立起来后,蓄能器和液压泵同时供液应满足供弹系统一个工作循环中峰值流量的需求,根据系统在一个工作循环中流量的瞬态变化情况,确定供弹系统峰值流量,由峰值流量与液压泵流量之净差确定蓄能器有效放油量ΔV。分析结果如图3所示。

由图3可知,在供弹系统的一个工作循环中,蓄能器有多次充、放油过程,其最大放油量为0.12 L,按充放液过程为绝热过程,多变指数k取1.4,预充气压力取9.0 MPa,由公式(1)计算取整得V0=0.6 L。

4.2 蓄能器参数对系统的影响

4.2.1 蓄能器容积V0对系统的动态影响

在蓄能器充气压力(p0=9.0 MPa)不变,不同蓄能器容积V0对系统压力及储弹仓转动速度的影响结果如图4所示。

由图4可知:安装不同容积的蓄能器,对系统的压力波动幅值影响较大,对储弹仓转动速度的稳定性有一定影响,但对速度超调量影响不大。

随着蓄能器容积的增大系统压力波动幅值逐渐减小,储弹仓转速逐渐趋于稳定。蓄能器容积为0.6 L时,系统压力波动幅值达4.3 MPa,蓄能器容积为2.5 L时,系统压力波动幅值减小为1.15 MPa;但随着蓄能器容积的增大,蓄能器预充液时间由0.38 s变为1.65 s,逐渐变长。

4.2.2 蓄能器预充气压力对系统的动态影响

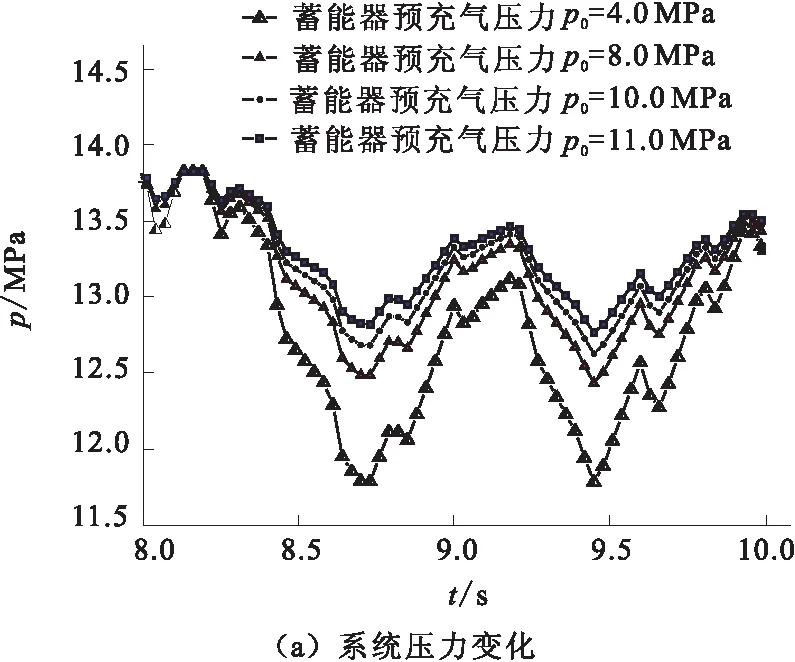

在蓄能器容积为2.0L时,在不同预充气压力对系统压力、储弹仓转动速度及蓄能器有效容积的影响结果如图5和图6所示。

由图5可知:预充气压力p0对系统压力波动幅值影响较大,对速度稳定性影响不大。随着预充气压力的增加压力波度幅值逐渐较小。

当蓄能器气腔体积预充气压力由4 MPa逐渐增加到11 MPa,压力波度幅值由2.3 MPa逐渐减小为1.2 MPa。但由图6知,随着预充气压力的提高,蓄能器的有效体积逐渐减小,由1.02 L减小到0.3 L。

蓄能器在充、放液过程中,其容积和预充气压力对系统压力及供弹速度有较大影响,在相同流量累积下为减小系统压力和速度波动,宜选用较大容积的蓄能器,预充气压力应在系统最低压力的90%与系统平均压力(p1+p2)/2之间选取。

5 试验验证

在对高炮供弹系统与自动机对接的试验验证时,综合考虑效能及结构布置,采用隔膜式2.0 L蓄能器,预充压力10.0 MPa,进行了点射、短连射及长连射射击试验,系统供弹及时、可靠无故障。其系统压力波动的试验测试结果如图7所示。

由图可知,采用2.0 L蓄能器,预充压力10.0 MPa可以有效减小压力波动幅值,压力波动系数αΔp/p2=1.28 MPa/13.8 MPa=9.3%<10%。与图5(a)相同条件的仿真值对比,系统压力波动测试值比仿真值略大,最大误差值为0.24 MPa,误差比为2.5%,这主要是由于仿真时未考虑管路脉动对系统压力的影响。

6 结 论

1)蓄能器容积对系统压力及供弹速度有较大影响,在相同流量累积下为减小系统压力和速度波动,宜选用较大容积的蓄能器。

2)当蓄能器的总容积确定后预充气压力对系统压力及供弹速度有较大影响。在相同蓄能器容积下,预充气压力选取在系统最低工作压力的90%与系统平均压力(p1+p2)/2之间时,既可以最大程度地吸收压力波动,又能保证系统的稳定性和快速性。

3)选用2.0 L隔膜式蓄能器,预充气压力为10.0 MPa时,系统压力波动小于10%,可满足系统节能高效运行,保证供弹及时、可靠。

[1] 明仁雄.液压与气压传动[M].北京:国防工业出版社,2003.

MING Ren-xiong.Hydraulic and pneumatic drive[M] Beijing:National Defence Industry Press,2003.(in Chinese)

[2] 陈铁民,荆宝德.皮囊式液压蓄能器的选择与计算[J].建筑机械,1995(8):21-22.

CHEN Tie-ming, JIN Bao-de. Analyse and selection parameter on bladdery accumulator[J]. Construction Machinery,1995(8):21-22.(in Chinese)

[3] 张太平,胡勇,薛庆阳.某高炮供弹系统油源设计[J].火炮发射与控制学报,2010(3):56-58.

ZHANG Tai-ping, HUYong, XUE Qing-yang. Hydraulic power design of a antiaircraft gun ammunition feeding system[J].Journal of Gun Launch & Control,2010(3):56-58.(in Chinese)

[4] 权凌霄,孔祥东,高英杰.不考虑进口特性的蓄能器吸收冲击理论及试验[J].机械工程学报,2007,43(9):28-32.

QUAN Ling-xiao, KONG Xiang-dong,GAO Ying-jie. Theory and experiment of accumulator absorbing pressure puls-ation without regard to its entrance characteristics[J].Journal of Mechanical Engineering, 2007,43(9):28-32. (in Chinese)

[5] 付永领.AMESim系统建模和仿真从入门到精通[M].北京:北京航空航天大学出版社,2006.

FU Yong-ling. AMESim system modeling and simulation from entry to master[M].Beijing:Beihang University Press,2006.(in Chinese)