行为建模技术在减速器优化与仿真设计中的应用

2013-11-20杜林芳

王 鑫,杜林芳

(1.河南工程学院 机械工程学院,河南 郑州 451191;2.河南机电职业学院 机械工程系,河南 郑州 451191)

PRO/E行为建模技术使CAD软件不但能用于造型,也能用于智能设计,同时它还是一种参数化设计分析工具,在特定设计意图和设计约束的前提下,经一系列迭代运算后,能为设计人员提供最佳的设计建议.使用行为建模技术,首先要创建初始模型,然后选择合适的分析特征,创建合适的分析参数,最后进行灵敏度、可行性或优化分析,经系统计算后找出最佳答案[1].齿轮减速器作为常用的传动装置,要求结构紧凑、质量轻便,但根据机械设计原则得到的减速器质量或体积往往并不是最小的,所以可通过行为建模技术对齿轮减速器进行优化和仿真设计.

1 减速器案例

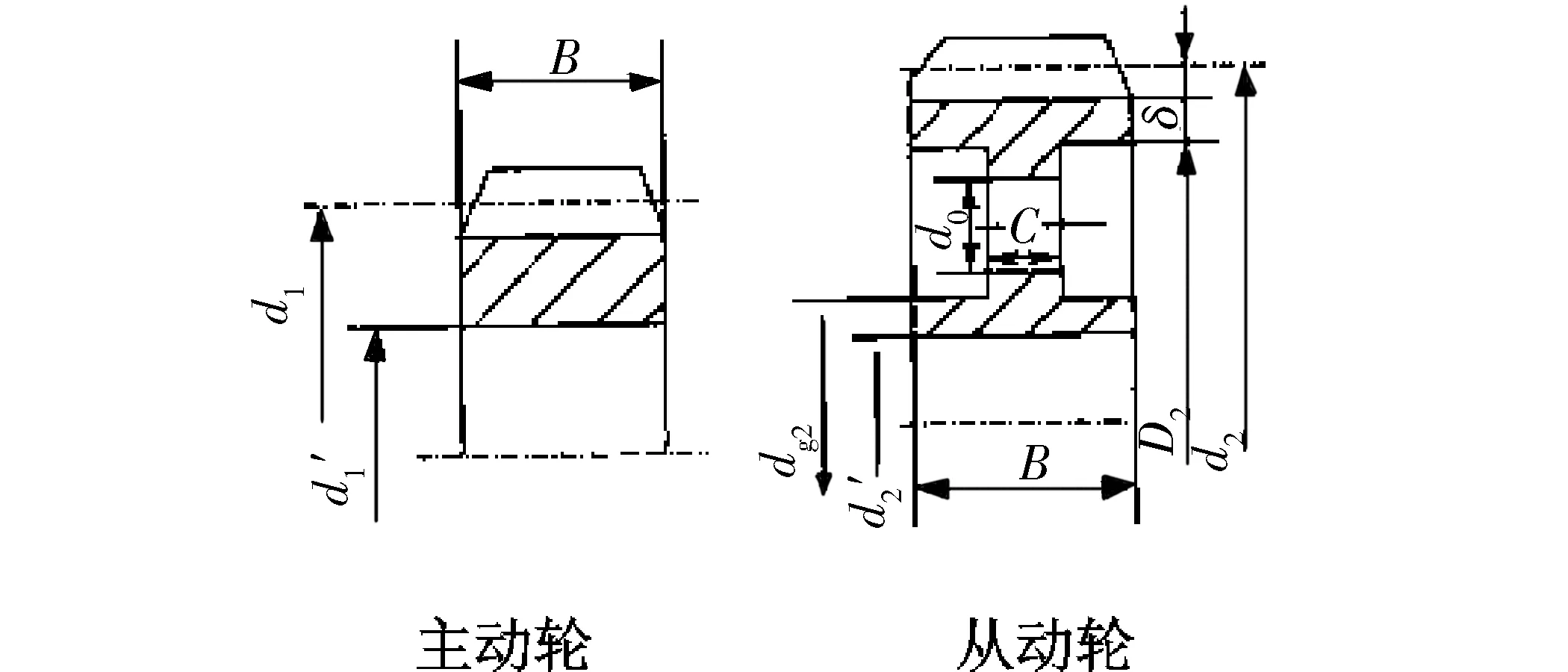

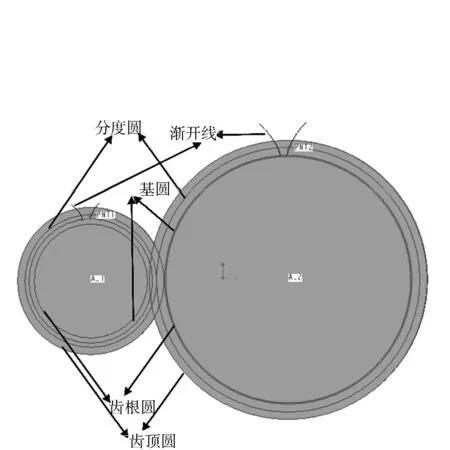

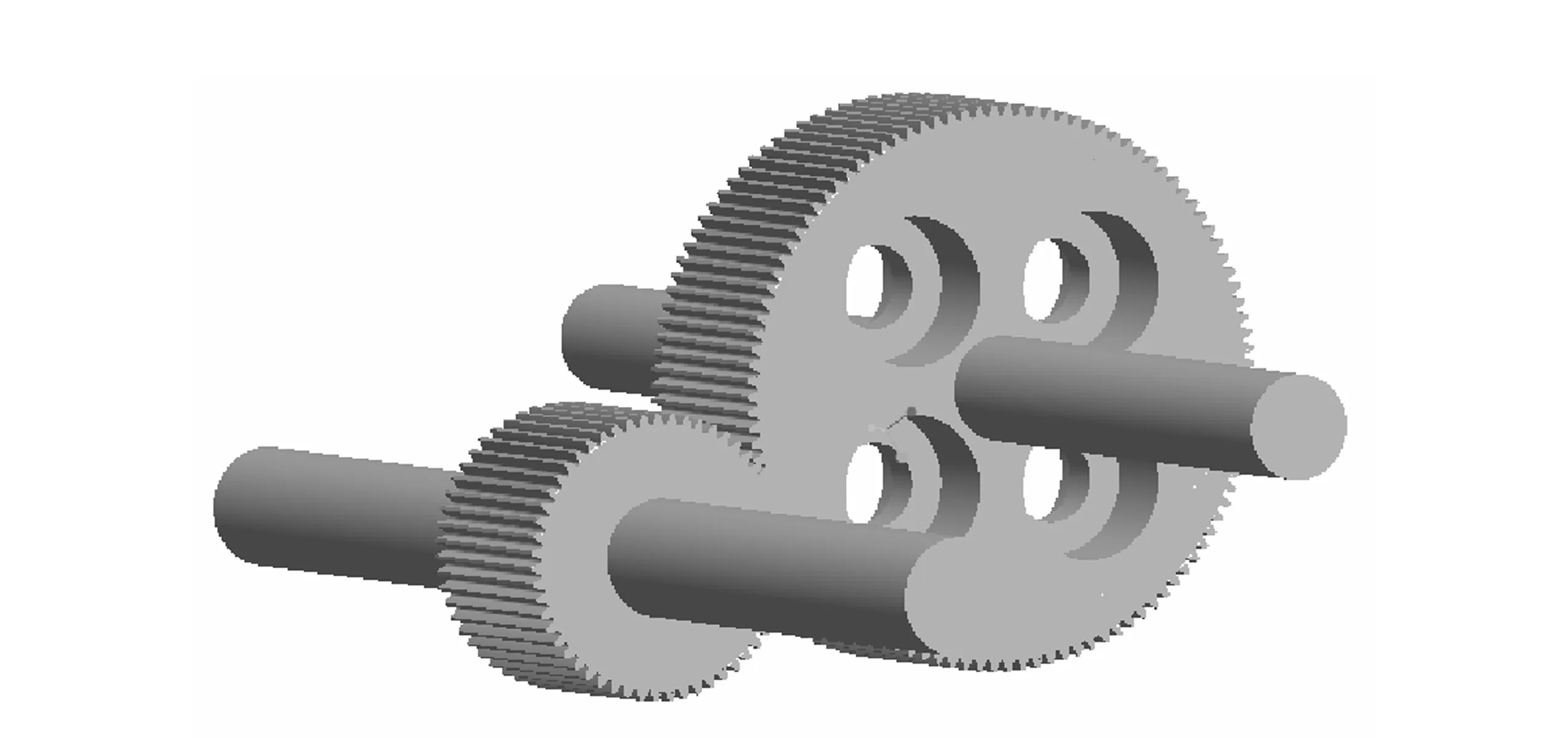

图1 齿轮结构示意图Fig.1 Schematic diagram of gear structure

2 优化过程

2.1 建立参数化原始模型

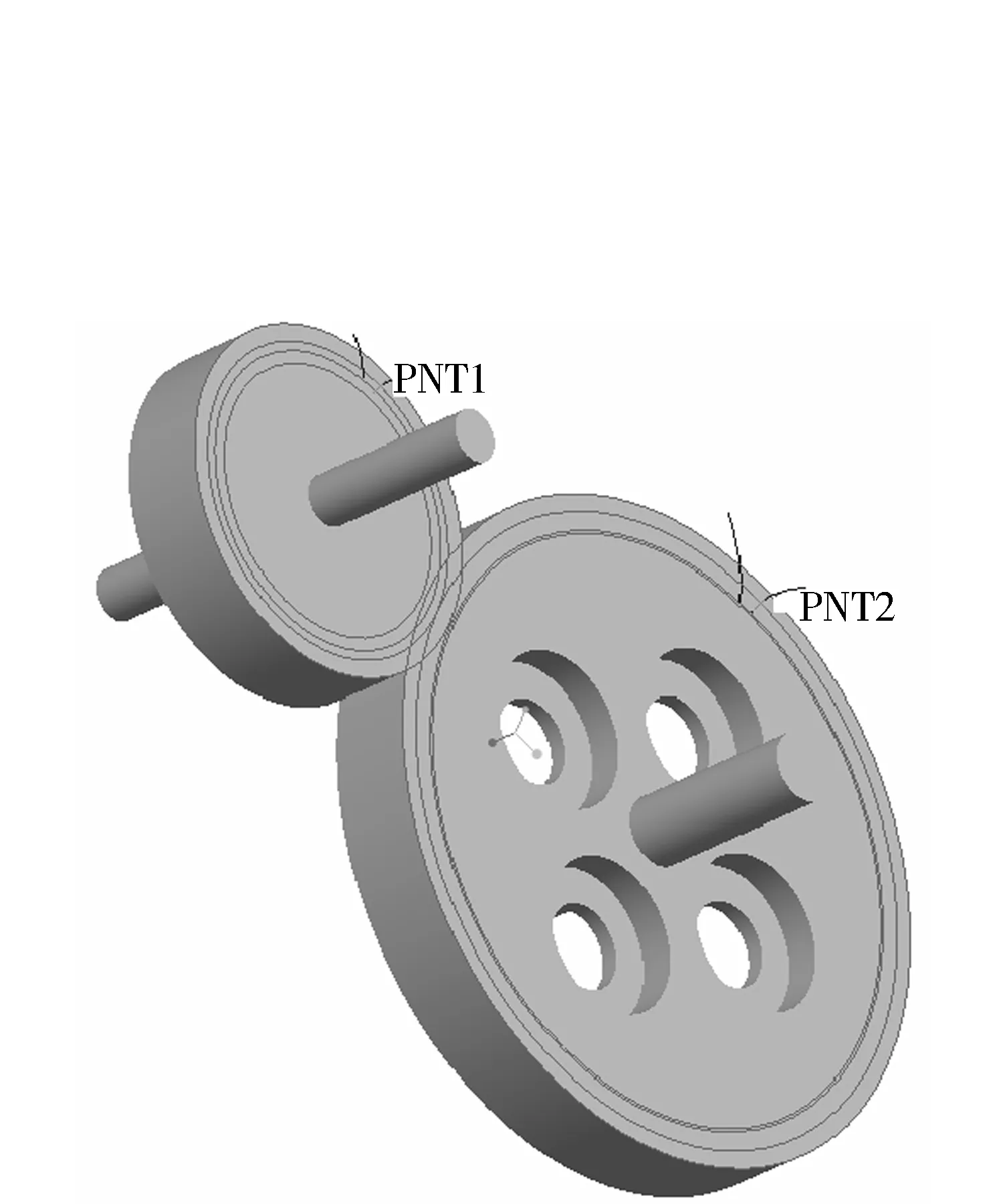

为了避免参照失效,首先建立没有包含齿槽特征的齿轮和轴模型.利用PRO/E软件的参数工具建立两齿轮对应的基本参数[3],定义初始参数主动轮模数M=10 mm,齿数Z=20,宽度B=40 mm,齿顶高系数HAX=1,顶隙系数CX=0.25,压力角α=ALPHA=20°,传动比I=2,轴的长度L=100 mm,主动轴的直径DDD=30 mm,从动轴的直径DDDD=25 mm.利用关系工具和上述参数建立两齿轮齿顶圆、齿根圆、分度圆和基圆关系式.然后,利用渐开线方程和镜像功能建立两对对称渐开线,如图2所示.最后,按照相关公式设计出减速器的轴和从动轮的轮辐特征,最终建立没有包含齿槽特征的减速器模型,如图3所示.

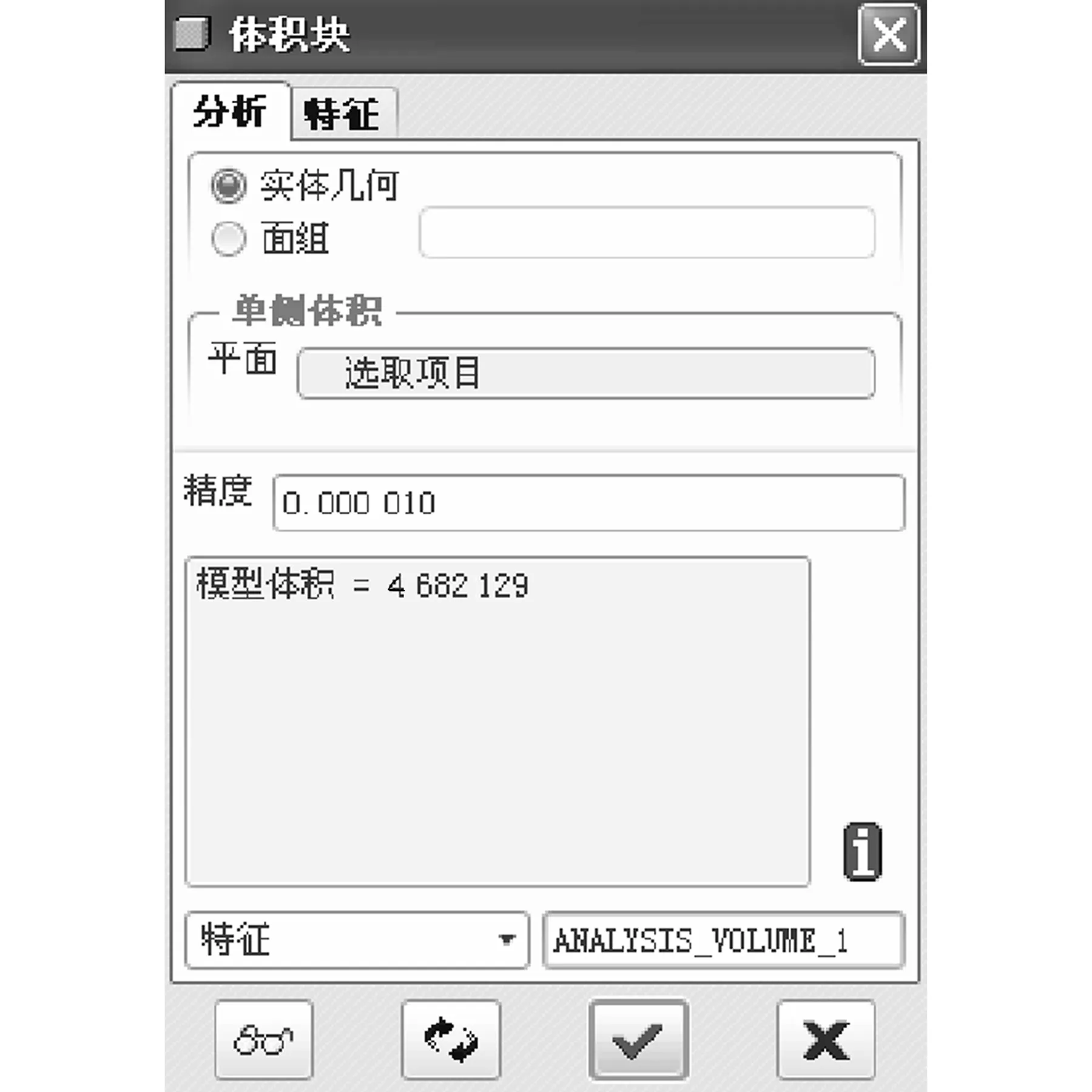

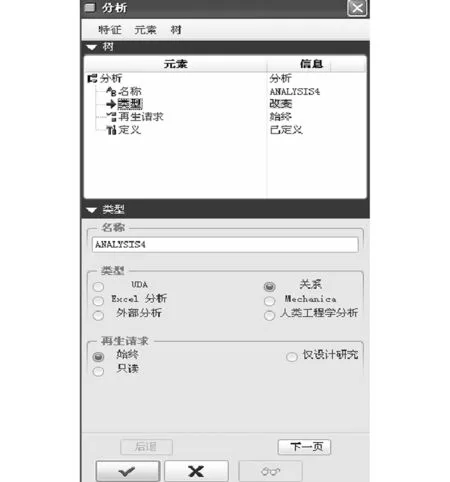

2.2 建立分析特征

减速器的体积应为图3所示模型的体积减去全部齿槽的体积.首先,利用proe分析菜单中的测量体积工具,按照图4所示进行设置,建立图3所示模型体积特征ANALYSIS_VOLUME_1.然后,建立减速器的分析特征,分析特征按照图5进行设置,单击“下一页”,出现关系对话框,在关系对话框中输入如式(1)所示的减速器体积V的关系式,建立减速器体积的分析特征.

图2 齿轮关系模型Fig.2 Relation molde of gear

图3 没有齿槽的减速器模型Fig.3 No cogging gear modle

图4 模型4体积特征Fig.4 Volume feature of four modle

V=VOLUME:FID_ANALYSIS_VOLUME_1-0.25*PI*B*(DA^2-D^2+DDD^2+DG^2-DD^2+

DDDD^2),

(1)

图5 减速器体积特征Fig.5 Volume feature of reducer

式中,DA为小齿轮齿顶圆直径,D为小齿轮分度圆直径,DG为大齿轮齿顶圆直径,DD为大齿轮分度圆直径.

2.3 创建约束变量

根据前面所述的6个约束条件建立6个分析特征.首先,按照第一个约束关系,再次利用分析特征工具,按照如图5所示进行设置,单击“下一页”,在关系对话框中输入如式(2)所示的主动轮接触强度条件,建立第一个约束分析变量Jiechuyingli.然后,再根据其余5个约束条件,建立另外5个分析特征:

Jiechuyingli=564-465 514/(M*Z)*sqrt(1/B).

(2)

3 敏感度和优化分析

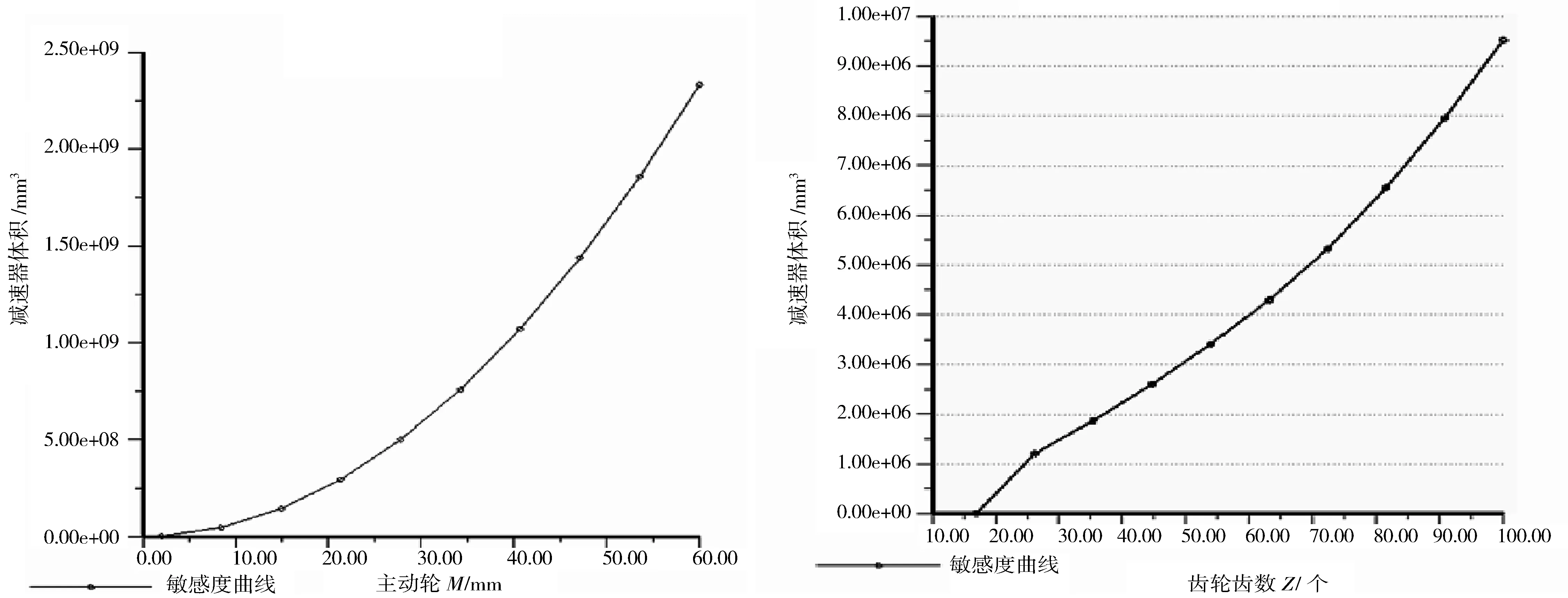

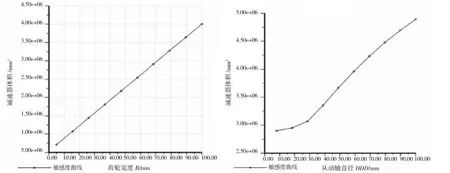

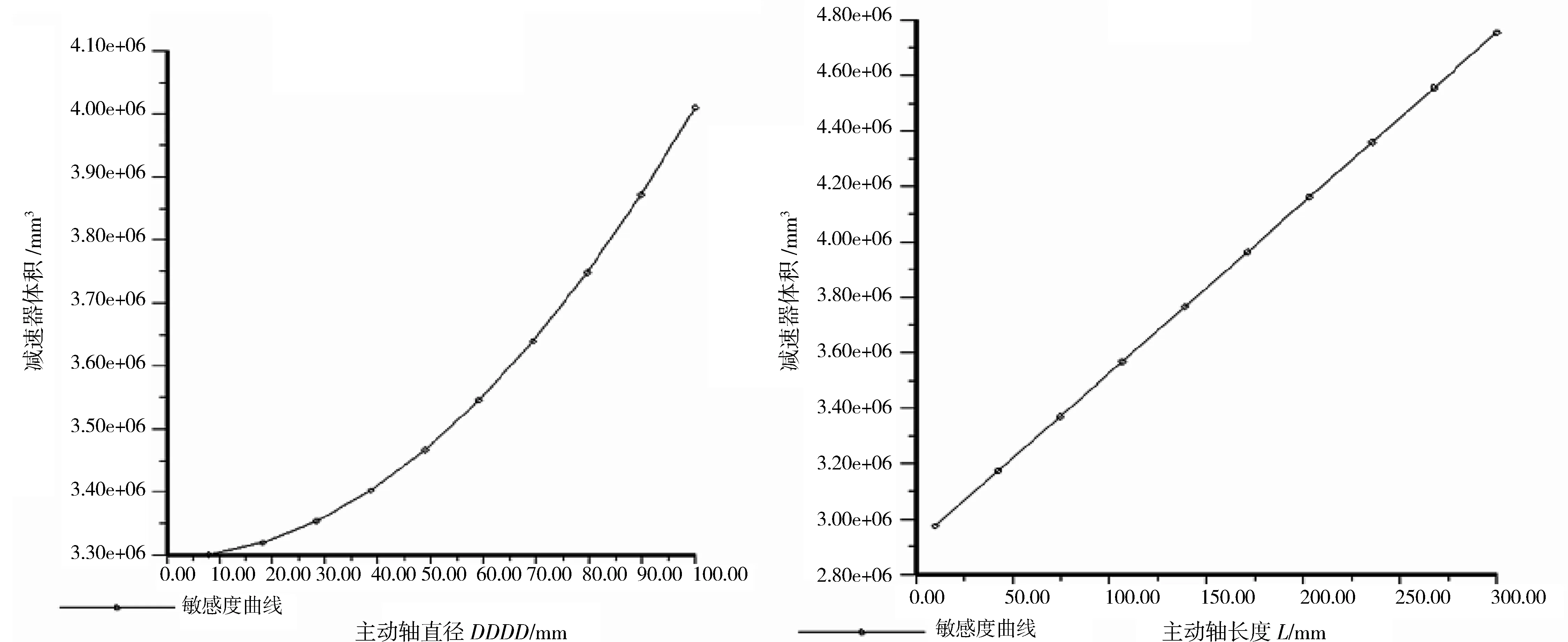

以M,Z,B,L,DDD,DDDD这6个参数作为变量,对其进行敏感度分析,查看它们对减速器体积的影响.在进行敏感度分析时,规定它们的变化范围,使17≤Z≤100,2 mm≤M≤40 mm,5 mm≤B≤100 mm,8 mm≤DDD≤100 mm,8 mm≤DDDD≤100 mm,10 mm≤L≤300 mm,得到如图6所示的6条曲线.

(a) (b)

(c) (d)

(e) (f)图6 敏感度分析Fig.6 Sensitivity analysis

从图6中可看出,每个参数对减速器体积的影响都较大,减速器体积随每个参数的增大而增大.其中,减速器体积随B和DDD线性增长,随其余参数近似指数增长.

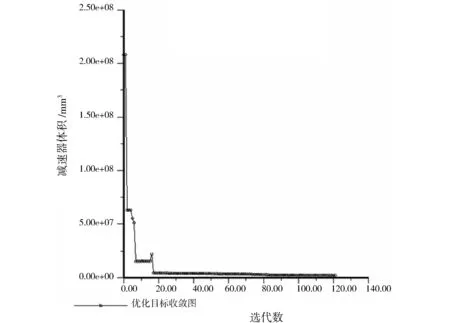

然后,选择上述6个参数作为设计变量,选择减速器体积分析特征作为最小化目标,选择刚才创建的6个约束变量作为设计约束,对该模型进行优化分析.按照敏感度分析限定每个参数的范围,并设置收敛百分比为0.1,最大迭代次数为100,选择MDS优化方法(多目标设计研究算法来确定优化的最佳起始点),得到优化设计结果,如图7所示.PROE在优化过程中会自动更新模型,当得到最小体积时,从参数表中可查看出对应的6个参数分别为M=2.03 mm,Z=46.11,B=77.56 mm,DDD=45.96 mm,DDDD=38.76 mm,L=168.24 mm.

图7 优化结果Fig.7 Optimization result

按照图7所示,减速器的最小体积应为2.489 2×106mm3,但这6个参数均需进行圆整,最后确定6个参数为M=2 mm,Z=46,B=78 mm,DDD=46 mm,DDDD=39 mm,L=168 mm.又经分析得知,圆整后的结果也满足各个约束条件.因此,减速器在满足上述约束后,最小体积应为2.415 19×106mm3.与原始参数相比,体积下降了59%.

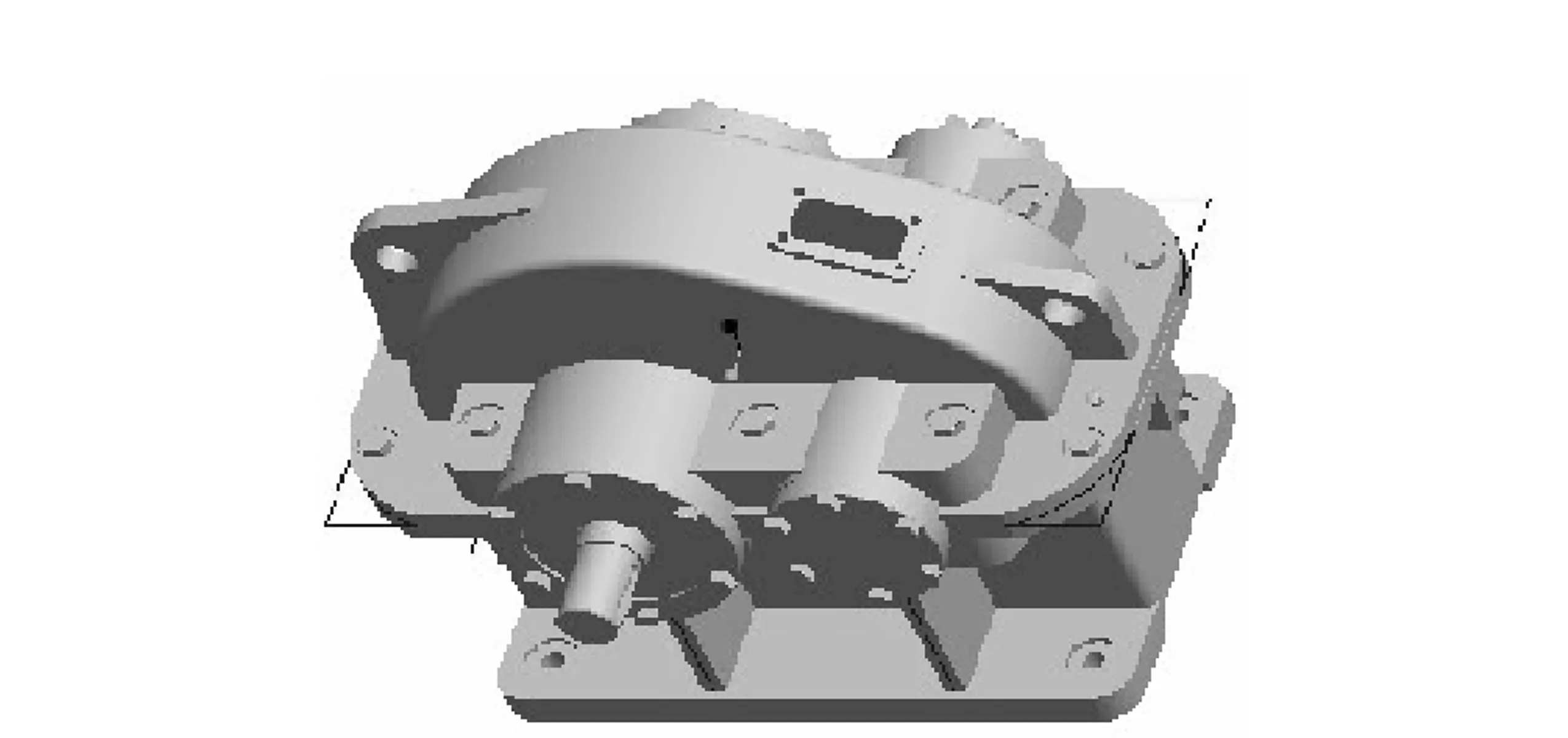

4 仿真建模

在确定减速器体积为最小时的6个参数后,在图4所示模型的基础上,再去除齿槽材料,得到了该减速器齿轮和轴的仿真模型,如图8所示.最后,按照设计原则和装配要求,设计阶梯轴、轴承、箱体等零件,完成减速器的装配,如图9所示.

图8 齿轮和轴的仿真模型Fig.8 Simulation model of gear and shaft

图9 减速器仿真模型Fig.9 Simulation model of reducer

5 结语

(1)利用行为建模技术,不仅对减速器进行了优化设计,而且得到了满足约束且体积最小的减速器仿真模型.

(2)利用敏感度分析,得到了模数等基本参数对减速器体积的影响曲线.

参考文献:

[1] 桂树国,许正荣.Pro/E行为建模技术在曲轴结构优化设计中的应用[J].煤矿机械,2010(2):187-189.

[2] 杨可桢,程光蕴.机械设计基础[M].北京:高等教育出版社,2006:164-172.

[3] 牛宝林.Pro/ENGINEER Wildfire 4.0 应用与实例教程[M].北京:人民邮电出版社,2009:147-153.