酯硬化改性水玻璃硅砂与碱酚醛树脂铬矿砂混合应用研究

2013-11-20范国均刘敏娟朱永辉吴龙祥王丽娜

范国均,刘敏娟,朱永辉,吴龙祥,田 斌,王丽娜,白 磊

(中冶陕压重工设备有限公司,陕西富平 711711)

降低原材料成本,提高铸件质量是企业发展的永恒主题,也是铸造企业技术改造要达成的目标。从原材料成本和劳动条件方面看,酯硬化水玻璃砂无毒,发气量低,劳动条件好,不污染环境,符合绿色环保要求,且水玻璃和有机酯来源丰富,使用有机酯自硬砂综合成本低。

但是从质量方面看,大型铸钢件生产中砂芯和铸型的尺寸及重量都很大,砂块厚度有时高达2 m,因此必须考虑到型砂内部与表层硬化程度的差异即硬透性以及由此引起的蠕变现象。与酯硬化水玻璃砂相比,碱性酚醛树脂砂具有较好的硬透性和防止蠕变的性能,高温退让性好,硬透性好,铸型浇注后的溃散性好,铸件的落砂清理较容易。

我公司所制造的大型铸钢件通常要浇注几十吨甚至上百吨重的钢水,壁厚可达200 mm~500 mm甚至更厚。某些砂芯处在大量的铁水包围中。钢水对造型材料的热作用时间很长、静压头也很高。因此为了保证铸件质量,在大型铸钢件的生产中热节处和铸件内腔均需要铺设大量铬铁矿砂作面砂。这就要求硅砂和铬铁矿砂在砂型,砂芯的制作中需要混合使用。而大多数铸造厂家在硅砂和铬铁矿砂混合应用中都加的是同一种黏结剂。为了充分发挥酯硬化水玻璃硬化工艺和碱酚醛树脂硬化工艺两者的优点,达到性价比最大化。我们对改性水玻璃硅砂和碱酚醛铬铁矿砂的混合应用做了大量的研究和生产实践,以验证此新型的砂型制造工艺的可行性。

1 改性水玻璃和碱酚醛树脂混合砂的试验

1.1 试验条件

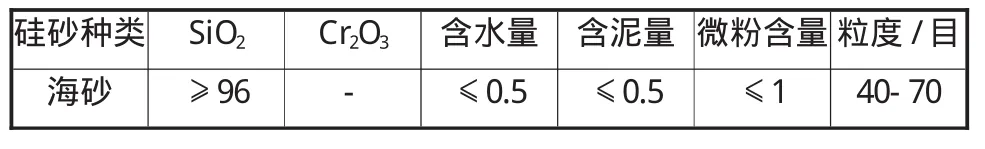

材料性能如表1、表2所示。

表1 硅砂参数(质量分数,%)

表2 铬铁矿砂参数(质量分数,%)

1.2 试验方法

1.2.1 有机酯水玻璃硅砂与碱酚醛铬矿砂混合配比的确定

为了保证改性水玻璃硅砂与碱酚醛铬矿砂之间的粘结效果最好,各自所选择的工艺配比除了必须让可使用时间,脱模时间和24 h终强度满足铸造生产要求,还必须使水玻璃硅砂与碱酚醛铬矿砂的凝固速度相近,强度相近。在原砂各项性能符合铸造行业标准,环境相同的条件下,不论是水玻璃砂还是碱酚醛树脂砂,黏结剂加入量的多少是型砂强度大小的主要决定因素,固化剂种类的选择是凝固速度快慢的主要决定因素。所以必须要确定改性水玻璃与碱酚醛树脂各自在型砂中的加入量和不同季节固化剂加入的种类。

根据几十年来改性水玻璃和碱酚醛树脂在铸造中的生产实践,最适宜铸造生产的改性水玻璃在硅砂中的质量分数范围为1.8%~3%,有机酯在硅砂中的质量分数范围为0.18%~0.54%,最适宜铸造生产的碱酚醛树脂在铬矿砂中的质量分数范围为1.0%~2.0%,树脂固化剂在铬矿砂中的质量分数范围为0.18%~0.6%.

1.2.2 根据上述试验条件和质量分数适宜范围进行强度试验

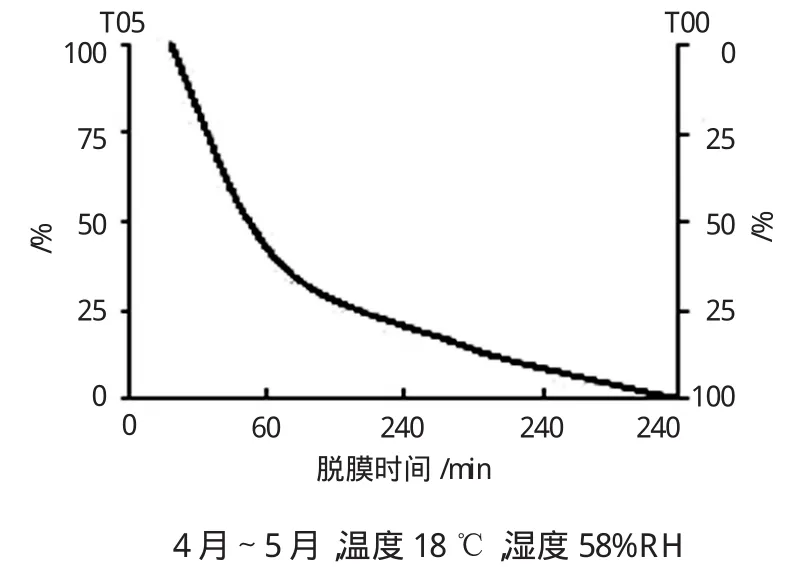

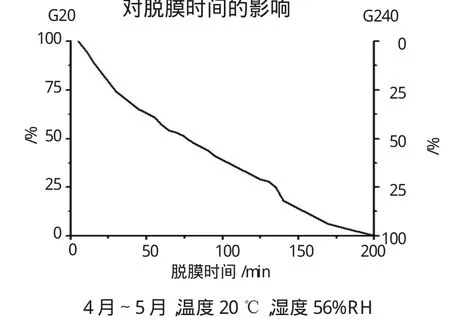

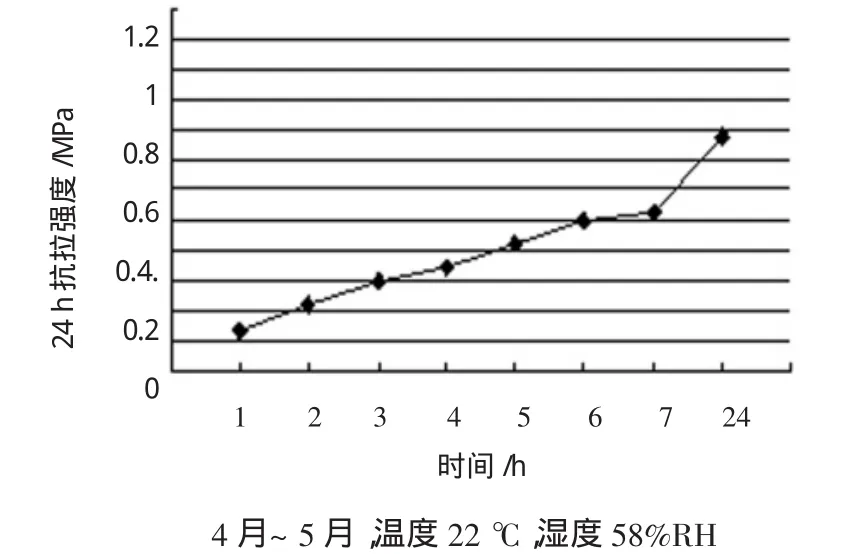

制作中大型铸件砂型的可使用时间为20 min~30 min,脱模时间需要60 min左右才能满足生产要求。从图1可知,改性水玻璃有机酯固化剂快慢酯比例需以11∶9混合,才能达到使用要求。从图2可以看出,碱酚醛树脂固化时间要想与改性水玻璃有机酯固化时间相近,其快慢酯比例需以4∶6混合。

中大型铸件砂型24h终强度一般要达到0.8 MPa左右,才能满足生产需要。由图3,图4可以分析得出,试验应用改性水玻璃加入量需达到2.7%(占砂),碱酚醛树脂加入量需选定1.4%(占砂)可使两者24 h终强度一致,符合制芯的要求。

1.2.3 加料顺序及混砂工艺(按上述试验确定配比工艺进行混制)

图1 快慢有机酯固化剂按不同比例混合

图2 快慢酚醛树酯固化剂按不同比例混合对脱膜时间的影响

图3 改性水玻璃加入量对24h抗拉强度的影响

图4 碱酚醛黏结剂加入量对24 h抗拉强度的影响

1)原硅砂+酯搅拌均匀(1 min~1.5 min)+水玻璃搅拌均匀(1.5 min~2 min)出砂。

2)铬铁矿砂+固化剂搅拌均匀(1 min~1.5 min)+碱酚醛树脂搅拌均匀(1.5 min~2 min)出砂。

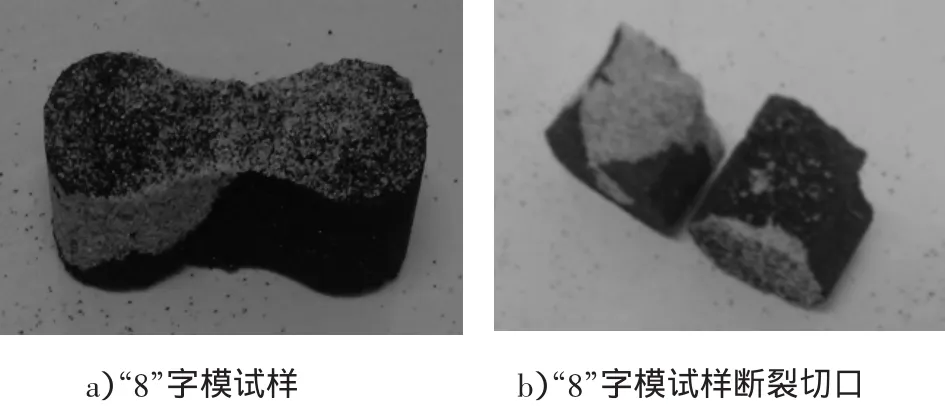

3)制作“8”字模强度拉伸试块时,“8”字模的一半放入混制好的改性水玻璃硅砂,另一半放入混制好的碱酚醛铬铁矿砂。舂实制成“8”字模砂块(图5)。

注:原硅砂与铬铁矿砂在两台辗轮式混砂机中同时混制出砂。

图5 试验所制砂型

1.2.4 有机酯水玻璃硅砂与碱酚醛铬矿砂混合的强度

图6 有机酯水玻璃硅砂与碱酚醛铬矿砂抗拉强度对硬化时间的影响

由图5可知,‘8’字模拉伸断裂后,断口位置在有机酯水玻璃硅砂与碱酚醛铬矿砂交联的边界处。这就说明在两种混合砂的交联位置的强度最低。这就说明两种混合砂的交界位置是由有机酯水玻璃和碱酚醛树脂的粘结力强行粘结在一起的。且由图6可以得出,混合砂24 h终强度为0.7 MPa~0.8 MPa,与前期单一的混砂工艺所测24 h终强度基本相同,该粘结强度可以满足生产要求。

2 车间生产实践

2.1 实践效果和问题

现场生产应用我们选用该混砂工艺生产了大型牌坊、煤机机壳,轴承座等铸件,总体应用效果良好。但是也存在一些问题,因大型铸件生产周期长,2 m左右大型砂芯,上箱砂型等在潮湿阴雨天放置时间长后,有机酯水玻璃硅砂与碱酚醛铬矿砂粘结位置常出现开裂,甚至掉砂,而中小型砂芯不存在上述问题。

2.2 讨论与分析

由于水能润湿残留的树脂膜,而且酚醛树脂也具有一定的亲水性,在潮湿环境下有利于树脂和硬化剂在砂粒表面多孔性的残留膜上弥散,增强硬化,使其具有很强的抗吸湿性。而在相同的条件下,改性水玻璃型砂脱水硬化后的水玻璃重新发生不同程度的水合作用,钠水玻璃黏接剂基体中的N a与O H吸收环境中的水分并侵蚀基体,最后使硅氧键断裂重新溶解,使水玻璃砂型极易产生吸潮,强度下降。

从前期试验已知,有机酯水玻璃硅砂与碱酚醛铬矿砂交界位置粘接是靠两种工艺的黏性强行粘结的,该处的强度最薄弱。大型砂型重量大,体积大,要求的型砂强度高,在潮湿的环境下,水玻璃型砂强度明显下降,而致使大型砂型在有机酯水玻璃硅碱酚醛铬矿混合砂的交界处开裂,掉砂。

3 结论

1)有机酯水玻璃硅砂与碱酚醛铬矿砂混制工艺24 h终强度和单一混砂工艺24 h终强度接近,满足型砂强度生产要求。

2)有机酯水玻璃硅砂与碱酚醛铬矿砂混制工艺不适用于大型铸件的生产,只适用于中小铸件的生产。

3)有机酯水玻璃硅砂与碱酚醛铬矿砂混制工艺更适用于北方厂家生产应用。

[1]中国机械工程学会铸造专业学会编.铸造手册:第4卷[M].北京:机械工业出版社,1992:161-181.

[2]余明伟,周万友.碱性酚醛树脂砂的研究[J].铸造,1990(1):14-17.

[3]樊自田,董选普,陆浔.水玻璃砂工艺原理及应用技术[M].北京:机械工业出版社,2004:36-39.

[4]朱纯熙,卢晨,季敦生.水玻璃砂基础理论[M].上海:上海交通大学出版,2000.