低温蜡6工位全自动射蜡机的研制及应用

2013-11-20彭卫卫

彭卫卫

(浙江武义尔威自动化设备有限公司,浙江武义 321200)

长期以来手工熔模铸造低温蜡制模有三个瓶颈,一是,手工压蜡生产效率低。二是,工作环境差劳动强度大,操作工人每天要穿雨靴,双手因整日浸泡在水中而引起腐烂。三是,蜡模上的分型线要手工去除,费工费时。改善劳动条件,提高劳动生产率,免除蜡模分型线的修括已成为当务之急,低温蜡6工位全自动射机可解决以上问题。

1 设计布局

1.1 工位设定

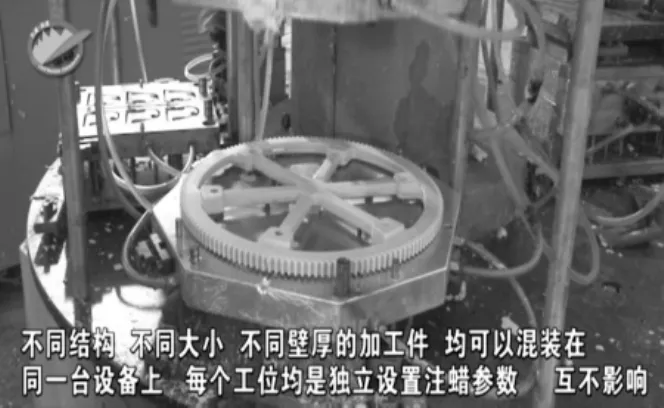

射蜡机整体设计成圆周形,分成6个工位,在圆盘形旋转工作台面上同时安装6副模具,设6副独立的上型导柱,布置6个射蜡口,实现对6副模具进行轮番射蜡,依次保压,循序逐一抽芯及脱模,自动运转,连续生产,使1台射蜡机发挥出6台射蜡机的功效,既减少了设备投入,又节约了作业场地。见图1.

1.2 自动装置

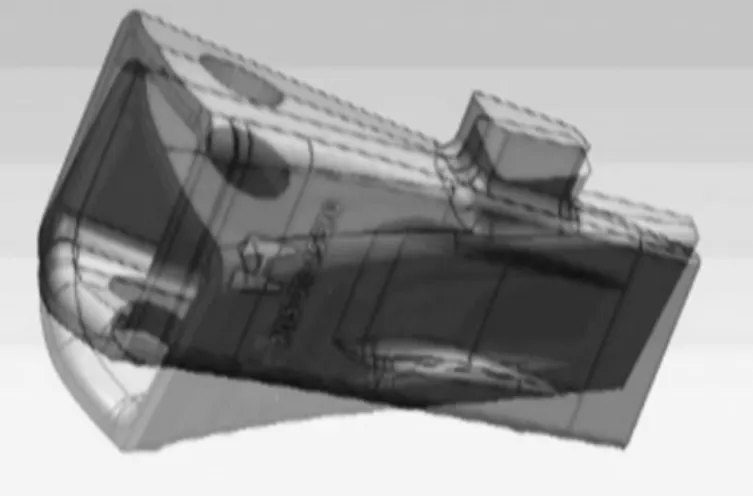

下模固定在射蜡机的工作台面上,上模与导柱连接,实现自动上、下合模和开模。根据每副模具不同的的蜡模形状、结构、大小以及抽芯数量,在控制柜上分别设定每副模具的蜡膏温度、射蜡速度、保压时间、拔出抽芯次序、开模时间、顶出蜡模时间的各项参数、指令,从而保证每个蜡模的质量,切切实实地做到全自动打蜡模。制模全程自动化,特别是模具上的抽芯自动控制及设定,全部采用可靠简易稳定的气动原理结构,抽芯的自动化装、拆控制机构见图2.

1.3 蜡膏供给

精铸厂原有的刨蜡机、化蜡机、调蜡机可以继续配套使用,将调制好的蜡膏自动输入储蜡桶,储蜡桶内设有保温装置,蜡膏输出管和射蜡嘴同样设有保温装置,供6个射蜡嘴按预先设定的工作参数射蜡,压缩空气为整个设备的动力源。

图1 6工位低温蜡全自动射蜡机

图2 模具上的抽芯装、拆机构

1.4 模具冷却

为了使模具不过热,避免产生蜡模缺陷,确保蜡模质量,每副模具的上模板和下模板均采用循环流动水冷却,水源从中频感应电炉的冷却池来,再回流到冷却池中去。这就类似于中温蜡射蜡机的冷却方式,简便实用,如图3所示。

图3 循环水冷却模具

1.5 自动模具

在6工位低温蜡全自动射蜡机上配备自动模具,当射蜡、保压完毕,自动拔出抽芯、上模上升后,顶出机构动作,将蜡模完好齿形无损地顶出,脱模十分顺畅快捷,得到与中温蜡全自动射蜡机同样的脱模效果,图4为蜡模离开下模型腔的状态。

图4 蜡模从下型中自动顶出

目前自动模具呈压型的主流模式,应用于6工位低温蜡全自动射蜡机的产品相当多,选择性地介绍几种典型的有一定难度的产品自动模。见图5、图6和图7.

1.6 开设内浇口

生产中希望在蜡模上将内浇口做出来,特别是异型补缩内浇口更是有必要。6工位低温蜡全自动射蜡机上能配制自动抽芯机构,具有芯块可以从各个方向抽取的优点,图8中的异型内浇口与蜡模组成一体,省去了焊接内浇口的麻烦。

2 应用效果

2.1 产能计算

6工位低温蜡全自动射蜡机运转一圈2 min 20 s一个节拍,若安装6副不同的模具,平均每副模具按4件/模计算,一个工作班的产能为5760件蜡模。

图5 挖掘机斗齿自动模

图6 汽车配件联接器自动模

图7 闸阀自动模

图8 异形内浇口的开设

2.2 用工减少

6工位低温蜡全自动射蜡机上,装6副模具,只要一个人坐着看管,工人变操作为管理,大幅度地降低制模用工成本,因对操作人员的技能要求低,扩大了对于操作人员的选择性。

2.3 环境改善

相对于手工制模,操作工人不仅劳动强度减轻,而且劳动环境得到改善,再也不用穿雨靴上班,避免因双手终日浸泡在水中产生过敏反应之苦。

2.4 免去修模

相对于手工制模,应用低温蜡6工位全自动射蜡机后,蜡模尺寸准确,表面光滑,非但蜡模上不会产生分型线,而且不会有裂纹、鼓胀、凹陷和压不足的缺陷产生,所以蜡模可以不要修模,免去修模工序,缩短生产时间。

2.5 旧模重用

低温蜡6工位全自动射蜡机投入生产之后,对原来用蝶形螺帽紧固的老模具稍作整改,就能使用,不必重新开设新模具。

2.6 价格优势

新产品模具投入成本低,原有调蜡设备、压缩机仍然可以配合使用,尤其是低温蜡6工位全自动射蜡机性能稳定,自动化程度高,产能高,性价比高。

3 结论

低温蜡自动射蜡机与传统的手工蜡枪制模方式相比,操作工的生产条件和劳动环境得到较大的改变,同时稳定了产品质量,提高了生产效率。

[1]吴博.全自动低温蜡压蜡机的应用[J].特种铸造及有色合金,2009(6):541-542.

[2]杨学军.熔模铸造用机械自动压蜡机[J].机械管理开发,2005(4):7-8.

[3]中国铸造协会编.熔模铸造手册[M].北京:机械工业出版社.