高铬铸铁A49的耐磨耐蚀性探讨

2013-11-20张山纲

张山纲

(石家庄强大泵业集团,河北石家庄 050035)

目前我国用于烟气脱硫循环泵(以下简称为脱硫泵)叶轮的主要材料是含碳约1.5%的低碳耐蚀耐磨高铬铸铁,其成分为 w(C)1.5%,w(Cr)28%,w(Mo)2.0%,w(Ni)2.0%,w(Cu)1.5%(以下简称为A49).该合金制造的脱硫叶轮在使用中,一般情况下很适用于烟气循环水工况,表现出耐蚀性和耐磨性很好地结合的特征,但是,在某些电厂使用的脱硫泵叶轮,存在着开裂、耐蚀差的问题,关于开裂的问题,笔者在参考文献[13]中进行了探讨,而对于A49在脱硫装置中的耐磨蚀性的讨论则较少。

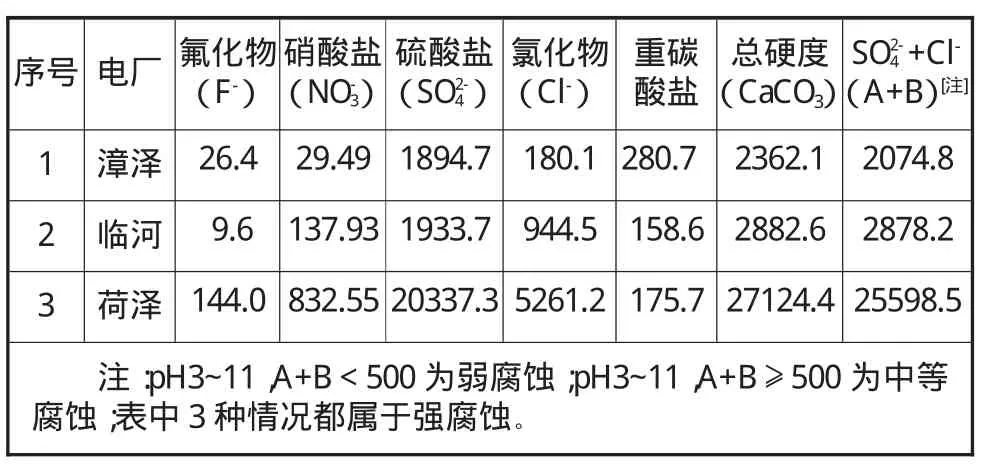

为了方便讨论,现将有关烟气脱硫的有关技术参数简略地介绍一下。循环水含有很高的Cl-离子量,能抵消其他有效阳离子的脱硫作用。同时,循环泥浆中的固体颗粒与叶轮表面在高速下接触,有特殊的腐蚀磨损问题[1]。表1是石家庄强大泵业集团取自不同电厂脱硫泵所输送的循环浆料水质分析的结果,循环水含有很高的硫酸根离子(SO2-4)和氯离子(Cl-),对过流件的腐蚀作用很强。总之,脱硫应用于腐蚀性强的磨蚀工况。

表1 电厂循环浆液水质分析项目结果(mg/L)

从A49合金的本身去探讨其在脱硫过程中耐磨蚀性,以便在生产中控制好影响A49耐蚀性的因素:保护钝化膜、钝化膜耐冲刷、经冲刷的钝化膜能立刻修复、钝化膜适应浓度很高的硫酸根离子(SO2-4)和氯离子(Cl-)的强腐蚀介质。

1 试验经过和结果

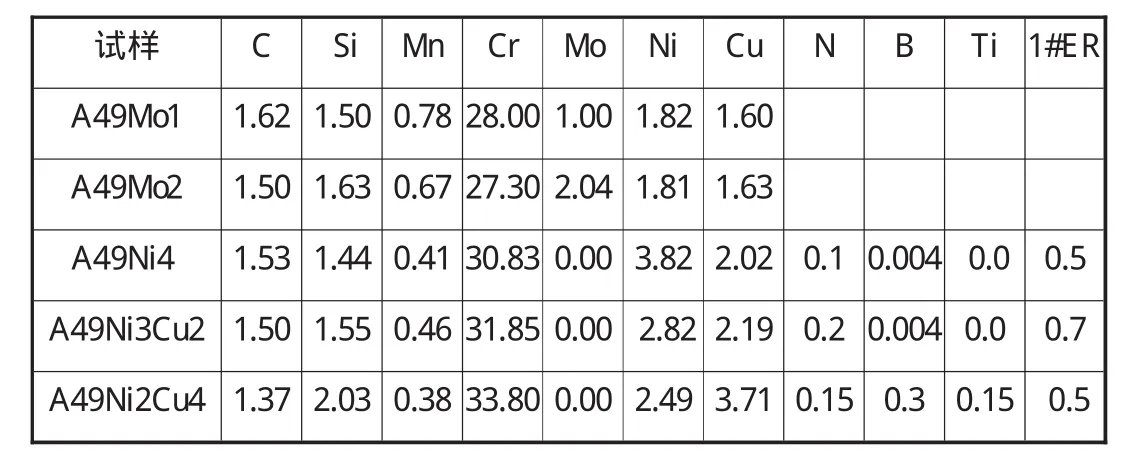

试验的试样化学成分列于表2.试验中A49 Mo1试样,主要检验当A49合金中Mo质量分数降低时对耐蚀性的影响;无Mo试样主要是检验在不添加Mo的A49合金,当添加能够提高基体电极电位和像Mo一样具有缓蚀作用的Ni,以检验该类合金的耐蚀性。

热处理:A49 Mo2和A49 Mo1是按照A49热处

表2 A49试验的化学成分(质量分数,%)

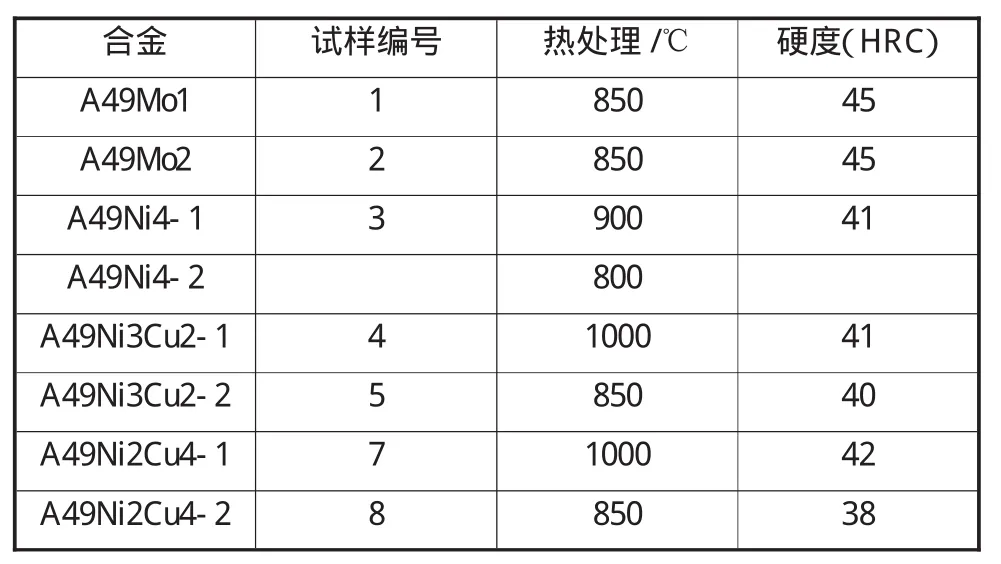

理工艺规程进行,在850℃保持5 h.该工艺规程是根据A49合金的基体是铁素体组织,在凝固冷却过程中产生的晶界贫铬,能够像高铬铁素体不锈钢那样,在650℃~850℃适当保温就能消除晶界的贫铬现象,而提高合金的耐蚀性。其他试样,热处理温度分别为1000℃(按照奥氏体不锈钢那样消除晶界贫铬,以保证合金耐蚀性)和850℃.热处理后硬度的检测结果列于表3.

表3 A49热处理后硬度检测结果

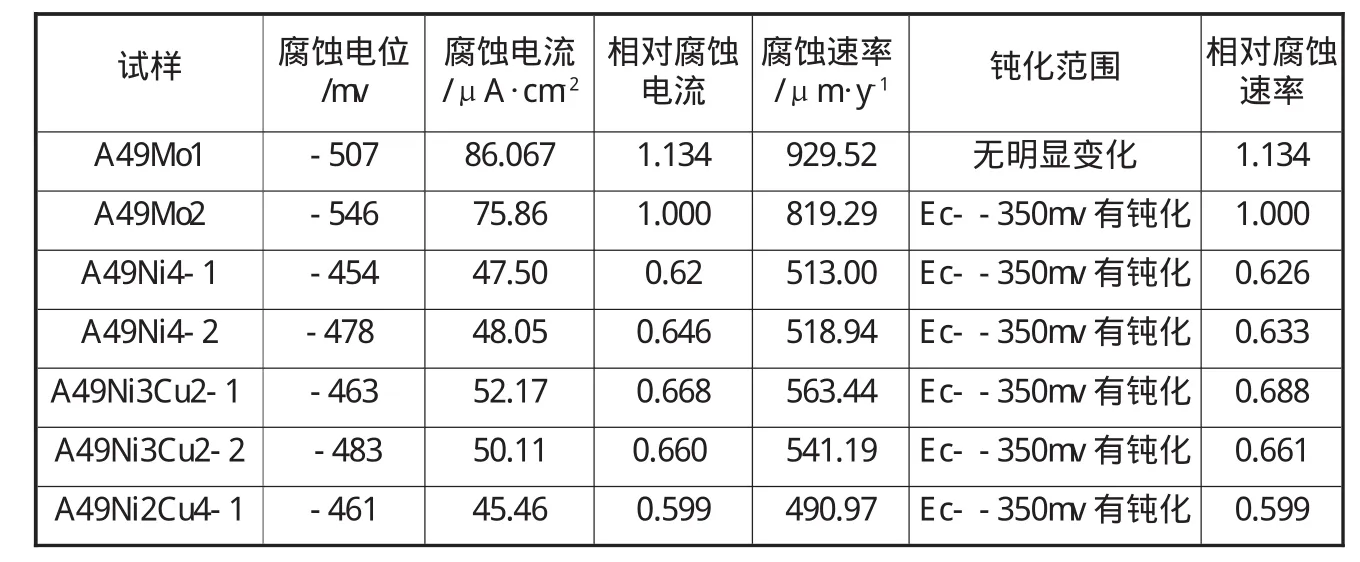

腐蚀试验:腐蚀试样为φ15 mm×4 mm试样,一组3个.腐蚀介质:3.5%氯化钠+1.0%氟化钾+硫酸+水,pH=3.腐蚀温度:25℃.检测项目:腐蚀电位、腐蚀电流、腐蚀速率钝化范围和相对腐蚀速率。腐蚀试验结果列于表4.

试验结果表明,A49 Mo2具有很好的硬度和耐蚀性,A49 Mo1合金中Mo质量分数减少时,耐蚀性降低,不添加Mo、提高Cr、Ni和Cu质量分数的 A49Ni4、A49Ni3 Cu2和A49Ni2 Cu4三种试样,均表现出较好的耐蚀性,但硬度较低。

表4 A49腐蚀电位和腐蚀结果

2 对试验结果的分析

2.1 A49耐烟气脱硫介质磨蚀的充分条件

A49脱硫泵叶轮是在含有固体颗粒的腐蚀料浆中运行,受到磨损与腐蚀交互作用。将浆体腐蚀磨损中材料流失量表示为磨损分量、腐蚀分量和磨损与腐蚀交互作用分量,则下式成立[2]。

式中,W为腐蚀冲蚀磨损造成的材料流失总量,Wcorr为单纯腐蚀失重,Wwear为单纯磨损失重,△W为磨损与腐蚀交互作用失重,△Wc为磨损加速的腐蚀量,△Ww为腐蚀加速的磨损量。随着pH值降低,磨蚀失重量增大,而且交互作用占的比例提高,并以腐蚀加速磨损量项△Ww最为关键。同时,随着磨损的进行,基体表面或者基体与碳化物的边界处移动而形成滑移带,于是出现新生面。这个新生面成为阳极,其余部分为阴极,组成了局部电化学电池。通过局部电池的作用,在新生面上阳极发生溶解,形成腐蚀坑,腐蚀坑前沿的应力集中促进了裂纹的扩展,也促进了腐蚀[3]。

根据公式(1)和(2),在探讨在强腐蚀料浆中使用的A49合金的耐磨蚀性机理时,要将合金的耐蚀性置于第一位,合金的耐磨性也应给予重视。由于A49在脱硫料浆下是选择性腐蚀,即选择的是基体的腐蚀,以及叶轮在运转过程中基体表面的钝化膜处于不断地被冲刷、腐蚀、钝化、钝化膜破坏以及钝化膜修复的过程,因此,A49合金在脱硫介质腐蚀冲刷时能够达到耐磨蚀的充分条件是:

1)基体的表面硬度较高,使其表面耐料浆冲刷,并在冲刷过程中钝化膜不易脱落;

2)基体表面能够产生钝化膜(必要条件);

3)钝化膜耐 Cl-离子破坏[4];

4)钝化膜一旦破坏了也被迅速修复(再钝化),防止锈的扩大[4]。

A49耐磨蚀的四个充要条件中,其中第一条是A49合金特有的,其余三条基本上与高铬铁素体(或奥氏体)不锈钢的重要条件相同。

如何能使A49合金满足四个重要条件,我们在下面逐一进行分析讨论。

2.2 硬度对磨蚀的影响

A49的硬度,由两部分构成,其一是共晶碳化物相,其二是基体组织。共晶碳化物对合金硬度的贡献由共晶碳化物类型M7C3及其体积含量所决定,对于C、Cr质量分数已经确定的A49来说,共晶碳化物对硬度的贡献方面可以不再考虑。基体组织对硬度的贡献,是由其基体的主要相决定。A49的基体组织或是铁素体,或是奥氏体。试验中A49 Mo1和A49 Mo2的基体主要是铁素体,高铬铁素体相的显微硬度高于高铬奥氏体相,再加上Si、Cu在铁素体中固溶强化作用,以及铁素体内仍含有一定量C在热处理冷却过程中对铁素体晶格的畸变强化作用,其显微硬度增加,故宏观硬度也高,达到45 HRC(见表 2)。而提高了 Ni、Cu质量分数的 A49 Ni 4、A49 Ni3 Cu2和A49 Ni2 Cu4试样,由于扩大奥氏体元素Ni和Cu的增加,基体中奥氏体含量增加,因而基体的显微硬度稍低,故这三种试样的宏观硬度都较低一些,经900℃、850℃热处理后硬度分别为41 HRC、40 HRC和 38HRC(见表 2).

A49结构中的共晶碳化物,一方面能够抵抗料浆中固体颗粒的冲刷作用,另一方面能够保护基体表面,使固体颗粒的冲刷作用降低,从而保护基体表面钝化膜。

A49结构中的铁素体相,其作用具有上述四条耐磨蚀充要条件。从硬度方面看,较高的高铬铁素体显微硬度能够抵抗料浆中固体颗粒的冲刷,这使得基体表面的钝化膜能够坚实地附着于基体上不易冲刷掉,也使得Cl-离子、F-离子、SO2-4离子难以破坏钝化膜。

2.3 合金组成对磨蚀的影响

2.3.1 Cr形成基体表面钝化膜,并自行修复钝化膜

钝化膜主要是由 Cr、Mo、Fe的氧化物 Cr2O3、MoO3、FeO、Fe2O3等复合组成,所形成的是非晶态膜[11],钝化膜主要是O-M-O键,这就使金属与溶液界面上形成了一道屏障层,这种由O-M-O键组成的屏障,决定了钝化膜表面的活性点少,钝化膜有较高的化学稳定性,不易受到破坏[5,6]。由此可知,A49合金的耐蚀性,首先决定于固溶到基体中的Cr质量分数,Cr是易钝化的金属,铬与氧结合能生成耐腐蚀的钝化膜,铬含量增加可提高钢的钝化膜修复能力,一般不锈钢中的铬的质量分数必须在12%以上。

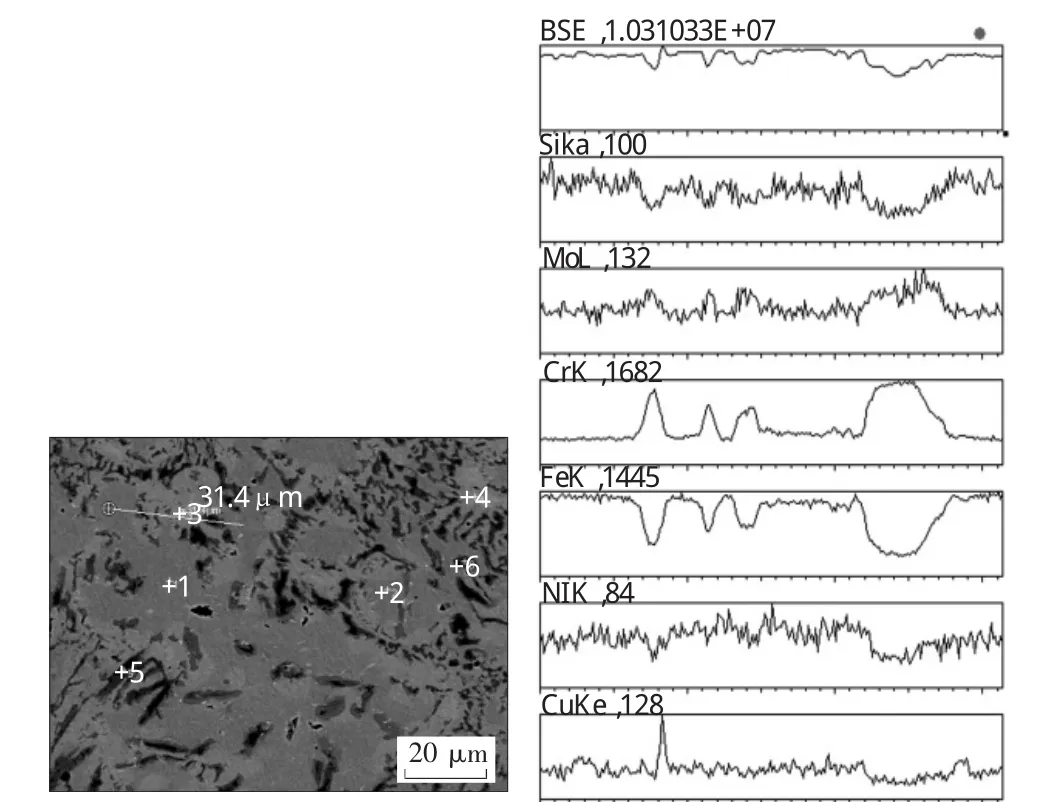

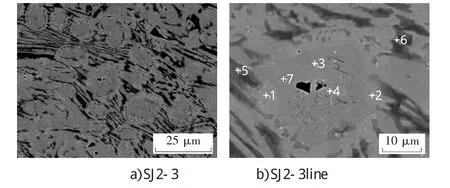

由于A49合金成分含有28%的Cr,所以A49 Mo1基体中的Cr的质量分数,初生铁素体中为16.10%、16.79%,共晶铁素体中为23.16%、21.62%(见表5);A49 Mo2基体中的C的质量分数,初生铁素体中为15.17%、15.59%,共晶铁素体中为16.93%、16.92%(见表6).因此,A49基体能像高铬铁素体不锈钢那样,表面生成钝化膜由因Fe及Cr的氧化物和氢氧化物而形成的非晶氧化膜,厚度约为几纳米,则改变了金属的表面状态,使金属的电极电位大大向正方向跃变,而成为耐蚀的钝态,起到保护材料本体不再腐蚀[4]。随着基体中Cr质量分数的增加,钝化膜内铬原子富集区[7],电极电位也随之提高[8]。Fe-Cr合金固溶体电极电位与其含铬量的关系是,当固溶体中的Cr质量分数大约超过12%时,电极电位发生突变,当超过15%时,电极电位突变接近最高值,当Cr质量分数增加到22%时,固溶体的电极电位基本达到0.2 V[9].对试样进行的基体的电子探针的点成分分析结果表明,两试样基体中的Cr质量分数恰恰能与表4检测的腐蚀电位相对应,A49 Mo1基体中的Cr质量分数较A49 Mo2基体中的Cr质量分数高,其腐蚀电位-507mV(SCE)也比A49 Mo2腐蚀电位-546 mV(SCE)高一些。

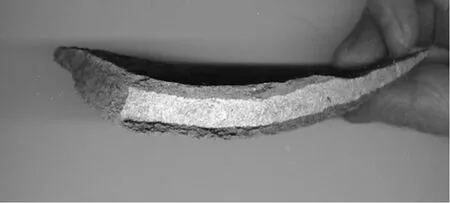

A49基体中Cr质量分数高,能够自行修复钝化膜。由于A49基体像铁素体不锈钢那样,在氧化性介质中表面能迅速生成致密和稳定的钝化膜,而且具有自修复功能[10]。故当A49基体中的Cr质量分数达到15%以上时,即使基体表面的部分钝化膜被固体颗粒破坏后,还能够发生再钝化,尤其是在未除氧的溶液中蚀孔底部是处于钝态,但这种自修复膜的性能较差,并且由于蚀孔的存在,形成有利于再次破坏的几何和环境条件,在适当的条件下,将进一步发生点蚀破坏;同时,完好处的钝化膜性能因点蚀而有所降低[11]。在表4看到,尽管A49 Mo1的腐蚀电位-507 mV(Sce)比A49 Mo2的腐蚀电位-546 mV(Sce)高,但是因基体中的Mo质量分数比A49 Mo2试样的低,所以在Mo保护钝化膜能力较小的情况下,Cr的钝化膜在Cl-离子腐蚀介质中容易受到破坏,耐蚀性明显下降[12]。因其自修复钝化膜的性能较差,所以A49 Mo1的腐蚀电流86.067 μA/cm2高于A49 Mo2腐蚀电流75.86 μA/cm2.在实际应用上,A49 Mo1的耐蚀性也较低,如图1所示。为了使A49适应含Cl-离子和离子多的烟气脱硫介质中使用,还必须利用Mo、Ni、Cu等元素来强化和修复其钝化膜,从而进一步提高其耐腐蚀性能。

图15 #-2泵叶片的裂纹和黑灰色锈蚀层(A49Mo1材料

2.3.2 Mo、Ni、Cu和N对基体表面Cr钝化膜的强化和修复

1)Mo

Mo对基体表面Cr钝化膜的强化和修复。由于Cr钝化后所形成的钝化膜容易受到Cl-离子的侵蚀破坏,再加之Cr修复的钝化膜性能也低,所以必须其他元素进一步强化和修复钝化膜,提高A49的耐腐蚀性能。从表4看到,当A49合金的Mo质量分数从1.0%提高到2.0%时,腐蚀电流从86.067 μA/cm2降低至75.86 μΛ/cm2。随着合金中Mo质量分数的增加,腐蚀电流的降低,这与Mo对A49基体表面钝化膜的强化、保护和修复作用有很大关系。Mo对铁素体钝化膜可以产生以下几种的作用[13]:

(1)钼使钝化膜增厚[24]而强化钝化膜;

(2)钼使钝化膜进一步富铬[14],还能有效地抑制过渡层中铬的贫化[13],从而提高膜的钝化电位,强化钝化膜;

(3)钼优先溶解形成的Mo O2-4离子吸附在钝化膜薄弱区域或参与形成水合氧化物而使钝化膜均匀致密[15]而修复钝化膜;

(4)钼提高了钝化膜对氧的亲合力,促使氧与Cl-竞争吸附而排斥一部份Cl-[16]而保护钝化膜。此外,合金元素钼不仅能提高钝化膜的稳定性,还能有效地抑制过渡层中铬的贫化,使再钝化能力得到改善,从而提高材料的耐点蚀性能。在本实验条件下不发生点蚀的材料,其过渡层都是由于基体含钼而不出现贫铬现象[13]。

2)Ni

Ni对基体表面钝化膜的强化和修复。从表4看到,当合金中Ni质量分数增加时(表4中试样A49 Ni 3 Cu 2和A49 Ni 4),则腐蚀电位从-483、-463 mV,(Sce)提高到 -478、-454mV,(Sce),这表明在A49合金中随着Ni的质量分数mV的增加,腐蚀电位也随之增加。合金中Ni增加而腐蚀电位增加的原因是:

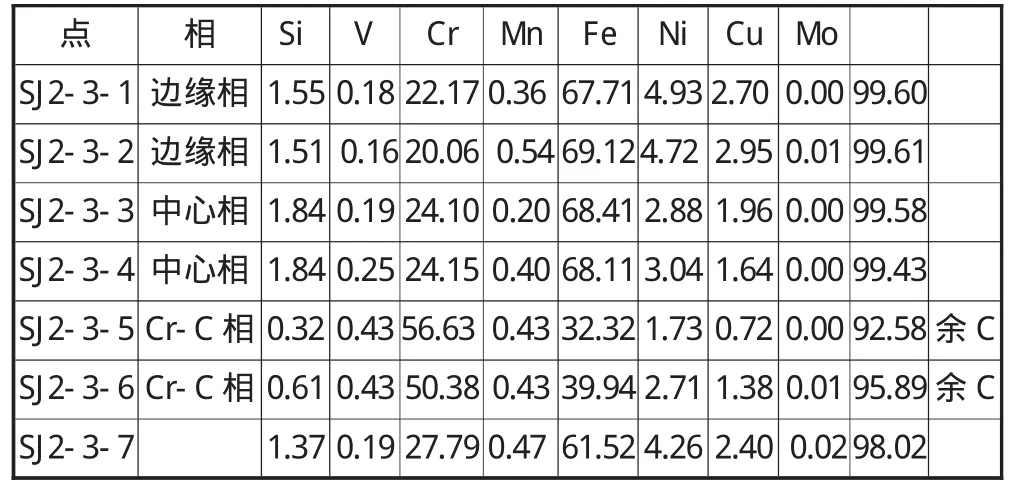

(1)增加合金中Ni质量分数,使基体中Cr质量分数增加。A49 Mo1基体中的Cr质量分数,初生铁素体中为16.10%、16.79%,共晶铁素体中为23.16%、21.62%(见表 5);A49 Ni 4基体中的 Cr质量分数,初生铁素体中为24.10%、24.15%,共晶铁素体中为20.06、22.17%(见表7),尤其初生铁素体中的Cr质量分数超过基体电位突变Cr质量分数11.7%的2倍,这会较大辐度提高基体的电极电位。基体中Cr的质量分数的提高,有助于基体表面的钝化膜的强化和钝化膜的修复能力。

(2)随着合金中Ni质量分数增加,基体中的Ni质量分数也随之增加。A49 Mo1基体中的Ni质量分数,初生铁素体中为1.55%、1.53%,共晶铁素体中为2.17%、2.38%(见表 5);A49 Ni 4基体中的 Ni质量分数,初生铁素体中为2.88%、3.04%,共晶铁素体中为 4.72%、4.93%(见表7)。

(3)随着合金中Ni和Cu质量分数的增加,腐蚀电流降低(见表4)。从表4中看到,腐蚀电流与腐蚀速率之间存在着很好的对应性。试验中腐蚀电流的降低,这因为Ni属于易钝化合金元素,使得合金的自钝化倾向提高[15]。

(4)Ni提高基体的电极电位,减小了金属基体与碳化物间的电极电位差,因此提高了高铬铸铁的耐腐蚀,进而减小了高铬铸铁的腐蚀磨损[3]。

Ni提高基体电极电位和热稳定性的机理概括起来有:①Ni原子与Fe、Cr原子间的杂化(s p)作用。在面心立方结构或体心立方结构中,Ni原子间或Ni-Fe、Ni-Cr原子间一定会出现d轨道的键合电子参与杂化的(s p)轨道,会使这些键合原子的外层电子紧紧地束缚于离子实周围,大大提高了其高熔点、低压缩系数、热稳定性和电极电位[16]。②Ni使基体晶胞的结构能降低。计算奥氏体各结构单元的结构能得知,在不含碳奥氏体的结构能从小到大的排序是:Fe-Ni晶胞的结构能<面心铁晶胞的结构能<Fe-Cr、Fe-Mo晶胞的结构能;在含碳奥氏体的结构能从小到大排序是:Fe-C-Ni晶胞的结构能<Fe-C-Cr、Fe-C-Mo晶胞的结构能[17]。结构能越低,则耐蚀性越好。③Ni降低基体中C质量分数。Ni是提高C原子活度系数的元素[18],在凝固过程中能够降低碳在奥氏体中的溶解度[19],从而增加基体中Fe-Ni晶胞、Fe-Cr、Fe-Mo晶胞的数量,降低基体晶胞的结构能。④稳定钝化膜。镍在钝化膜下的富集,可以避免钝化膜的还原,增加膜的稳定性[22,5],使材料具有更好的不锈性和耐氧化性介质的性能,且随着镍含量增加,提高非氧化介质的耐蚀性。⑤增加合金的镍含量,可使3号合金的钝化范围更宽、过钝化电位更正。这表明,镍在合金中可以起到稳定合金表层钝化状态的作用并有助于延长发生孔蚀核的诱导时间[6]。

3)Cu

在A49合金中,含有1.25%Cu,其目的是提高钝化膜的厚度和修复钝化膜的性能。在试验中,当A49合金中的Cu的质量分数从2.0%增加到4.0%时,材料的腐蚀电位基本未有变化,但腐蚀电流和腐蚀速率降低得较多(表4中试样A49 Ni 3 Cu 2和A49 Ni 2 Cu 4),这表明Cu能够提高A49的耐蚀性,其与A49基体成分大体相同的4 Cr 13钢所做的腐蚀试验一致[21]。含1.3%Cu的4 Cr 13钢与不含Cu的4 Cr 13钢试样,在温度25℃的10%的盐酸溶液中浸泡24 h的腐蚀试验,结果证明:4 Cr 13钢的腐蚀速率为68 g·m-2·h-1,加入铜后4 Cr 13钢腐蚀速率降低为 16 g·m-2·h-1.综合文献资料,Cu提高 A49耐腐蚀性能的机理可以概括为:

(1)钝化膜变得致密。随着铜加入量的增加,不锈钢表面产生的氧化膜变得致密,不锈钢的腐蚀减缓,耐蚀性提高[24]。

(2)Cu和Cr有叠加效应。在铁素体不锈钢中,Cr和Cu有叠加效应,能够进一步增强Cr在钝化膜上的富集并使钢材在受到腐蚀后再次钝化[4]

(3)Cu2+具有较好的抗还原性腐蚀能力。以Cu2+形式在表面还原富集,降低不锈钢的活性溶解速度,有效地促进了不锈钢钝化膜的形成,从而显著提高其在稀硫酸中的耐腐蚀性能[24,4]。

4)N

本次试验中在A49 Ni 4加N是为提高合金的铸造工艺性能,但在双相不锈钢中,N能够显著改善钢的耐蚀性。N在双相不锈钢中所具有的作用,也可能对A49基体产生同样的作用,具有一定的参考价值。氮的作用机制[23]:

(1)钢中的氮溶解后,消耗小孔或缝隙溶液中的H+,形成N H4+,阻止小孔中的pH值下降,促使小孔扩展前钝化。

(2)氮在钝态表面的富集。氮主要富集在金属与氧化物的界面上。约1 nm厚,这是含氮钢改善耐腐蚀的原因。

(3)氮在活性表面的富集,Newman等提出氮溶解成N H4+,在足够正的电位下,它的速率远较金属阳极溶解的速率小得多,氮原子富集在活性表面,阻挡金属的进一步溶解。吴玖等研究当25 Cr-6 Ni-3 Mo合金中当加入0.28%的氮时,氮的富集十分明显,最高含氮量是基体含氮量的14倍。在氮富集区内钼量分布较少,而钼富集在疏氮的区域内靠近基体的一侧,因此认为氮的富集使表面膜不易破坏,而钼则有利于钝化。

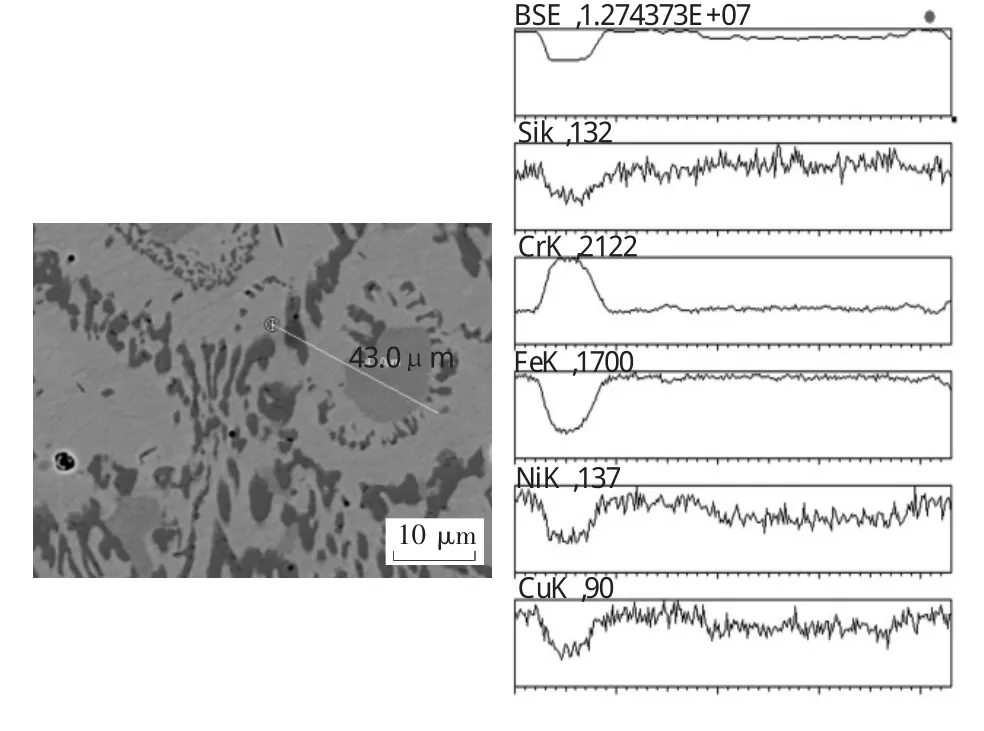

图3 A49Mo1的线扫描结果

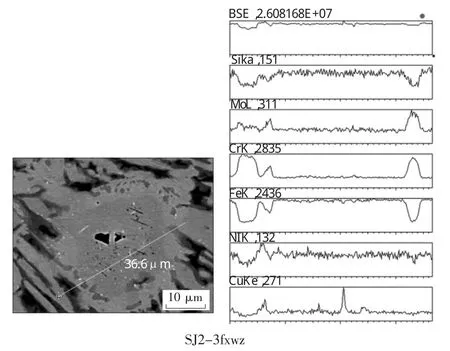

图4 A49Mo2的扫描金相照片和电子探针的点成分分析

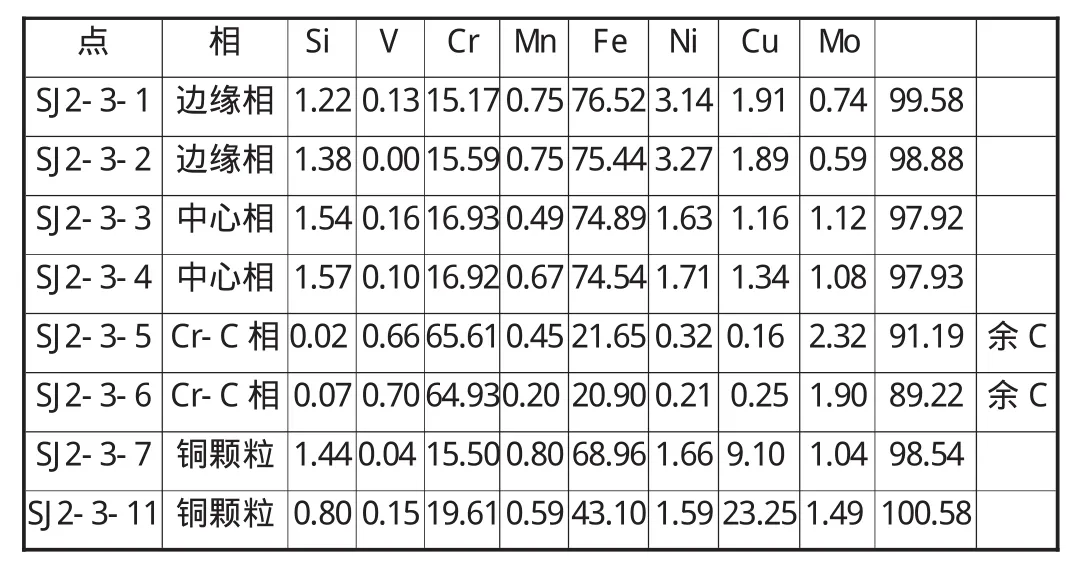

表6 SJ2-3的电子探针的点成分分析结果(质量分数,%)

图5 A49Mo2的线扫描结果

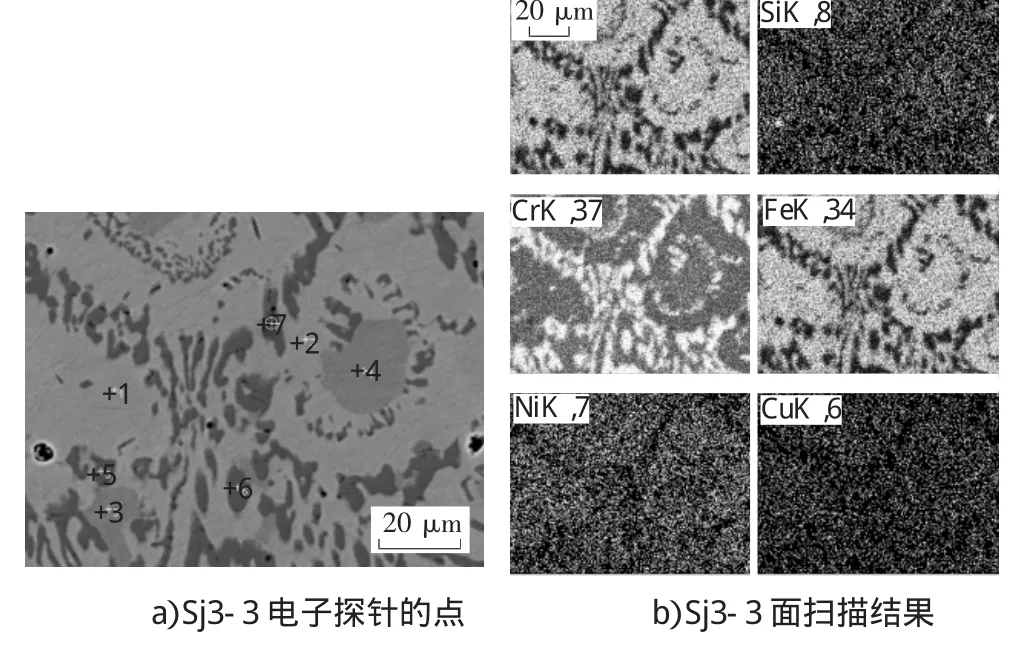

图6 A49Ni4的扫描金相照片和电子探针的点成分分析的面扫描结果

表7 Sj3-3的电子探针的点成分分析结果(质量分数,%)

图7 A49Ni4的线扫描结果

3 结论

1)A49合金中Cr元素,在脱硫循环水介质中,具有很好的钝化能力和修复钝化膜的能力,但钝化膜修复能力较差。

2)当A49合金中Mo的质量分数从1.0%提高到2.0%时,腐蚀电流从86.067 μA/cm2降低至75.86 μA/cm2.

3)合金中Ni的质量分数从2.0%增加到4.0%时,则腐蚀电位提高、腐蚀电流降低。

4)A49合金中的Cu的质量分数从2.0%增加到4.0%时,材料的腐蚀电位基本未有变化,但腐蚀电流和腐蚀速率降低的较多。

[1]F.C.里森费尔德.气体净化[M].北京:中国建筑出版社.96-107.

[2]朱国庆,郑仲甫,张茂勋.铬对低碳高铬铸铁性能的影响[J].热加工工艺,2008,37(1):15-17.

[3]石井和秀,石井知洋,太田裕树,全英实.无Ni、Mo高耐腐蚀铁素体不锈钢 JFE443CT[J].本钢技术,2012(2):40-43.

[4]林凡,张少宗,施瑞鹤.高铬镍不锈钢钝化膜及其耐腐蚀性能[J].上海交通大学学报,2000,34(8):1014-1017.

[5]林凡,张少宗,施瑞鹤.高铬镍不锈钢的腐蚀电化学特性[J].材料保护,2000(03):50-52.

[6]亓芳,王欣增,陆世英.高纯铁素体不锈钢在湿法磷酸中的耐蚀性及机理探讨[J].钢铁研究学报,1989(S1):83-90.

[7]金镇源.含铌铁素体不锈钢的电化学行为和钝化膜中各元素的分布[J].中国腐蚀与防护学报,1985(1):46-53.

[8]咸阳机器制造学校.合金钢与热处理工艺学[M].北京:机械工业出版社,1979,191.

[9]陆世英,张延凯,康喜范.不锈钢[M].北京:原子能出版社,1995.

[10]李运超,严川伟,段红平.交变电场对镍铬合金点蚀破坏的再钝化修复研究[J].中国腐蚀与防护学报,2003,23(2):29-35.

[11]徐增华.金属耐蚀材料[J],腐蚀与防护,2001,22(4):46-48.

[12]华惠中,赵国珍,李丽霞.Fe-Cr-Mo系铁素体不锈钢在中性氯离子介质中钝化膜及其破坏的XPS研究[J].中国腐蚀与防护学报,1987(04):4-7.

[13]张山纲.Mo致A49铸件开裂机理探讨[J].铸造设备与工艺,2013(3):37-40.

[14]业成,刘桐生,黄文龙,等.0Cr18Ni9奥氏体不锈钢在低浓度氯化钠溶液中的裸金属钝化特性[J].南京工业大学学报(自然科学版),1999(02):52-55

[15]RW卡恩.物理金属学[M].北京:科学技术出版社,1984:53.

[16]张国英,张辉,曾梅光.新型钢材料强韧性与微结构[M].北京:科学技术出版社,2005:113.

[17]西澤泰二.微观组织热力学[M].北京:化学工业出版社,2006:76-78.

[18]于福洲.金属材料的耐腐蚀性能[M].北京,科学技术出版社,1982:212.

[19]姜越,艾莹莹,周蓓蓓,等.马氏体时效不锈钢钝化膜XPS研究[J].腐蚀与防护 2012(10):28-32.

[20]耿鸿明,吴晓春,汪宏斌,等.铜、硫元素对4Cr13不锈钢切削性能及耐腐蚀性能的影响[J].钢铁研究学报,2008,20(8):45-48.

[21]金云学,张艳,戴安伦,等.铜对铬锰不锈钢耐蚀性的影响[J]腐蚀与防护,2009(10):713-716.

[22]吴玖.双相不锈钢[M].北京:冶金工业出版社,1999:106-108.