色差公式的发展及其在织物颜色评价中的应用

2013-11-19金肖克张声诚李启正祝成炎

金肖克,张声诚,李启正,杜 磊,祝成炎

(1.浙江理工大学a.材料与纺织学院;b.先进纺织材料与制造教育部重点实验室,杭州310018;2.浙江三志纺织有限公司,浙江长兴313109)

在实际生产中,纺织品颜色及色差控制是纺织品品质保证的重要因素,其中色差量化能保证颜色色差的顺利传输、保存、交流。随着纺织品色差控制的发展趋于高速化、自动化和交互化,设定合适的宽容度及色牢度评价能判断各批次的纺织品的优劣,而对纺织品颜色同色异谱评价能保证颜色在任何条件下符合要求。

色差公式在一些与颜色相关的行业,如纺织、服装、整形外科、视觉艺术和图像等已被广泛使用。特别是在纺织工业中,在印染及交织混色等方面对颜色品质的要求日益增高,以往通过目测评价的方法无法实现色差的量化及传输。而随着计算机处理能力的增强,各类测配色系统的出现,测色仪器的发展,色差公式在织物颜色评价中的也起着越来越重要的作用。当然,从色差公式的诞生后,其自身也经过了一段很长时间的发展,各类新的色差公式的提出都解决了原色差公式一部分缺点,使得色差值获得与视觉日趋一致的效果,在性能上日益完善,相关颜色空间的均匀性同样得到了改善。

1 纺织行业内颜色评价采用的色差公式

尽管随着国外对色差公式研究的深入及色差公式的发展,国内纺织行业颜色评价中采用的色差公式均不同,而不同的色差公式也存在着各自的优缺点,故而在实际应用中需选用合适的色差公式,目前而言,在多数情况下CIEDE2000是最优的色差公式。

在印染行业中,普遍采用CMC色差公式。在涂料行业,普遍使用CIELAB色差公式。吴开峰等[1]对比了CIELAB和CIEDE2000,探讨了这两类色差公式在不同色域的表现,得出CIEDE2000的表现优于CIELAB的结论。而在织物配色效果的评价中,最常用的色差公式为CIELAB,陈英等[2]对彩色棉的色变的评价采用了CIELAB(1974)色差公式,并探讨了不同色变条件下,色差值与视觉上的不一致,并制定了不同的标准用于评定棉色变。而在基于图像的纺织领域,如近年来兴起的纺织数码测色领域及基于图像的织物分析等领域,CIEDE2000并不一定是最适合的公式,张玉发[3]分析了多类色差公式在分析图像方面的表现,得出 CIE94色差公式的效果比CIEDE2000更佳的结论。

据文献[4-5]分析,CIEDE2000因其是目前理论上最为接近人类视觉的色差公式,故应在纺织、印染行业中逐渐推行CIEDE2000。由于CIEDE2000色差公式需要就观察条件的不同而制定不同的参数因子,所以基于不同观测条件下参数因子的选择仍需要进一步的深入研究。另外,由于CIELAB颜色空间仍是不均匀的颜色空间,最为先进的CIEDE2000也无法做到使得色差值与视觉观测效果完全一致,故在实际应用中,仍需重新修正。

为使纺织领域的颜色工作者更好地理解和应用色差公式,故对色差公式的应用和最新发展进行梳理。

2 色差公式的应用

色差公式在织物评价中最重要的应用便是结合测配色系统达到颜色品质评估及控制的目的,色差公式用于量化样品间颜色的差异变化。通常,这样的工作都是由有经验的配色师操作,但是为了减少劳动力的消耗,节约时间,同时为使之更为客观和精确,会应用色差公式结合测配色系统加入到测色仪器的方法,即仪器化的测色方法代替目视评估。

一些典型的颜色品质控制的任务包括:1)颜色差异量化及设定色差的宽容度以做出合格/不合格的决定;2)评估样品的色牢度;3)预测一对样品间的同色异谱效应。

2.1 色差量化及容忍度设定

在工业生产颜色品质评估中,以量化的色差来表示样品颜色间的差异比用肉眼对比的方式更为准确。同时,量化的数据更方便传输和管理。

在相同色区的颜色比较色差时,色差公式与采用目视法测色差具有很好的一致性;而在不同色区的颜色比较色差时,由于颜色空间的不均匀性及人眼对不同色区或不同明度的敏感度不同,采用色差公式与目视法测色差的一致性不佳,但随着色差公式的发展,色差公式对应的颜色空间的均匀性不断增加,以CMC(kl︰kC)为例,就已改善了两者间的一致性,在实际生产中的应用也日益广泛,而CIEDE2000的颜色空间均匀性则比 CMC(kl︰kC)更佳。

成功的颜色品质控制很大程度上依靠于一个可靠的色差公式。此外,也需要设立容忍度的量级,用于判断一批产品在容忍度之内(合格)或在容忍度之外(不合格)。容忍度即是实际生产的产品的颜色对于标准样品所能容忍的色度偏差。制定色差容忍度需根据买卖双方的个人要求,综合考虑可觉色差、控制色差的成本等因素,一般采用CIE L*a*b*颜色空间,或可加上明度、色调、饱和度用图解的方式制定色差容忍度,用于评价织物颜色是否合格,达到颜色品质控制的目的。

2.2 色牢度评价

织物颜色牢度是指有色的织物的颜色经受不同方式的处理(如光照、水洗等)而颜色不变的能力。色牢度的评级传统上采用目视评级的方式,而目视评级由于其自身的缺点,不如基于色差公式的仪器评级,后者能克服人为因素所带来的种种误差。

对色牢度仪器评级一般是用仪器测定原织物及经过处理织物样品的相关色度值,再用公式转化为相应的灰卡级数。

2.3 同色异谱评价

色差公式的另一个应用便是预测样品间同色异谱的程度。国际照明标准词汇把同色异谱定义为:一对光谱不同的颜色在某一观测条件下拥有相同的三刺激值。有几个因素会影响同色异谱效应:照明体,观测者,几何条件等。

在很多情况下,在织物印染行业中,使用理想的一系列着色剂来获得光谱匹配的颜色是不可能,故只能配出同色异谱色,同时需降低两样品间的同色异谱程度(同色异谱程度越低,在不同条件下,颜色差异便变化越小),使配出的颜色同标准样品之间的色差几乎不受条件改变的影响。同色异谱程度可用同色异谱指数表示。根据国家标准GB/T 7771—2008《特殊同色异谱指数的测定 改变照明体》计算同色异谱指数来评定织物的同色异谱程度。

3 色差公式的发展

色差公式的发展可以分成3个阶段。在1976年之前,有超过20个独立的色差公式派生出来。它们可以被归纳为3类:基于麦克亚当椭圆的,基于孟塞尔新标的,以及从CIE三刺激值颜色空间转换过来的。一些公式在今天仍然有所应用。在每一类别中一些比较有代表性的色差公式是FMC2,ANLAB和Hunter LAB。然而,在1976年CIELAB和CIELUV被推广之后,依然取得了十分有意义的进步。

早期的公式主要是基于孟塞尔及麦克亚当数据集推导出的,在这些实验中的观察条件同纺织业或者印刷业等主要测定样品表面颜色的产业的观测条件是非常不同的。从1976年后,进行了一系列的关于颜色辨别的实验,这些实验都是采用了表面积很大的样品,并且都是在典型的产业观测条件下进行的。McDonald[6],Luo 和 Rigg[7-8],RIT-Dupont[9-10],Kim 和 Nobbs[11],Witt[12],Chou[13],Cui[14]等展开了一系列实验(采用了大量的观测者,大量的样品,更小的观测者变化的实验手段),收集到了这些重要的数据集。这些数据集被用于提出或者核实一些更为先进的色差公式:CMC(kL︰kC)[14],BFD(kL︰kC)[15],CIE94[16]和LCD。通常来说,每一个公式的提出都需要1~2个数据集。最终,所有的这些数据集都被用于提出CIEDE2000色差公式。这些较先进的公式都有一个共同的特征:它们都是CIELAB的改进版,并没有和自己相关的颜色空间。有3个方程式是被CIE和ISO等国际标准组织所接受的,它们是CMC,CIE94和 CIEDE2000。

3.1 CIE L*a*b*(CIELAB)色差公式

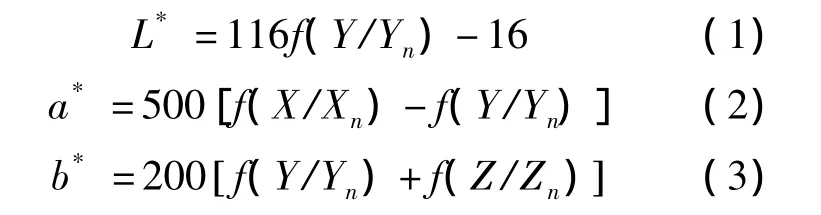

1976年,CIE分别对基于加法混色(如电视)和减法混色(表面着色)的相关行业推荐了2个并非完全均匀的颜色空间:CIELAB(CIE L*a*b*)或CIELUV(CIE L*U*V*)。尽管这2个公式在当时的有效实验数据的一致性不好,但是至少它们同样和别的代替公式一样能很好发挥作用。相比于CIELUV,CIELAB的使用较为广泛,尤其是在表面颜色行业中。CIELAB色差公式中的 L*a*b*分别如下式所示:

其中f()I=I1/3,I>0.008 856,否则 f()I=(7.787I+16)/116。

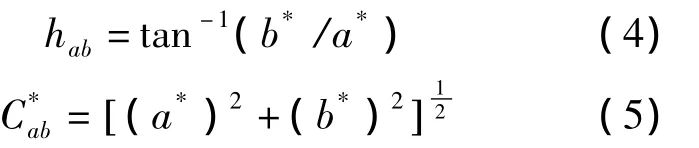

式中:X,Y,Z 是样品的三刺激值,和 Xn,Yn,Zn分别是样品和特别设定的参考白色CIE标准照明体照射在完全漫反射体上,然后反射到人样中的三刺激值。通过把矩形a*,b*坐标轴转换到极坐标,定义相关联的色相和饱和度。明度(L*),饱和度(C*)和色调(hab)与对应的感知的颜色属性相关,所以可使当描述颜色时更易于理解,公式为:

式中:hab为色调角,C*为饱和度值。色差由ΔE*ab表示,可由CIELAB颜色空间中标准和样品间的距离表示,公式为:

式中:ΔL*、ΔH*和ΔC*是CIELAB空间中明度差、色相差和饱和度差。

虽然CIELAB色差公式绝不是最完美的,但其颜色空间仍是使用最广泛的,主要是因为很容易根据颜色空间的图上的位置找到对应的颜色。

3.2 继CIE L*a*b*后的色差公式

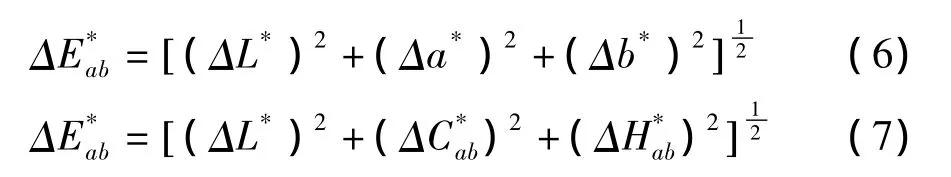

3.2.1 CMC(kl︰kC)and JPC79 色差公式

McDonald在J.P.Coates公司收集到了1套全面的数据集。这些数据集被用于推导JPC79色差公式。在后一阶段,SDC的CMC的成员进一步研究此公式,并修正了JPC79色差公式的一些异常。修改后的公式被命名为CMC(kl︰kC),现在仍是纺织行业的ISO标准。

式中:ΔL*、ΔH*和 ΔC*是 CIELAB 空间中明度、饱和度和色调的差。kl、kC和kH参数分别为根据实际情况许可明度、饱和度和色调的权重。

为了预测纺织品中色差是否在可接受范围内,人们发现最好的kl和kC的值分别是2和1。而如果是为了预测纺织品的色差是否是在可感知范围内,kl和kC的值则需同样为1。

根据此CMC色差公式的恒量ΔE可被理解为分别有着klSl,kCSC和SH半长轴的CIELAB L*C*H两极空间的椭圆形方程式。其色度椭圆指向无色轴。

3.2.2 CIE94(kL:kC:kH)色差公式

Berns等在罗切斯特技术学院(RIT)使用了有光泽的丙烯酸涂料也积累了一系列视觉评估数据。此数据集被命名为RIT-Dupont[18]。公式(9)给出的色差公式,和CMC(l︰C)色差公式有类似的结构,但是具有简单加权的功能,能很好的同他们的数据相符合。他们认为CMC色差公式过于复杂。在使色差公式符合一个特定的数据集或者一系列实验数据集时,通过使公式更为复杂往往能达到更好的符合效果。后来,CIE在1994年推荐此公式进行试验,因此该色差公式被命名为CIE94。CIE94色差公式为:

kL、kC和kH这些参数是受如亮度水平、背景、纹理等实验条件变化的因素。除了纺织行业,推荐在色差公式所有的应用中的参数都选择1值。对纺织行业而言,kL应该选择2,kC和kH则应选择1,即是CIE94(2︰1︰1)。参数的选择因行业的不同而不同,以行业的典型观测条件作为选择的依据。

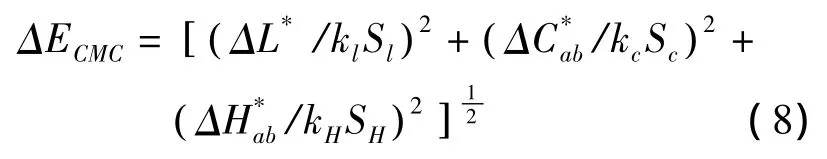

3.2.3 CIEDE2000 色差公式

在CIE94色差公式的提出之后,有另外2个由不同组织推荐的单独的方程式共存,如ISO提出了CMC(kL︰kC)、CIE 推荐了 CIE94。然而,这些公式都是由2个主要的数据集推导的:Luo&Rigg和RIT-Du-Pont。结果表明CMC和CIE94色差公式几乎都不能模拟在蓝色区域的实验数据。对这2个色差公式详细的比较揭示了它们在预测明度色差的两者间的差异,同时它们在预测灰色及蓝色区域的色差都存在错误。

为了解决上述缺陷,CIE技术委员会的成员挑选了3组实验数据集:Luo& Rigg,RIT-Dupont,Kim &Nobbs&Witt。且接着提出了名为CIEDE2000的色差公式。它包含对CIELAB的5个改进:1个明度权重函数(SL);1个饱和度权重函数(SC);1个色调权重函数(SH);1个介于饱和度和色调差异的交互项(RT),用于改善公式对蓝色的性能;1个重新调整CIELAB a*的因素(1+G),用于提高公式对灰色的性能。CIE94和CMC色差公式仅仅只包含前3项改正,故同CIEDE2000相比,在蓝色和中性区域色饱和度的差异有非常显著的变化。Melgose和Huertas随后同样发现:相较于CMC,就包含上述4个数据集的综合数据集的95%置信区间的统计数据而言,CIEDE2000更为精确。

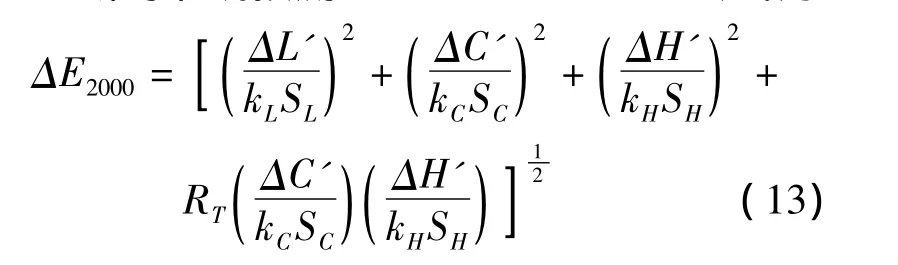

最新公布的实验数据也核实了CIEDE2000的性能。他们都得到了一个同样的结论:CMC、CIE94和CIEDE2000很大程度的超越了CIELAB。然而,这几类色差公式在准确度上相差并不大,除了在蓝色及近中性轴区域,而只有CIEDE2000色差公式能做到对这一区域的准确预测。CIEDE2000色差公式为:

式中:kL、kC和kH参数分别为根据实际情况许可明度、饱和度和色调的权重。SL、SC及SH分别是明度权重函数、饱和度权重函数和色调权重函数,RT为交互项。

3.3 色差公式的发展趋势

总的来说,色差方程式在经历了30年的发展之后,获得了一个较完善的色差公式CIEDE2000。然而,关于色差的研究依然在进行中,依然有待解决的问题:1)几乎大部分的努力都用在了对CIELAB的改进中,最后获得了CIEDE2000色差公式。为了符合实验得出的数据集,CIEDE2000色差公式包含了对CIELAB的5个改正。同时,派生出一条基于从一独特的颜色视觉理论而来的视觉上均匀分布的颜色空间的色差公式非常具有现实意义。一个基于颜色外观模型如CIECAM02[19]的均匀的颜色空间,可能是一个理想的解决方案。2)所有的色差公式只能应用于一个供参考的观测条件[20-21],正如CIE确定的那些观测条件。若能派生出一条能把如光源、样品大小、色差程度、背景和亮度水平都纳入考虑的参量化的色差公式就非常实用。3)几乎所有的色差公式都仅是为了评估大的单件的样品或者曲面的颜色差异[22],越来越多的实际应用上都需要预测照片化的图像间的颜色差异[23]。现今的色差公式并没有能把评估这些图片时的立体变化纳入考虑的必需的部件。因此,提出一个能解决这个问题的色差公式是相当急需的。

4 结语

尽管色差公式经过多年的发展,仍然没有提出一组完美的色差公式,即使是当下最为先进的CIEDE2000其空间依然不是一完全均匀的颜色空间。故基于CIEDE2000的后继的研究同样具有现实意义,对包含提高及改进包括织物颜色评估方面在内的各个行业的颜色品质控制中都具有现实意义。当然,在同测配系统及仪器的结合后,在国内的生产中有了更为广泛的应用,但是同国外精确的颜色品质控制相比,国内仍然是相对落后的。在国内很多的企业工厂的实际生产中依然还是较多的依靠人工,而不是通过色差技术达到对织物颜色品质的精确评价及控制,这也是国内纺织品的品质难以达到国外水准的一个主要原因。

在目前纺织品颜色控制及评价中,采用CIEDE2000色差公式是最佳的选择,而如今大部分企业并没有选用 CIEDE2000,而是采用了 CMC或CIELAB色差公式;建议选用CIEDE2000色差公式,同时需根据实际情况进行修正。在颜色值不是对纺织品直接测色获得的情况下,要对纺织品颜色控制及评价,CIEDE2000并不是最好的选择,可选择如CIE94等色差公式。另外,国内关于色差公式、颜色空间等的研究仍然匮乏,研究多集中在应用中,希望研究者能就颜色的原理展开一系列的研究。

[1]吴开峰,李辉良.CIE2000色差公式在涂料色差评定中的应用[J].上海涂料,2010,48(6):27-30.WU Kaifeng,LI Huiliang.Application of CIE 2000 color difference formula in coatings'color difference assessment[J].Shanghai Coatings,2010,48(6):27-30.

[2]陈英,关颖.测色配色系统在彩色棉色变评价中的应用[J].北京服装学院学报,2004,24(2):52-55,61.CHEN Ying,GUAN Yin.Application of color-measuring and color-matching systems in evaluating the discolor of colored cotton [J]. Journal of Beijing Institute of Clothing Technology,2004,24(2):52-55,61.

[3]张玉发.色差公式的研究及其对图像主色提取的影响[J].光电技术应用,2010,25(6):56-58.ZHANG Yufa.Research on color difference formula and its influence on extracting dominant colors[J].Electro-Optic Technology Application,2010,25(6):56-58.

[4]黄敏,刘浩学,廖宁放.基于CIEDE2000色差公式权重函数修正的研究[J].包装工程,2008,29(1):33-35.HUANG Min,LIU Haoxue,LIAO Ningfang.Revision of the weight functions of CIEDE2000 color difference formula[J].Packaging Engineering,2008,29(1):33-35.

[5]郑元林,刘士伟.最新色差公式:CIEDE2000[J].印刷质量与标准化,2004(7):34-37.ZHENG Yuanlin,LIU Shiwei.Latest color-difference formula:CIEDE2000[J].Printing Quality & Standardization,2004(7):34-37.

[6]MCDONALD R.Industrial pass/fail colour matching.(part I):preparation of visual colour-matching data[J].Journal of the Society of Dyers and Colourists,1980,96(7):372-376.

[7]LUO M R,RIGG B.Chromaticity-discrimination ellipses for surface colours[J].Color Research & Application,1986,11(1):25-42.

[8]LUO M R,RIGG B.BFD(l:c)colour difference formula(part I):development of the formula[J].Journal of the Society of Dyers and Colourists,1987,103(2):86-94.

[9]ALMAN D H, BEMS R S, SNYDER G D, et al.Performance testing of color:difference metrics using a color tolerance dataset[J].Color Research & Application,1989,14(3):139-151.

[10]BEMS R S,ALMAN D H,RENIFF L,et al.Visual determination of suprathreshold color-difference tolerances using probit analysis[J].Color Research & Application,1991,16(5):297-316.

[11]KIM D H,NOBBS J H.New weighting functions for the weighted CIELAB colour difference formula [J].Proceedings of AICColor 97 Kyoto,1997(1):446-449.

[12]WITT K.Geometric relations between scales of small colour differences[J].Color Research & Application,1999,24(2):78-92.

[13]CHOU W,LIN H,LUO M R,et al.The performance of lightness difference formula[J].Coloration Technology,2001(11):19-29.

[14]CUI G,LUO M R,RIGG B,et al.Colour-difference evaluation using CRT colours(part I):data gathering[J].Color Research & Application,2001,26(5):394-402.

[15]CLARKE F JJ,MCDONALD R,RIGG B.Modification to the JPC79 colour-difference formula[J].J Soc Dyers Col,1984,100(4):128-132.

[16]LUO M R,RIGG B.BFD(l:c)colour difference formula(part II):performance of the formula[J].Journal of the Society of Dyers and Colourists,1987,103(3):126-132.

[17]CIE 116-1995. Industrial Colour-Difference Evaluation[EB/OL].[2012-09-16].http://div1.cie.co.at/?i_ca_id=551&pubid=35.

[18]MELGOSA M,HITA E,POZA A J.Suprathreshold colordifference ellipsoids for surface colors[J].Color Research& Application,1997,22(3):148-155.

[19]CIE 159-2004.A Colour Appearance Model for Colour Management Systems:CIECAM02[EB/OL].[2012-09-16].http://div 8.cie.co.at/?i_ca_id=623&pubid=200.

[20]CIE 101-1993. Parametric effects in colour-difference evaluation[EB/OL].[2012-09-16].http://div1.cie.co.at/?i_ca_id=551& pubid=33.

[21]GUAN S S,LUO M R.Investigation of parametric effects using large colour differences[J].Color Research &Application,1999,24(5):356-368.

[22]ZHANG X,WANDELL B A.A spatial extension of CIELAB for digital color image reproduction[J],Journal of the Society for Information Display,1996,5(1):61-63.

[23]HONG G,LUO M R.Perceptually based colour difference for complex images[C]//CHUNG R,RODRIGUESA.9th Congress of the International Colour Association.Rochester,2001:618-621.