纠偏装置设计分析

2013-11-18郑忠良

马 鹏 郑忠良 刘 辉

(中国二重重型机械设计研究院,四川 618000)

在冷轧板带的生产过程中,由于带钢的板形不平直,或机械设备加工安装等原因,均可能产生带钢跑偏现象,影响生产。为保证产品的质量及生产的顺利进行,在连续生产线上,如酸轧机组、镀锌机组都使用纠偏装置。控制带钢跑偏,成为各种连续生产线设计的重要内容之一。

1 带钢跑偏原因分析

在实际生产中,带钢跑偏的原因主要包括带钢板形不好、辊子磨损不均匀或设备制造加工与安装误差较大等。

2 纠偏装置结构

纠偏辊按照辊子的数量可分为单辊纠偏、双辊纠偏以及三辊纠偏。按照控制方式,可分为P形调节纠偏辊、I 形调节纠偏辊、PI 形调节纠偏辊。其中单辊纠偏结构较为简单,其原理是利用带钢在纠偏辊上的螺旋偏移作用进行纠偏。

下面针对相对较复杂的PI 型单辊纠偏装置进行分析。

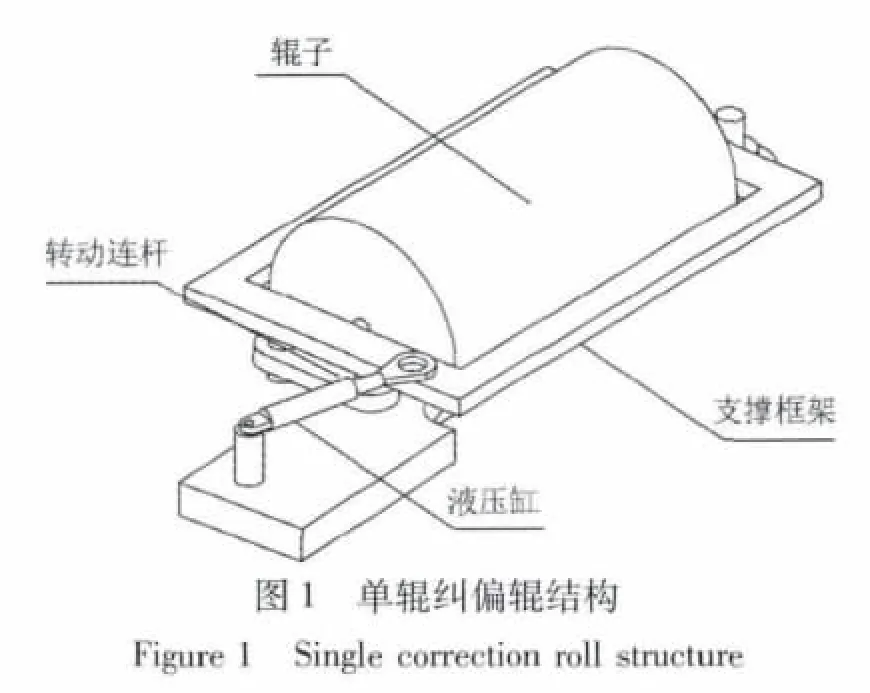

某单辊PI 形调节纠偏结构形式示意如图1所示。

该结构由液压缸、纠偏辊、支撑框架、转动连杆及位移传感器组成。

3 单辊纠偏装置运动分析

在实际工程运用中,带钢位置检测装置布置于带钢入口或出口,检测带钢偏移量,由该信号控制液压缸驱动纠偏辊动作,从而达到纠偏作用。

如图2 所示,当检测到带钢跑偏后,由液压缸伸缩动作,使纠偏辊绕某一点摆动一定角度,可使纠偏辊上带钢出口端产生向右初始纠偏量。如果摆动的角度适宜,可使带钢出口端暂时摆至生产线上;同时,因纠偏辊摆动后入口带钢出现偏角,产生螺旋偏移作用,一段带钢在辊面上螺旋右移,从而达到纠偏的效果。

如图2 所示,CPC 检测点与纠偏辊中心距离为d,当带钢跑偏后,纠偏辊绕辊后方某点转动α角,纠偏辊摆动后,入口带钢出现偏角β=α,产生螺旋偏移作用,长为d 的一段带钢在辊面上的螺旋偏移量f=dsinα。

由此可得

对O2FGO3进行分析:

G 点坐标:

G'点坐标:

F 点坐标:

F'点坐标:

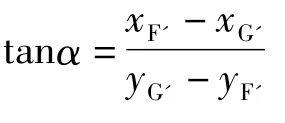

图中,FG 与F'G'之间夹角与纠偏辊转动角度相等,同为角α。

由此可知:

即:

联立式(1)(2)(3)求得:(O2Fsin ∠2+O3Gsin ∠1+O3Gtanαcos ∠1-O2Ftanαcos∠2)sinΔ+(O2Fcos∠2-O3Gcos∠1+O3Gtanαsin∠1+O2Ftanαsin∠2)cosΔ=O2O3tanα

记:

A=O2Fsin∠2+O3Gsin∠1+O3Gtanαcos∠1-O2Ftanαcos∠2

B=O2Fcos∠2-O3Gcos∠1+O3Gtanαsin∠1+O2Ftanαsin∠2

联立式(4)(5)求解:

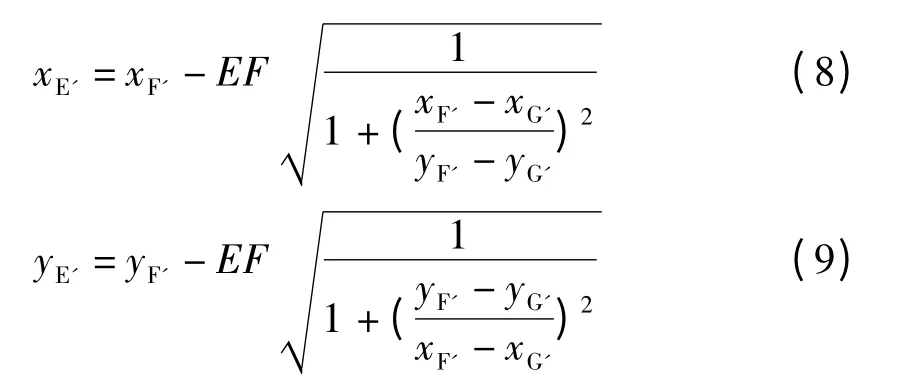

对O1EFO2进行分析:

液压缸头部铰点E 与连杆O2F 铰点F 之间距离始终保持不变,则有

如图可知:E'F'⊥G'F'

联立式(6)(7)求解得

由此,在已知入口带钢偏移量f 时,通过控制液压缸伸缩量,从而实现纠偏。

4 MATLAB 程序计算仿真

定义纠偏机构中各变量见表1。

表1 纠偏机构结构参数Table 1 Structural parameters of correction mechanism

部分仿真程序如下:

O2O3=input(‘请定义连杆铰点间距离(辊子长度与辊子端面与铰点距离之和)O2O3:’);

O1O2=input(‘请定义液压缸转动铰点与连杆固定点间距离O1O2:’);

EF=input(‘请定义框架宽度EF:’);

d=input(‘请定义纠偏辊中心与CPC 中心距d:’);

alf=asin(f/d);

A=O2F* sin(jiao)+O3G* sin(jiao)+O3G.* tan(alf)* cos(jiao)-O2F.* tan(alf)* cos(jiao);

B=O2F* cos(jiao)-O3G* cos(jiao)+O3G.* tan(alf)* sin(jiao)+O2F.* tan(alf)* sin(jiao);

C=(B.^2)./(A.^2)+1;

D=(2* O2O3* tan(alf).* B)./(A.^2);

E=(O2O3.* tan(alf)./A).^2-1;

xF=O2F* cos(jiao-delta1);%带钢向下偏移

yF=O1O2+O2F* sin(jiao-delta1);

……

m0=sqrt(xe^2+ye^2);

m=sqrt(xE.^2+yE.^2);

dm=m0-m;%液压缸缩回量

……

xFS=O2F* cos(jiao+delta1);%带钢向上偏移

yFS=O1O2+O2F* sin(jiao+delta1);

mS=sqrt(xES.^2+yES.^2);

dmS=mS-m0;%液压缸伸出量

……

某冷轧生产线上一单辊纠偏机构中,连杆O2F、O3G 长度为600 mm、纠偏辊辊身长度2 300 mm、连杆铰点O2O3间距为3 070 mm、连杆初始水平方向夹角为18°、液压缸转动铰点与连杆转动铰点O1O2间距为1 055 mm,CPC 与纠偏辊中心间距离d=1 715 mm。当带钢偏移量由0 到60 mm 变化时,可计算出液压缸缸头铰点运动轨迹。计算结果如图3 所示。

纠偏辊中液压缸缸头初始坐标为(-349.366 1,1 241),图3 中初始点左侧轨迹为带钢向生产线中心以上偏移,初始点右侧轨迹为带钢向生产线中心以下偏移。由图可知,若CPC检测到入口带钢向下偏移量f=30 mm 时,纠偏辊辊身转动α=1°,液压缸缩回行程为dm=92 mm。f=50 mm 时,纠偏辊辊身转动α=1.677°,液压缸缩回行程为dm=154 mm。

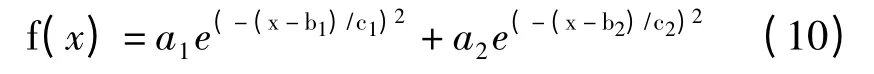

通过检测入口带钢偏移量f,计算所得液压缸缸头铰点的位置坐标,可拟合出其轨迹解析表达式如下:

式中,a1=1 331,b1=-423.5,c1=119.7,a2=433.2,b2=-321.9,c2=53.29。

按公式(10),拟合曲线与实际情况接近,可用于在线纠偏控制。

利用该仿真计算,在新设计中,可根据带钢规格参数的不同要求,设定纠偏装置结构参数,如连杆长度,铰点位置,连杆初始角度等。可根据纠偏精度要求,控制液压缸行程。

图3 液压缸缸头铰点运动轨迹Figure 3 Movement path of hydraulic cylinder cover hinge

5 结束语

纠偏装置是连续生产线上重要设备之一,其合理的结构设计是达到线上纠偏能力要求的前提。本文提供了单辊纠偏装置结构参数设计的方法,对单辊纠偏装置的设计具有一定的参考价值。

[1]刘洪,张爱华.连续退火机组退火炉内的纠偏技术应用.梅山科技,2011,3:12-14.

[2]叶红,韩俊平.冷轧机组带钢纠偏研究.装备制造技术,2010,4:27-28.

[3]龙迎春,刘爱军,肖富英.冷酸轧机纠偏辊轴承座的受力分析.湘潭师范学院学报(自然科学版),2009:107-110.