连铸保护渣膜的晶体结构分析

2013-11-18王建刚

王建刚

(陕西龙门钢铁(集团)有限责任公司,陕西 715405)

在连铸生产中,润滑和传热是连铸保护渣的主要功能,要了解结晶器与铸坯之间的润滑与传热状况,必须掌握渣膜的晶体形貌及固相比例的瞬间变化[1]。

随着对保护渣研究的日益深入,人们发现连铸结晶器内壁与连铸坯凝固坯壳间的渣膜并不是单一的固态或液态,而是在结晶器壁处呈瞬时的固态,靠坯壳处呈液态。这是由于从凝固坯壳到结晶器壁之间存在着很大的温差,产生了巨大的温度梯度,并且在结晶器壁附近有回热现象。这是因为铸坯在凝固过程中会放出大量热量,将已经凝固的渣膜重新融化,所以液态渣流入间隙后则会迅速形成结构复杂的渣膜。液态渣膜可减少结晶器与坯壳之间的界面摩擦,起到润滑作用,同时防止铸坯与结晶器的粘结;而固态渣膜可改善铸坯与结晶器的传热条件,使两者之间的热量以较为均匀的形式进行传输,该作用有利于铸坯凝固的均匀性[2、3]。随着目前连铸速度的不断提高,断面尺寸不断增大,断面形状多样性增强,为了保证连铸坯质量保持稳定和提升,弄清熔渣与结晶器壁间渣膜的结构形式有着重要的意义。

1 研究现状

进行了多次试验研究得出了不同的渣膜结构。以下是几种典型的试验渣膜结构:

文献[4~9、11]和文献[10]都认为,结晶器铜壁与铸坯间的渣膜结构分为三层,但在对渣膜中间结构如何排列上却存在较大分歧。前者认为紧挨坯壳侧的渣呈液态、结晶器侧为玻璃相,中间层为结晶相。而后者通过试验得到:靠结晶器壁一侧是层厚度约为100 μm 的结晶层,其特点是晶粒非常细小和致密,呈粒状或者柱状;铸坯一侧是结晶相,厚度约有340 μm,结晶相的晶粒比较粗大,且晶粒间均匀分布着气孔和气隙;中间部分呈现玻璃相,厚度约有660 μm。

也有研究认为结晶器壁与连铸坯间的保护渣膜为四层结构,从连铸坯到结晶器壁之间的渣膜结构依次为:液相渣膜、结晶相渣膜,从玻璃相中析出的结晶相渣膜和粘附于结晶器壁上的玻璃相渣膜[12]。

综上所述,在对渣膜结构的研究上主要对两个问题存在不同看法:

(1)渣膜结构不同:有的认为渣膜是3 层结构,有的认为是4 层结构;

(2)在试验中检测出相同的渣膜结构,但是渣膜厚度却存在较大的差距。

因此,在研究渣膜的时候,取样点不同会对渣膜厚度或结构有影响。

2 新型渣膜结构分析

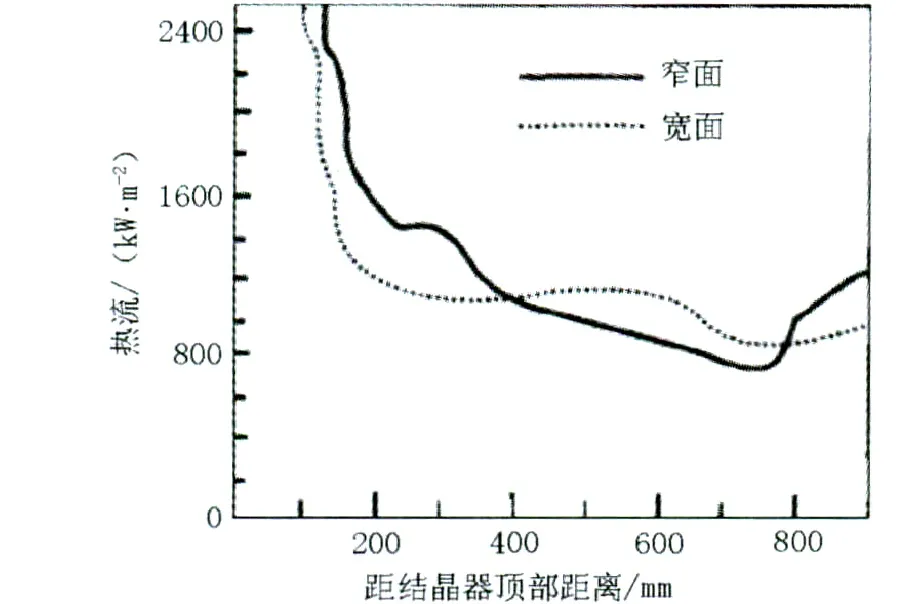

P.O.Hooli 等人研究认为[13],固态渣膜的特征主要取决于渣膜距弯月面的距离。若距弯月面在100 mm 内,则固态渣膜很薄,一般厚度小于0.1 mm 且保护渣元素分布比较均匀;若距离弯月面超过200 mm,固态渣膜最厚可达1.7 mm,此时保护渣元素偏析很严重。距弯月面距离越大,固态渣膜厚度越大,同时热阻增大,热量传输越缓慢。热流分布见图1。作者认为该现象是由巨大的温度梯度引起的。在弯月面附近,虽然有部分保护渣形成固态膜,但是巨大的温度差及拉坯的挤压力会使保护渣在铸坯与结晶器壁间产生对流,保护渣的成分在对流中不断混合,而随着温度的降低,拉坯的进行,温度梯度逐渐缩小,保护渣开始选择性的结晶,最后在铸坯与结晶器壁间出现巨大的过冷度,保护渣快速形成固态渣,即保护渣膜厚度增大,化学成分偏析严重。

图1 结晶器内热流分布图Figure 1 Thermal flow distribution in mould

根据P.O.Hooli 理论与上述典型渣膜结构,本文提出:结晶器壁与凝固坯壳间的保护渣渣膜的厚度、层状结构不仅与结晶器的形状、冷却强度、拉坯速度等有很大关联,同时与其距结晶器弯月面的距离也有着密切的关系。为了更好的研究结晶器的冷却制度,提高拉坯速度,分析保护渣膜的结构是必要的。

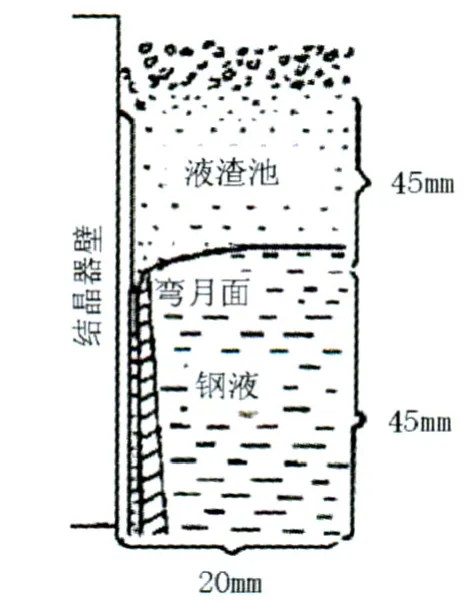

首先定义弯月面上下45 mm、从结晶器内壁到离壁20 mm 处的区域为连铸结晶器弯月面区域(见图2)[14]。

图2 弯月面区域示意图Figure 2 Illustration of the meniscus location

以L 代表离开弯月面的距离,弯月面以上为正值,以下为负值。

(1)弯月面区域以上,L>45 mm。这个区域内结晶器壁与凝固坯壳间的保护渣渣膜晶体粗大,且厚度较大;

在这一区域内由于钢液的不断补充,保护渣处在过热度较大的状态,同时在与结晶器壁接触时冷却速度快。根据熔体的结晶动力学可知,硅酸盐熔体结晶核的形成和晶体的生长是同时进行,晶体生长的最大速度点温度是高于结晶核形成最大速度点的温度。这一理论能很好的解释弯月面以上区域没有玻璃体的存在。虽然随着温度的下降熔渣经历了晶体的最大生长速度点,但此时结晶核形核速度低、结晶化率不高,晶体有足够的生长空间和条件,故晶体粗大。

(2)弯月面以上,20 mm<L<45 mm。结晶器壁与凝固坯壳间的保护渣渣膜结构为:粗大晶体(厚度较薄)、玻璃体;

初生坯壳生成,坯壳会随结晶器的振动向下运动,熔渣在渣膜与坯壳之间有很小的△T,也就是说结晶驱动力很小,不是析出晶体而是形成亚稳相——玻璃体。此时的玻璃体是很不稳定的,它会随温度的变化析出晶体。

(3)弯月面附近,-20 mm<L<20 mm。这个区域内结晶器壁与凝固坯壳间的保护渣渣膜结构为:细小晶体(非常薄)、玻璃体、粗大晶体、液渣;

在拉坯的过程中钢液凝固形成坯壳沿结晶器下移,弯月面处不断得到新的钢液补充,从而形成一股与拉坯方向相反的钢液[14]。钢液带动液渣回流,有一少部分液渣流入缝隙,同时渣膜与结晶器一起振动,渣膜结构被打碎,液渣与碎渣膜块一起在坯壳与结晶器壁之间进行重新结晶。与水冷结晶器壁接触的熔融渣液之间存在很大的温度梯度,熔渣温度急剧下降,达到结晶温度以下,有很大的过冷度。此时熔渣具有非常强的结晶驱动力,结晶器壁又是良好的形核场所,在结晶器壁处形成渣膜晶体,形成的晶体细小、致密,属等轴晶;铸坯与结晶器壁中间狭小区域不具备晶体形核的条件,同时较大的过冷度促使熔渣离子来不及迁移就凝固了,所以形成玻璃态渣膜;铸坯表面由于已形成两层固态晶体渣膜,使得热阻增大,传热速率降低,液渣温度下降缓慢,熔渣中部分元素出现偏析,开始结晶并且晶体有足够的时间和空间长大,故晶体层的晶粒较为粗大。

文献[1、2]的研究指出结晶器带走的热量远远小于钢液凝固放出的热量,其中有一部分热量被渣膜或熔渣所吸收,形成对熔渣和渣膜的二次加热。保护渣是属于硅酸盐系的,而硅酸盐的玻璃态在加热过程中会再结晶,所以硅酸盐玻璃体渣膜在受到二次加热就会形成细小结晶粒。该细小晶粒的形成能够促进结晶器侧固态渣膜收缩而产生气泡,气泡均匀的分布在晶体层内,促使玻璃体层变薄。

(4)弯月面以下,-45 mm<L<-20 mm。结晶器壁与凝固坯壳间的保护渣渣膜结构为:细小晶体、玻璃体(厚度不断减小)、极少量液渣;

由结晶热力学条件可知随着坯壳的冷却,亚稳相——玻璃体通过析出晶体的途径释放能量,使其处于低能量的稳定态,细小晶层的厚度增加,玻璃体的厚度随距离增加慢慢减小。在晶体内产生的细小气泡聚合,形成小气孔均匀的分布在细小晶体内。

(5)弯月面区域外,L<-45 mm。

随着坯壳的拉出,渣膜中的气孔开始聚集,在L<-100 mm 处产生气膜[15],气膜位于结晶器铜壁与细小晶体层之间。气膜的出现极大的增大了坯壳与结晶器壁之间的热阻,气膜与坯壳中间存在细小晶粒层和很薄的玻璃体层。渣膜受到的二次加热温度可能(结晶器下口铸坯温度一般为1 250℃)会高于保护渣的熔化温度,形成液渣,能够提供较好的润滑条件。

3 新型渣膜结构真实性的理论分析

任何成分的保护渣在降温凝固过程中都有析出晶体的倾向,但析出晶体的结构和大小会因结晶热力学条件和动力学条件的差异而呈现出较大区别。

3.1 热力学条件理论分析

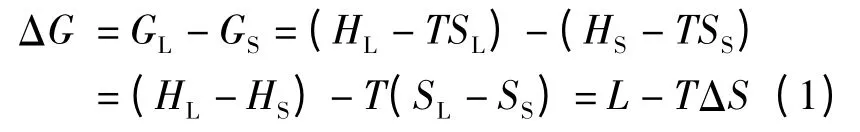

从热力学角度来分析:玻璃态物质相对于结晶态物质具有较大的内能,根据熵变原理它总是具有向结晶态转变的趋势,所以玻璃态的物质亚稳定是不稳定的,这就是熔渣的“结晶倾向性”[16]。其分子物质自由能变化可以表示为公式:

式中,L 是结晶潜热;T 是热力学温度;ΔS 是熵差。

从式(1)可以看出,当熔渣在结晶器与铸坯间受到强制冷却时,由于温度急剧降低,“TΔS”项影响程度逐渐降低。当温度降到一定程度时ΔG>0,此时自由能为正值,体系呈不稳定状态。所以液相点以下,体系以析出晶体的方式来释放能量,降低其自身的自由能,向低能量的稳定态转变。在恒温、恒压下,液、固两相之间自由能差值ΔG 是结晶过程的驱动力,用下式表示:

式中,Lm是熔化潜热;Te是固-液平衡温度;△T是过冷度。

由式(2)得出,过冷度△T 越大,结晶的驱动力越大,晶体与玻璃体内能差别愈大,晶化倾向越大,在冷却时愈容易析出晶体。

3.2 动力学条件分析

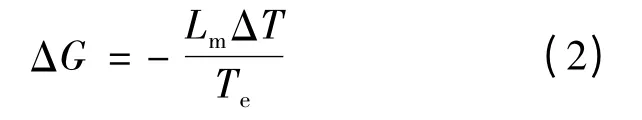

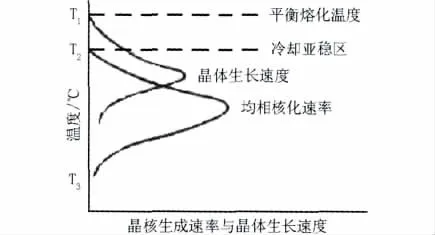

晶体的形成主要分为成核与生长两个步骤。当熔体温度在熔点Tm处,晶体与液态熔体的自由能没有差异,即没有发生相变的驱动力;当熔体温度低于Tm时,液态熔体的自由能大于晶体的自由能,液态熔体此时具有晶体析出的驱动力。晶核析出速度与生长速度均是过冷度和熔体粘度的函数,如图3 所示。

图3 晶核生长速率与晶体生长速度和过冷度的关系Figure 3 Relationship between crystal forming rate and growth rate and supercooling temperature

从图3 中可以看出,晶核形成最大速度应在低温区,而生长最大速度在高温区,如果两者的温度范围很靠近,系统就容易结晶;反之,熔体就不易结晶。根据文献[17]可以得出,保护渣的成核过程是由其他因素支配形成的属非均匀态的核化,而保护渣与结晶器壁之间的熔渣、晶体,与铸坯间的温度相互作用、相互影响使得渣膜结构时时变动,呈现出多样性的结构。

4 结论

从以上机理分析得出,结晶器壁与凝固坯壳间的保护渣渣膜的厚度、层状结构与其距弯月面的距离有着密切的关系。正确分析、了解保护渣渣膜的结构形态,对更好的研究结晶器的冷却制度、提高拉坯质量有着重要作用。

[1]Koichi TSUTSUMI et al.Surface Roughness of Solidified Mold Flux in Continuous Casting Process.ISIJ International,Vol.39(1999),No.11,pp.1150-1159.

[2]Watanabe et al.The effect of mold powder crystallization on heat transfer in continuous casting mold[J].NKK Tech Rev,1997,77(8):20.

[3]Branion R V.Mold fluxes for continuous casting[J].Iron and Steel Maker,1986,13(9):41-49.

[4]Lanyi M D,Rosa C J.Casting fluxes:physical properties affecting strand lubrication[J].Ironmaking and Steelmaking,1982,9(1):25-31.

[5]陈宝云,袁凡成.保护渣渣膜结构的分析.炼钢,2002,18(6):42-45.

[6]Pinheiro C A,Samarasekera I V,Brimacombe j k.Mold flux for continuous casting of steel(I)[J].I&SM,1995,22(1):43.

[7]M.O kimori.Characteristic of mold powder for high grade sheet steel.Current Advances in Materials and Processes-ISIJ,Vol.3,1990,18.

[8]蔡开科,程士富.连续铸钢原理与工艺.冶金工业出版社,2002:361-377.

[9]王艺慈,董方,王宝峰.中碳钢薄板坯连铸结晶器保护渣固态渣膜结构的研究[J].包头钢铁学院学报,2004,(3):215-218.

[10]董方,王艺慈,王宝峰.高速连铸结晶器保护渣渣膜凝固结晶组织研究[J].炼钢,2006,(5):43-45.

[11]孙丽枫,刘承军,姜茂发.不同温度条件下连铸保护渣矿相结构的研究[J].中国冶金,2008(2):33-36.

[12]Tarrant B,Brooks G.Solidification of industrial mold fluxes[J].Iron and Steel Metallurgy,2003,(5):52-60.

[13]Hooli P O.Mould flux film between mould and steel shell[J].Iron making and Steelmaking,2002,29(4):293-296.

[14]颜慧成,郭征,张孟亭等.连铸结晶器弯月面处保护渣的流动行为[J].钢铁研究学报,2000,(3):10-13.

[15]荆德君,蔡开科.连铸结晶期内热力耦合状态有限元模拟[J].金属学报,2000,(4):403-406.

[16]朱传运,刘承军,史培阳等.保护渣成分对结晶矿相的影响[J].东北大学学报,2004,(6):559-562.

[17]朱光立,王硕明.高速连铸保护渣结晶特性的研究[J].金属学报,1999,(12):1280-1283.