反向曲线变径壳体冲压成型工艺及模具设计

2013-11-18陆博福

陆博福 陆 洋

(1.中国第一重型股份公司重装事业技术质量部,黑龙江 161042;2.齐齐哈尔大学,黑龙江 161006)

在石油化工压力容器设备换热器中的变径壳体较为常见,多用于扩容部位以满足化工工艺要求,其结构形式有折边锥壳、无折边锥壳和反向曲线变径壳体。对于反向曲线变径段壳体若按一般封头冲压方法加工成型,其产品质量难以保证。为此,本文在总结本企业制造容器变径壳体的基础上,对反向曲线的变径壳体冲压成型工艺及模具设计加以论述。

1 反向曲线变径壳体冲压工艺选择

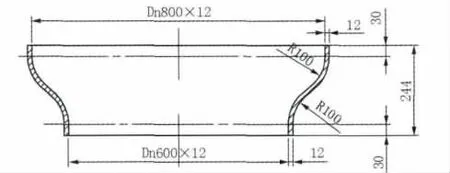

图1 是反向曲线变径壳体图。根据反向曲线变径壳体几何形状,必须采取两次冲压成型法。即先热压成型翻边内孔,而后再冲压成型翻边外圆。将坯料二次加热冲压,从而使零件全部得到成型加工。现以DN800/600×12 合金钢16MnR壳体变径段为例说明成型工艺过程。

1.1 反向曲线变径壳体内孔翻边冲压

将钢板坯料加热到950~1 100℃,正放于翻边冲压下模具上,固定压边圈装置,开动液压机使上模向下移动加力,翻边成型零件的小口直径,退料。完成冲压成型工作。

图1 反向曲线变径段壳体图Figure 1 Drawing of reverse curve variable diameter shell section

1.2 反向曲线变径壳体外圆冲压成型

将钢板坯料二次加热到950~1 100℃,正放于翻边冲压下模具上,开动液压机使上模向下移动加力,翻边成型零件的大口直径,退料。完成冲压成型工作。

2 反向曲线变径壳体展开下料计算

2.1 下料

零件采用大口向内翻边,小口向外翻边的冲压方法制做。坯料下成圆环板平板料即可。

2.2 壳体展开下料内外圆直径计算

根据等面积展开原理,取零件壁厚度中性层作为算料尺寸基准,而且由于相应两段中性层圆弧的公切点连线为零件高度的中线,其尺寸为中径dz。下面分别推导反向曲线变径壳体下料展开内外圆直径dK、DK。

2.2.1 变径壳体大端展开直径计算

式中,H1是变径壳体曲面高度,H1=全高-2h=184 mm;Rz是曲面半径中值,Rz=106 mm。

得α=29.78°取为30°。

图2 是反向曲线变径壳体展开计算图,变径壳体大端曲线方程建立:

则有第一段大径端曲线方程式为:

曲面微分:

曲面积分:

图2 反向曲线变径壳体大端展开计算坐标图Figure 2 Calculating coordinate graph of reverse curve variable diameter shell large end spread

则有展开直径:

式中,D 是大端中性层直径,D=公称内径+板厚度=812 mm;dz是壳体中径值,dz=0.5(Dn+dn)+S=712 mm;r 是圆弧中性层半径,按中性层计算,r=R+6=106 mm;h0是直边高度,h0=30 mm。

由公式(1)得DK=974。

2.2.2 反向曲线变径壳体小端展开直径计算

图3 为壳体小端展开计算坐标图。

曲面积分:

式中,d 是变径壳体小端中性层直径,d=公称内径+板厚度=612 mm;dZ=712 mm,h=30 mm;r=106 mm。由公式(2)得dK=489.5 mm。

3 冲压工艺计算及模具设计

3.1 拉深系数的计算

大端拉深系数m1:

式中,Dn是变径段大端公称直径Dn=800 mm;DK是大端展开直径,DK=974 mm。

式中,d0是变径段小端公称直径d0=600 mm;dK是小端展开直径,dK=489.5 mm。

图3 反向曲线变径壳体小端展开计算坐标图Figure 3 Calculating coordinate graph of reverse curve variable diameter shell little end spread

3.2 毛坯相对厚度的计算

(1)大端拉深相对厚度u1

可以一次成型,而且不用压边圈。

(2)小端拉深相对厚度u2

可以一次成型,而且不用压边圈。

3.3 冲压模具的冲头直径设计

大小端的冲压收缩比相同为0.65%。

Dr大=Dn(1+6.5%)=805+0.5mm

Dr小=Dn(1+6.5%)=604-0.5mm

该模具冲头可用椭圆封头模具代用。

3.4 下模拉环设计

3.4.1 拉环内径

拉环内径dM=(Dr+2S+z)

式中,Dr是上模冲头直径;S 是板厚度,S=12 mm;z 是间隔,z=1.5 mm。

变径大端拉环设计时,Dr=805 mm,则拉环内径dM1=830+0.5mm。变径小端拉环设计时,Dr=604 mm,则拉环内径dM2=629+0.5mm。

3.4.2 拉环圆角半径RM确定

一般应取RM为3 至4 倍的板厚,则

RM=(3~4)S=(3~4)×12=36~48 mm

由于翻边内孔主要是靠拉环内孔成型,所以圆弧半径不应太小,为此取较大的值为宜即为48 mm。

整体下模厚度H 取3.5 倍的圆弧半径为宜,即为H=168 mm。

拉环外径=内径+200=1 030 mm

当采用组合套式下模时,其拉环厚度尺寸可减小至100 mm。材料为锻造铁,外套材料为钢板焊接结构件后经机加工即可,(有条件的可用锻钢件)。对于该下模可用标准椭圆封头的DN800×12 模具代用。

4 翻边冲压力计算

变径段壳本冲压是由两个工艺过程,第一次是翻内孔圆边,第二次是外圆收缩冲压成型。

4.1 内孔翻边冲压力计算公式

式中,d1是翻边直径600 mm;S 是钢板厚度12 mm;σb'是材料在冲压结束温度下的强度极限;m1是冲压系数可按表1 选取。

表1 冲压系数m1值Table 1 Punch coefficient m1value

4.2 变径段壳体外圆冲压力计算

若已知d1=800,d0'=974,则mk=1.22,已超出表1 所示的翻边系数取值范围,故不能用公式(3)计算冲压力,而应用椭圆封头冲压力公式计算冲压力:

计算得P=π800×12×15×0.50=226 200 kg。满足压力机设备能力要求。

5 结语

采用可靠的工艺技术方法对反向曲线变径段壳体进行整体二次热冲压翻边成型的关键在于:一是要根据等面积展开原理,应用微积分学精确计算毛坯下料展开直径,二是通过冲压工艺计算,确定冲压模具结构形式是否采用压边装置,三是选择热冲压工件加热温度和终结温度,从而保证冲压封头质量符合要求。

本文所述的反向曲线变径段壳体整体二次热冲压翻边成型技术,可使所制成形封头几何尺寸完全符合图纸要求,从而取得较为理想的效果。