深水管道复合聚氨酯保温层浇注模具的研制

2013-11-13杜宝银张晓灵孔瑞林吴文通蒋晓斌杨加栋

杜宝银 张晓灵 孔瑞林 吴文通 蒋晓斌 杨加栋

(中海油能源发展股份有限公司管道工程分公司,中国 天津 300452)

0 前言

深水海底具有高静压、低温环境(通常4℃左右),深水恶劣的自然环境对海上和水下结构物提出了苛刻的要求。海上恶劣海况与海底复杂地质情况对海底管道保温材料和防护层提出了很高的要求。输送含蜡原油、高粘原油及天然气的海底管道常常需要采取保温措施,以避免由于流体温降过大而引起的管道内壁结蜡、天然气水合物形成导致的输送阻力增大甚至堵塞管道的各种操作问题[1]。

国外深度超过300m的海底输油管道应用的保温层材料主要有:玻璃微珠复合聚氨酯(GSPU)、有机聚合物微球复合聚氨酯(PSPU),以上两种材料统称为复合聚氨酯[2]。复合聚氨酯(GSPU/PSPU)保温层可以采用常压浇注法生产,其涂敷方法主要有浇注法、无模旋转浇注法和缠绕法。本文仅对复合聚氨酯的常压浇注成型模具的研制进行介绍。

1 复合聚氨酯(GSPU/PSPU)保温浇注模具的设计

1.1 浇注模具的结构设计

以钢管直径323mm、壁厚25.4mm、长度12m、钢管保温层厚度100mm为例进行钢管保温层浇注模具的设计。钢管保温层浇注模具分三段制造,每段长度为4200mm,每段由一台模温机分别对模具进行加热。模具设计的基础数据是:模具升温时间30分钟,室温20℃,模具为45号钢、模具厚度25mm,模具加热温度90℃,模具外壁保温层采用厚度为50mm的聚氨酯泡沫,保温层外罩不锈钢薄板。模具加热管为紫铜管,铜管外径12mm、壁厚2mm、耐压1.0MPa,加热管采用双回路对向交错布置在模具外壁来提高模具温度的均匀分布,模具沿着通过钢管轴线的平面分成上下模两部分,模具合模位置见图7;考虑到模具整体长度为12.6米,分三段制造,由法兰连接成整体。浇注料温25~35℃。模具浇注倾斜角度按照0~25°设计,模具合模、倾斜角度使用液压缸驱动,配置液压站一台。

1.2 浇注模具的加热功率计算

1.2.1 工作时热损耗量的计算

Qh=(Qh1+Qh2+Qh3+Qh4+Qh5+Qh6+Qh7)K

式中:Qh——工作时单位时间的热损耗量(kJ/h);Qh1——通过模具外壁散失的热损耗量(kJ/h);Qh2——加热导热油的热损耗量(kJ/h);Qh3——加热模具的热损耗量(kJ/h);

Qh4——通过连接加热软管外壁的热损耗量(kJ/h);

K——考虑到其他未估计到的热损耗量储备系数,一般取K=1.1~1.3。

1.2.2 升温时热损耗量的计算

Q′h=(Q′h1+Q′h2+Q′h3+Q′h4)K

式中:Q′h——升温时总的热损耗量(kJ/h);

Q′h1——通过模具外壁散失的热损耗量(kJ/h);

Q′h2——加热模具金属的热损耗量(kJ/h);

Q′h3——加热模具导热油管金属的热损耗量(kJ/h);

Q′h4——模具保温层吸热时的热损耗量(kJ/h);

K——考虑到其他未估计到的热损耗量储备系数,一般取K=1.1~1.3。

1.2.3 模具设计时热损耗量的计算先按工作时单位时间热损耗量计算,然后再按升温时的要求核算总热量,两者进行比较,取其最大者进行功率计算。[3](计算过程略)

经计算加热总功率Qh′>Qh

则 Qmax=Qh′=160kW

设计选型采用三台模温机加热模具,每台加热功率分为三档,第一档40kW、第二档60kW、第三档80kW,以适应不同钢管管径(168mm-508mm)模具加热的需要。模温机采用电加热导热油循环及自动控温系统,控温精度±1℃。

1.3 浇注模具的倾斜角度

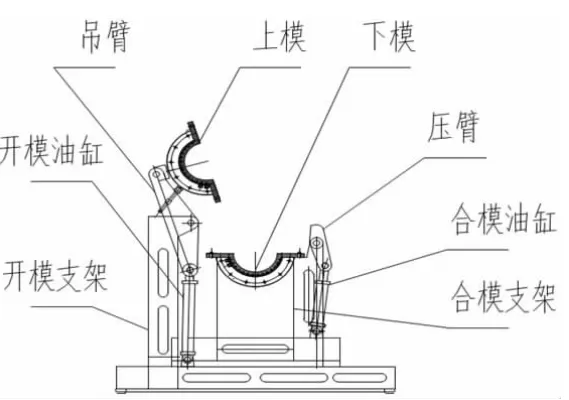

模具的倾斜角度按照0~30°连续可调进行设计。采用液压站驱动液压缸完成模具的开模、合模、合模压紧及模具的整体倾斜。模具开模图见图1、模具工作图见图2。

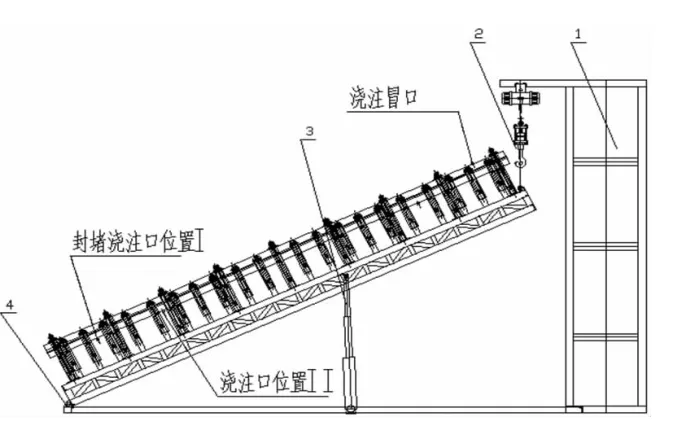

1.4 模具浇注口的设置

模具浇注口设置在浇注模具的下半部分,其中一个设置在距离管端最低点800mm的地方,另一个设置在距离管端2800mm的地方。每次浇注只使用一个,不用的浇注备用口使用特殊封头进行密封,钢管长度12米时使用靠近管端距离800mm的浇注口;钢管长度10米时使用距离管端2800mm的浇注口,采用流量浇注工艺曲线为爬坡曲线。浇注口内径65mm,浇注口具体位置见图2。

1.5 浇注模具排气口(冒口)的设置

模具排气口设置在模具倾斜后最高点并与管端封堵外沿相切。浇注冒口直径65mm,浇注冒口具体位置见图3。

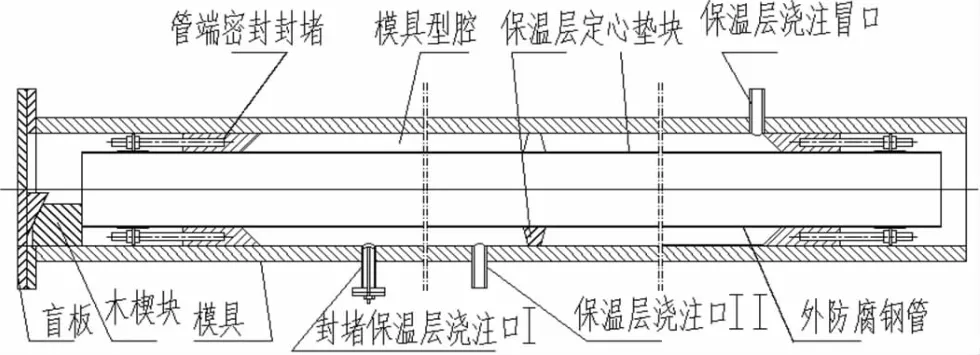

1.6 管端密封封堵

钢管与模具两端之间的空间设置管端封堵,防止复合聚氨酯弹性体(GSPU/PSPU)浇注过程中的泄漏。管端密封封堵结构图见图3。

1.7 浇注模具端部盲板

为了防止模具倾斜后钢管从模具中滑出,在模具倾斜的低点端部先安装上下两块端板,下端板与钢管端部之间安装木质楔块塞紧。安装图见图3。

2 浇注模具的制造及试验

图1 模具开模工作位置图

图2 成型装置浇注工作位置图

试验结果:375mm直径模具升温时间20分钟达到80℃,浇注时间4分钟,浇注后模具保温30分钟开模,复合聚氨酯保温层表面粗糙度Ra≤3.2μm,复合聚氨酯保温层机械性能、保温层性能达到设计要求。

3 结束语

图3 浇注模具合模及管端封堵装置安装示意图

根据以上设计方法进行了模具内径375mm的模具设计和制造,并与配套的浇注生产线的设备共同进行了模具的浇注试验。模具制造图如图1、图2、图3所示。[3]模具浇注试验的参数如下:

标准厂房内的环境温度10℃;钢管直径219.2mm×12.5mm,保温层厚度75mm;模具温度70~90℃,倾斜角度10~20°;浇注速度:180~210L/min;浇注料温度:25~35℃。

根据本文的设计方法进行了复合聚氨酯弹性体保温模具的设计和制造;在国内首次进行了复合聚氨酯弹性体保温管道的工业化浇注试验,经检验保温层机械性能、保温性能达到技术标准要求,为国内海上油田工程上应用复合聚氨酯弹性体保温管道制造提供了浇注模具。

[1]李清平.我国海洋深水油气开发面临的挑战[J].中国海上油气,2006,4,18(2).

[2]蒋晓斌.深海管道保温材料现状[J].管道技术与装备,2010,6.

[3]胡宗武.ISBN7-111-10799-3非标准设备设计手册[M].机械工业出版社.