红化箔耐热层工艺改进研究

2013-11-12王斌

王 斌

(江西铜业加工事业部,江西 南昌 330096)

1 引言

自铜箔公司开发出红化箔表面处理工艺以来,红化箔的产量大约占了铜箔产品的40%左右,给公司带来经济效益的同时,也逐步在下游客户的使用过程中发现了一些问题,例如色差误报警和爆板等问题。究其原因,主要是因为目前红化箔毛面颜色与国内主流厂家的色系有差别,且耐热性较差所致。本文针对红化箔用户反馈的问题,在铜箔中试线上开展了研究。

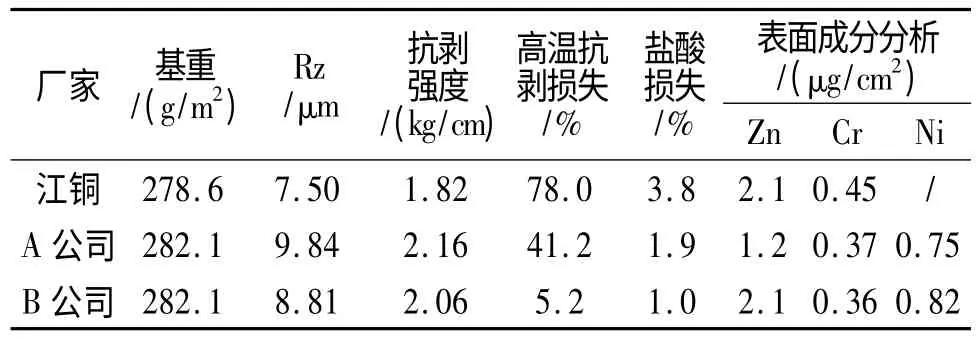

2 红化箔物性对比

为了找到和其他厂家红化箔的差异,公司对红化箔样品的物性进行了分析和对比,表1 列出了不同厂家红化箔样品的测试结果,由表中数据可以看出,公司红化箔和其他厂家的主要差异是公司的红化箔毛面没有镀镍,而其他厂家毛面镀了镍,这是造成毛面颜色差异以及高温抗剥损失大的主要原因。

表1 红化箔物性对比

3 铜箔耐热层处理

所谓耐热阻挡层就是在镀铜粗化层处理之后再电镀一层其他金属[1-2],以提高铜箔的耐热性、耐化学腐蚀性和耐侧蚀能力等。目前公司红化箔耐热层处理采用发展较早、工艺比较成熟的镀锌处理,该工艺具有稳定性好、操作方便、成本低等优点,但技术含量较低。随着电子产品向“密、薄、平”方向的发展,下游厂家对铜箔产品的要求也越来越高,该工艺已经满足不了市场发展的要求,缺乏市场竞争力。目前市场上铜箔产品的阻挡层主要有镀锌处理、镀镍处理[3]、镀二元合金(锌镍合金[4]等)处理及多元合金处理等方式。在公司现有镀锌工艺基础上研究出适合生产实际情况且对现场的改动及影响最小的锌镍合金镀工艺,具有非常重要的意义,将对公司产品质量以及市场竞争力的提升起到很大的作用。

4 锌镍合金镀研究

红化箔毛面镀镍有单独镀镍、锌镍混合镀和镍铬混合镀三种方式。针对公司红化箔生产的实际情况,目前二期的处理机因电解槽的限制不具备单独镀镍的条件,而镍铬混合电镀又存在因镀铬槽电解液碱性过高容易导致镍沉淀的问题,故最终选择了锌镍混合电镀的工艺。原镀锌电解液是由硫酸锌和络合剂焦磷酸钾混合溶解而成,电解液指标为:Zn2+:2~5g/L,K4P2O7:80~150g/L,pH:9~12。通过实验,发现将硫酸镍溶解成水溶液后缓慢加入到镀锌电解液中并不断搅拌,硫酸镍能够完全的溶解而不产生沉淀,可见在原镀锌电解液中加入硫酸镍的方法完全可行。

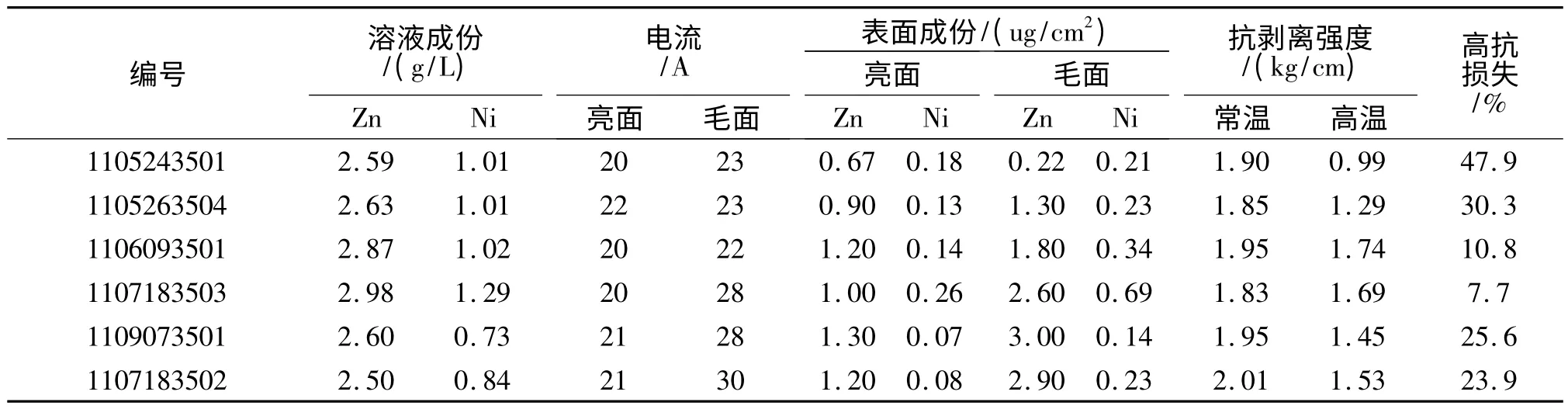

针对新的锌镍混合电解液,公司在铜箔中试线上做了大量的实验,表2 列出了部分实验数据。由实验结果可以看出,锌镍混合的电解液送电后锌和镍能够发生共沉积,铜箔毛面颜色以及高温抗剥离强度也明显得到了改善。为了获得理想的锌镍合金镀层,公司还对溶液成份以及电镀电流进行了研究。通过不断调整溶液中锌和镍的浓度以及处理机镀锌段亮面和毛面的电流,来调整铜箔表面镀锌和镀镍的成份,并测试其对铜箔的高温抗剥损失率、抗氧化、耐盐酸损失率、蚀刻残铜等特性的影响(见表2)。

表2 部分实验数据表

通过大量的实验数据的对比和分析,最终得到了以下结论:(1)溶液中的镍含量过低时毛面含镍量也偏低,高温抗剥强度改善不明显;而溶液中镍含量过高时镀液不稳定,镍无法完全溶解,溶液会变浑浊,且存在蚀刻残铜风险。(2)溶液中的锌含量过低时容易造成铜箔抗氧化失败,而溶液中锌含量过高时又会影响到镍的沉积。(3)将溶液中锌和镍的含量分别控制在2.5 ±0.5g/L 和1.0 ±0.5g/L,并且将亮面和毛面的电流分别控制在20 ±5A 和25 ±5A 时能够获得毛面颜色、高温抗剥损失和抗氧化等特性都满足要求的产品。

5 现场推广

通过前期大量的小试和中试实验的论证,公司最终将锌镍混合镀工艺推广到了现场。由于本工艺只是在原镀锌溶液中补加镍,故基本对现场没有什么影响,只需增加一个硫酸镍的小配置罐,并增加一个计量泵来实现硫酸镍的缓慢稳定加入;同时由于镀液对pH 值的要求较高,pH 过高将直接导致镀液变浑浊,影响电镀效果,故调节pH 值时碱液的加入方式及位置也需要做相应的调整;为了保证镀液的稳定性,使锌和镍能够完全溶解,可以适当提高焦磷酸钾的指标以增加络合效果,同时需要严格控制溶液的pH 值,避免溶液变浑浊。实际生产中发现,pH 值控制在10~11 之间时比较合适。

自锌镍混合镀工艺现场推广以来,目前红化箔的高温抗剥离损失率已基本控制在30%以内,且毛面颜色也能够满足客户的要求,抗氧化等特性也得到了明显的改善。

6 结语

针对红化箔存在的问题,公司开展了耐热层工艺的研究,通过锌镍混合镀工艺取代原镀锌工艺,红化箔的耐热性等性能得到了明显的改善,产品的质量和市场竞争力得到了提升。接下来公司将进一步优化目前的锌镍混合镀工艺,稳定各工艺参数,并在二元合金镀的基础上研究三元合金镀工艺。

[1]余德超,谈定生,王勇,等.印制板用铜箔表面处理工艺研究进展[J].电镀与涂饰,2006,25(12):10 -13.

[2]刘书祯.印制电路板用铜箔的表面处理[J].电镀与精饰,2008,30(2):17 -21.

[3]赵为上,谈定生,王勇,等.电解铜箔镀镍处理及其性能的研究[J].电镀与精饰,2006,28(4):14 -16.

[4]余方新,金莹.电解铜箔表面锌镍复合镀研究[J].铜业工程,2010(1):72 -74.

[5]杨培霞,安茂忠,胡旭日,等.印制板用电解铜箔后处理工艺的研究[J].电镀与涂饰,2005,24(8):42 -45.

[6]王征,安茂忠,胡旭日,等.电沉积Zn -Ni -Sn 合金工艺研究[J].材料工程,2006(4):37 -40,55.

[7]杨祥魁,胡旭日,郑小伟.高精电解铜箔环保型表面处理工艺研究[J].电镀与涂饰,2008,27(3):29 -32.