钢板头部弯曲理论在实践中的应用

2013-11-12徐桂喜张瑞超

徐桂喜 张瑞超

(邯钢中板厂,河北 邯郸 056015)

中板轧制过程板坯弯曲现象是中板生产中普遍存在的难题。当板坯下弯时,不仅使板坯与机架辊(或护板)产生撞击造成结疤,同时使机架辊和护板的寿命降低,甚至造成轧件“勒辊”或钻入辊道下面,不仅影响了产品质量,还增加了停产检修时问和维修费。中板轧制过程板坯弯曲的基本原因是板坯断面温度分布不均,上下工作辊线速度不等,板坯爬坡和扣头,工作辊独立驱动时上下两电机机械特性不同,上下工作辊轴线不在同一竖直面上等。

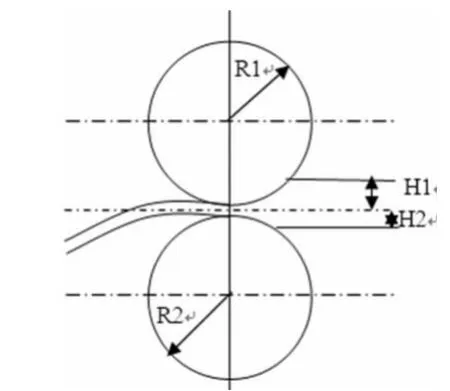

1 轧件上下断面温差对轧件头部弯曲的影响

在我厂的实际轧制过程中的开坯阶段,轧件头部总往下扣。根据以往的理论,轧件断面上下温差是造成钢板扣头的主要原因。如图1,假设上下工作辊辊径R1、R2相等,转速一致,上下表温差为ΔT,且ΔT>0。在轧制过程中,温度高则轧件塑性好,变形抗力小,为保证上下轧辊轧制力平衡则上端将产生较大的变形,即H1>H2。忽略宽展,则轧件上端将产生比下端更大的延伸,轧件必然下扣。根据以上分析,为减轻钢板下扣我厂采用增加钢坯下表温度的方法,使钢坯下表温度在原有的基础上升高30℃,但效果不明显,机架辊仍然频繁被扣头板坯撞坏。由此可知,就我厂来说板坯断面上下温差并不是引起扣头的主要因素。但精轧阶段,由于板坯逐渐减薄,二次除鳞水和轧辊冷却水对上下表的冷却效果不一样导致板坯上下表温差增大,钢板开始网上翘头。

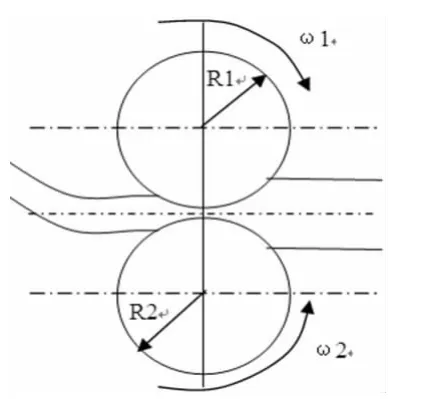

2 轧辊线速度不同对钢板弯曲的影响

轧件上下表线速度差是产生钢板弯曲的另外一个重要的原因。其影响原理如图2所示。假设上下工作辊辊径相等,即R1=R2,而角速度 ω1<ω2。

则有轧件下表出口速度大于上表出口速度,其结果就是轧件向上翘。反之也是一样。为解决钢板扣头,我厂逐渐加大下工作辊转速,使下、上轧件速度差逐步增大,直至上下工作辊转速比达到1:1.08,钢板扣头情况有一定的缓解,可以做为操作过程中调节钢板扣头的一个操作方法。

图1 轧件断面上下温差对轧件弯曲的影响

图2 工作辊上下线速度差对 钢板弯曲的影响

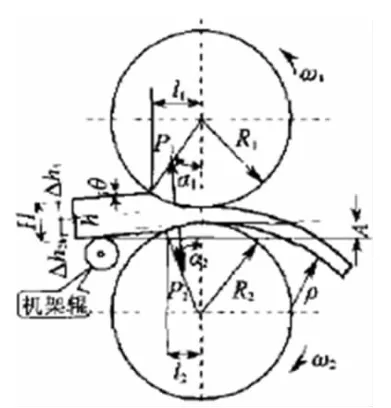

3 轧制线高度对板坯弯曲的影响及其确定

当轧辊与机架辊的垂直距离即轧制线高度调整不当时,板坯不能水平进入轧机辊缝,则轧辊将板坯的头部抬起或向下倾斜咬入,这样的非对称咬入过程引起了非对称的轧制。轧制线高度是指轧机下辊的上表面与机架辊的上表面之间的高度差,用符号A来表示(图3)。 显然,对称轧制时轧制线高度等于总压下量的1/2即A=Δh/2,这时板坯水平咬入,在轧制过程其他条件均对称的情况下、板坯经轧制后应保持平直。 当 A≠Δh/2时,可以分为 A>Δh/2和 A<Δh/2两种情况来研究。先分析A>Δh/2的情况.假设板坯温度均匀.轧机上下辊辊径相等,转速相同,这时板坯将爬坡咬入、如图4所示.由于变形区板坯受力平衡,则有:

式中:P1、P2分别为上、下辊轧制力;l1、l2分别为上、下辊与板坯接触弧长 ,b1、b2如分别为上、下辊与板坯接触宽度;pm1、pm2分别为上、下辊与板坯接触平均单位压力.由于板坯倾斜爬坡咬入存在倾角 θ,即上下辊咬入角不同(α1>α2),故 l1、l2 的计算如下:

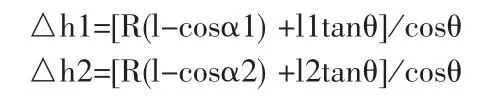

上下辊压入板坯的深度分别为:

图3 工作辊与机器辊位置的关系筒

图4 A>Δh/2时板坯的弯曲情况(R1=R2,ω1=ω2)

显然,△h1>△h2,即上辊的压下量比下辊的压下量大,使板坯上表面的延伸率大于下表面的延伸率,造成轧机出口处板坯上表面速度大于下表面速度,从而形成板坯出轧机后向下弯曲。当A<Δh/2时的情况则不同,板坯将下倾咬入,板坯的受力和变形正好与A>Δh/2时的情形相反,板坯轧制后向上弯曲。

根据我厂的工艺规程,下工作辊辊面比机架辊上辊面高40-47mm,下工作辊辊面比下辊导板弧顶高45mm,而我厂的允许最大压下量仅为22.5mm,因此轧件在轧制过程中爬坡角度较大。因而将产生较严重的扣头现象。

为了减少钢板轧制过程中头部下弯对机架辊造成冲击,我厂逐渐调低了下工作辊高度,当机架辊辊面标高高度定为800mm时,通过调整压上系统,在满足轧制线高度40-47mm的同时,使护板弧顶比机架辊辊面高5-10mm、下工作辊辊座离开滑道8mm以上。通过优化,机架辊寿命由半个月左右提高一个月,最长时50天没有发生故障。但钢板扣头情况仍时有发生。

4 结论

根据在解决板坯弯曲过程采取的措施和实施结果的分析得出以下结论:

(1)板坯上下表温度差、轧制线高度是造成我厂板坯扣头的主要因素;

(2)为了减少钢板轧制过程中头部弯曲对设备及产品质量的影响,我厂先后对轧制线高度、上下主电机速度等方面做出了优化。特别是通过一个下调轧制线高度,并且使轧制线高度相对稳定,能够有效稳定钢板头部弯曲弯曲量,有利于钢板头部弯曲的控制;

(3)我厂除了在保证钢坯加热温度均匀性上采取措施外,轧制时最常用的就是通过及时调整上下主电机速差来控制。在开坯阶段,由于爬坡角度较大,会产生扣头现象,此时,将下电机速度调大能够减小下弯扣头趋势;在精轧阶段,由于上表降温快,会产生翘头,此时,将上电机速度调大能够减小上弯翘头趋势;

(4)虽然轧制时钢坯的头部弯曲现象还时有发生,但通过上述措施已得到有效控制,特别是机架辊的使用寿命提高了一倍以上。

[1]闷晓强.中板轧制过程板坯弯曲生成与抑制之二[J].北京科技大学学报,2000,22(5):475.

[2]邹家祥.轧钢机械[M].3版.北京:冶金工业出版社,2000:176-203.

[3]孙本荣,王有铭,陈瑛.中厚钢板生产[M].北京:冶金工业出版社,1993:212-232.

[4]王廷溥.金属塑性加工学[M].北京:冶金工业出版社,1994:200-220.