氦质谱细检漏的基本判据和最长候检时间

2013-11-10王庚林王彩义李宁博王莉研董立军刘永敏

王庚林,李 飞,王彩义,李宁博,王莉研,董立军,刘永敏

(北京市科通继电器总厂有限公司,北京 100041)

1 内部水汽、密封和密封性检测

正如2005年美国人在“检测方法1014(密封)实施指南”[1]中所指出:“尽管由先进材料制成的低成本塑料封装或微封装,正在慢慢进入大部分的军用领域,但合格元器件仍然要求采用气密密封的空腔式封装”。时至今日,美国已推出军用和宇航用Y级非气密性封装IC(集成电路)[2],但当前气密密封仍是解决国外和我国军用高可靠长贮存寿命电子元器件的主要途径。

国内外一致认为[3~10],密封腔体内部的水汽是造成电子元器件失效的最主要原因之一。国内外有许多因内部水汽含量高导致元器件批次性失效而严重影响整机可靠性的案例,近期在美国EOS(地球观察卫星系统)的失效[8]就是一例。

对由水汽引起的失效,水汽是必要条件但不是充分条件[9],尽管在一些场合,100℃下内部水汽超过5 000 ppm不一定必然造成失效,但面对内部水汽直接和间接引发的失效,保证密封电子元器件可靠性的最重要措施之一是控制腔体内的水汽含量。据北航郑鹏洲教授提供的资料,美国军标MIL-STD-883自1977年B版开始规定100℃下内部气体分析的水汽含量不得超过1 000 ppm,自1983年C版开始更改为5 000 ppm,直至2012年9月J版仍保持着这样的规定。目前越来越多的军用标准规定100℃下的内部水汽含量不得超过5 000 ppm,我国编制的国军标GJB548和GJB4027均采用了同样的规定。为保证长期贮存的可靠性,控制军用密封电子元器件内部水汽已成为国际上的基本准则。而且当前业界人士更倾向于将保证内部水汽不超过5 000 ppm的可靠贮存时间,看作元器件的工作(服务)寿命[8,10]。

密封电子元器件的密封性检测分为细检漏和粗检漏。细检漏方法包括氦质谱细检漏、放射性同位素Kr85细检漏和光干涉细检漏等方法。氦质谱检漏仪细检漏灵敏度相对较高,无损无害,检测效率较高,是目前应用最为普遍的细漏检测方法。

氦质谱检漏仪检漏采用由内向外漏泄的方法(Test methods for leak using the helium mass spectrometer leak detector in the inside-out testing mode),可简称外泄法,外泄法分为压氦(背压)法和预充氦法两种。我国有的标准和文献将压氦法和预充氦法统称为背压法。

预充氦法是密封时以一定的比例预先充入示踪气体氦,密封后用氦质谱检漏仪检测氦气漏率。这种方法的优点是使用同样灵敏度(或最小可检漏率)的检漏仪,对大部分内腔容积范围可以比压氦法检出更低氦气标准漏率的样品。其缺点是只能一次性充氦,当存在泄漏时,经一定时间贮存候检,必然产生漏检。目前越来越多的军用标准规定在工艺控制中采用这种方法。

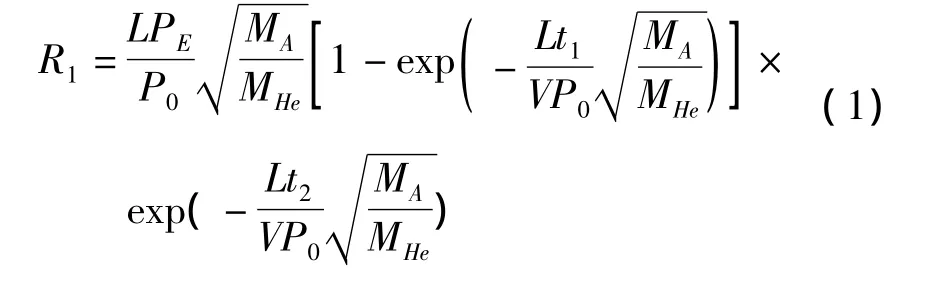

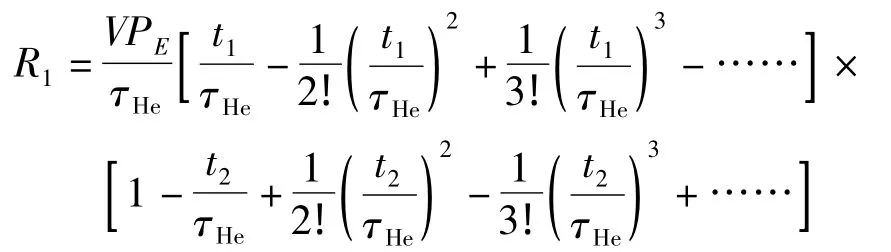

压氦法是英国人 Howl,D.A 和 Mann,C.A.[11]在20世纪60年代提出的,很快被美国军标所采用,现在已被各项标准普遍采用。具体方法是将密封元器件放入压气罐,抽真空后施加一定压力(PE)的纯氦气,保压一定时间(t1),然后在允许的最长候检时间t2max内用氦质谱检漏仪检漏。各项标准均采用的是同一分子流公式,这里给出的是GJB548B的公式

式中,各符号的含义见GJB548B方法1014.2中式(1),其中用MHe代替M,MA和MHe的克分子量据文献[12]。

2 标准改进中的困局

许多专业人士在密封性检测的实践和分析中发现,关于密封性氦质谱检测的我国国军标、国家标准、美国军用标准和国际电工委员会标准,普遍存在规定不细、使用常用的氦质谱检漏仪难以或无法检测等问题,其中最为突出的是,按标准检测合格的批产品,通常有约占5% ~15%的样品,经几十天或更长时间的筛选和贮存后,由于泄漏会使内部气体分析的水汽含量超过规定的5 000 ppm,批产品无法交货,并影响较长时间贮存后的可靠性,即密封性合格内部水汽不一定合格[7,13]。从20世纪70年代至今,国外也不断指出[14~18],MIL-STD-883[19]等标准规定的测量漏率极限值(判据),对于筛选后内部水汽小于5 000 ppm的要求过于宽松。事实上美国国防供应中心依据“DSCC TM-1018”数据库进行的统计[20]表明,至2008年,美国通过筛选和密封性检测的军用元器件中,内部水汽超过5 000 ppm的仍占14%。在2011年美国军用和宇航用电子元器件会议上发表的报告[9],统计了具有资格的美国6家、欧洲2家试验室的内部气体分析,所统计的1 889只样品,采用金属、陶瓷和混合等不同的封装形式,贮存时间从几周到20年不等,其中内部水汽超过5 000 ppm的占10.7%。两份报告对不同生产厂商、不同型号和尺寸产品的权威统计,有力地说明了水汽超标问题的严重性,说明了现行美国军标的密封性测量漏率判据过于宽松。

对此,我国曾改进过有关标准[21,22],并进行了相关的研究[23~25]。多年来,美国对 MIL-STD-883/750等相关军用标准进行了持续的改进,其中较为突出的是2010年公布的MIL-STD-750F修改草案[26]。据统计[27],该修改草案,对 MIL-STD-750E所有205项试验方法中的35项,进行了155条修改。作为重点,对“1071.9气密密封”一项试验方法进行了46条修改,占750F修改总量的30%。2012年1月正式颁布了进一步修改的750-1[28]。2012年4月和9月公布了MIL-STD-883J的两次修改草案[29]。

750F/750-1方法1071.9的各项修改中,最为突出的是对压氦法氦质谱细检漏固定法作了大幅度的改进:拓展了适用的小容积范围(最小容积段为0~0.002 cm3),细化了容积分段,将基本判据——等效标准漏率L判据加严了一二个数量级,达5×10-5~1 ×10-3Pa·cm3/s,当内腔容积 V≥0.11 cm3时,相应的最小氦气交换时间常数τHemin(严密等级)加严至≥200 d。该固定法规定,V≤0.03 cm3时,最长候检时间 t2max为0.5 h,V >0.03 cm3时 t2max为1 h。对各容积段,一种方案是压氦压力均为517 KPa、压氦时间20 h或5 h,氦气测量漏率 R1判据为2.1×10-4~6.0 ×10-7Pa·cm3/s。对此应当指出,根据我们和国外的试验,在0.5 h或1 h的候检时间里,很难或无法控制被检件表面吸附漏率和检漏仪本底达到较小测量漏率R1判据的1/5或1/3。对各容积段,另一方案是,测量漏率R1判据均为5×10-4Pa·cm3/s,压氦压力为620 kPa,加压时间 t1最短为39 h,多为数百小时,最长为6 450 h(269 d)。对此应当指出,517 kPa特别是620 kPa的压氦压力,是以前按承压206 kPa或413 kPa设计的一些元器件难以承受的;而且几十天、几百天的一次检漏压氦时间,也是一些装备的订货周期难以接受的。更重要的是,依此改进的L判据,检漏合格密封元器件的 τHemin,当V <0.002 1 cm3时仍小于 20 d,当 V <0.11 cm3时仍小于 200 d,当 V <4.2 cm3时仍小于2 000 d,不仅仍显宽松;而且同一容积段均为同一Lmax,无法以不同的严密等级和成本满足对可靠性贮存期要求不同的装备的需要。另外,经计算,按t1=20 h、t2=0.5 h、L=5 ×10-5Pa·cm3/s,粗检漏最小可检漏率L0=1 Pa·cm3/s时,最小可检容积V0=0.001 8 cm3,所以0 ~0.001 8 cm3的内腔容积不应列入适用容积范围。

MIL-STD-883J二次修改草案方法1014.14,将密封性分为非宇航级产品和宇航产品两级,非宇航产品的要求与883H基本相同,宇航产品的基本判据——等效标准漏率L加严了一个半到二个数量级,同MIL-STD-750F的要求相当。该草案明显改进了不同内腔容积的压氦压力和时间,具有了更好的可操作性。但仍以L为基本判据,在适用内腔容积范围,虽然宇航产品的判据L有1×10-4Pa·cm3/s~1 ×10-3Pa·cm3/s的调整,τHemin为62 ~8 700 d,仍相当不均衡。更重要的是,对不同内腔容积,压氦固定法的测量漏率R1判据均为10-6Pa·cm3/s级,最长候检时间均为1 h,对内腔体积约小于0.006 cm3的被检件,会发生接近L0的大漏的漏检;对内腔容积大些的被检件,在可用于去除表面吸附氦的最长半小时时间内,难以甚至无法使不同结构被检件的表面吸附氦漏率均降至测量漏率判据的1/5或1/3,使其可操作性仍是未破解的难题。

分析使人感到,MIL-STD-750F/750-1方法1071.9和MIL-STD-883J方法1014.14的修订者,以急切的愿望、大幅度的动作,试图一举突破拖延了几十年的问题,多处采用了难以、有时甚至无法实施的检测条件,加严了氦质谱固定法灵活法的等效标准漏率判据,但由于未能科学合理地处理基本判据、最长候检时间、被检件表面吸附漏率和检漏仪本底这些检测条件,仍然未能从根本上突破部分测量漏率判据仍显宽松、可靠贮存时间不均衡、有些测量漏率判据难以甚至无法检测的困局。

这正如美国2011年军用和宇航用电子元器件会议上[8,9,30]所指出的,“加严判据与检测条件之间的矛盾,使人们既不能忽略又不能回避,这种情况使人们处于困窘的局面”;“解决以上难题,正是当前应该做的”;“解决水汽含量和解除用户风险正是当前元器件发展中应面对的问题”。

应当说,加严密封性已成为当前国内外军用和宇航用电子元器件急需解决的主要难题之一。为解决这个难题,为加严判据,国外在检测设备上已进行了有效的改进,但正是在基本判据、最长候检时间和基于最长候检时间的吸附漏率的降低及检漏仪本底控制等检测条件上国外至今未实现有效的突破,形成了加严判据的技术瓶颈。

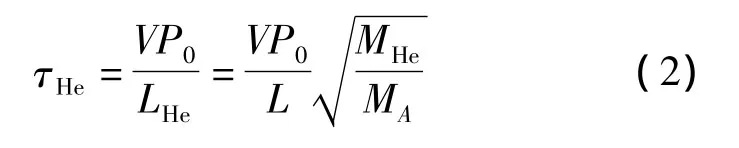

3 氦气交换时间常数τHe和严密等级τHemin

在分子流范畴,各种气体分子是依照这种气体的内外分压差进行内外交换的,不存在混合的空气的整体交换,等效(空气)标准漏率是虚拟的。氦质谱检漏的示踪气体是氦,式(1)中三次将实际的氦气标准漏率LHe变换为虚拟的L,但最终得出的还是氦气测量漏率R1。其实从物理过程的推理上截弯取直,以LHe代替,物理意义更为直观和真实。

作者从 2000年开始[31,32],不仅同文献[17,18]一样,用LHe代替L,而且将氦气交换时间常数

作为主要变量代入式(1),得

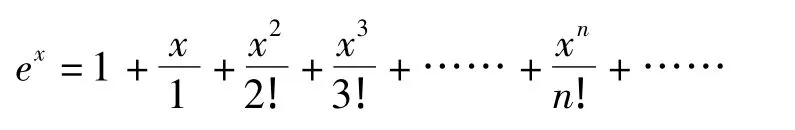

以通常可以实现的 t1≤1/5τHe、t2≤1/10τHe为条件,利用幂级数展开式

将公式(3)展开得

以0~+21.9%为相对偏差,省略上式右边两[]中的第二及其后各项,可得R1的近似公式

取严密等级τHemin为细检漏的基本判据,当τHe=τHemin时,准确公式(3)和近似公式(4)中的R1即压氦法氦质谱细检漏合格的表征判据——测量漏率判据R1max。由R1近似公式(4)引出的τHemin最大相对偏差为-9.44%。

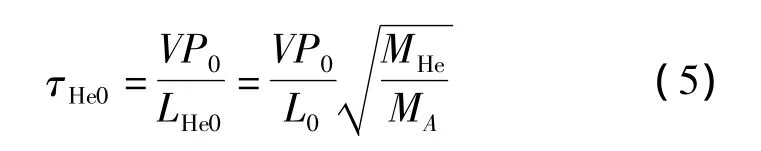

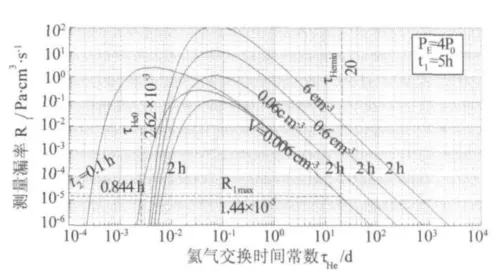

依据式(3),作出测量漏率R1与τHe关系曲线如图1所示。其中对应粗检漏最小可检等效标准漏率L0的

图1 压氦法典型R1~τHe关系曲线族

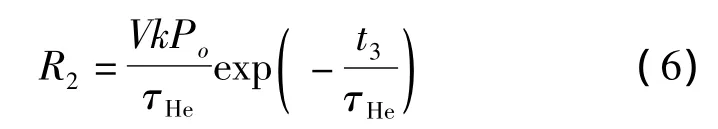

同理,对于预充氦法氦质谱细检漏,测量漏率R2与 τHe的关系

式中,k为预充氦分压与P0之比;t3为预充氦密封后的候检时间。

以通常可以实现的t3≤1/10τHe为条件,以0~+10.5%为相对偏差,可得R2的近似公式

当τHe=τHemin时,准确公式(6)和近似公式(7)中的R2即预充氦法氦质谱细检漏合格的测量漏率判据R2max。由R2近似式(7)引出的τHemin最大相对偏差为-9.92%。

基于前面的近似式(4)、式(7),给出了压氦法固定方案测量漏率判据R1max数据和表格,提出了预充氦法固定方案,并给出了其测量漏率判据R2max的数据和表格。

以τHe为变量,比专著《电子封装密封性》[17,18]中以LHe/V作变量来分析密封件内部各种气体分压随密封后待检时间的变化,比多篇文献[8,10]中以L和V为变量来分析计算可靠贮存时间或寿命T,要更为简洁明了。密封件在不同内部和环境水汽条件下,T仅为τHemin乘以一个不同的系数。以τHe为变量,不仅简捷地给出了前面的公式,还可简捷地推演给出最长候检时间公式等更多的公式。τHemin不仅是进行密封严密性分级的最合适参数,而且同一氦质谱检漏仪更适用于对不同内腔容积相同水平τHemin的检测。

以τHe为主要变量、以τHemin为基本判据,从物理意义上更为真实,能最简单地表达检漏过程中各种变量参数间的内在规律,并能更直接地表达密封的作用——获得更长的可靠贮存期,从而选择了一条可更为简捷分析和处理问题的技术途径。

4 最长候检时间公式及二步检测法和贮存法

4.1 最长候检时间t2max和t3max公式

对内腔容积为V的密封件,经规定的压氦试验条件PEt1(或预充氦试验条件k)和候检,τHe等于严密等级τHemin密封件的测量漏率为测量漏率判据R1max(或R2max);等效标准漏率L等于粗检最小可检漏率L0的密封件经候检,其测量漏率R1(或R2)衰降至R1max(或R2max)的候检时间t2(或t3),即内腔容积为V的密封件、在严密等级τHemin时的最长候检时间t2max(或t3max)。为控制测量漏率判据的偏差,对固定方案该t2max(或t3max)应≤1/10τHemin。

作者于2009年在文献[32]中,以最长候检时间不大于1/10τHemin为条件,通过采用近似公式(4),首次提出了压氦法最长候检时间t2近似公式,并运用于压氦法固定方案中;通过采用近似公式(6),首次提出了预充氦法最长候检时间t3近似公式,并运用于新提出的预充氦固定方案中。

作者从2011年5月的“电子元器件密封性质谱检测方法研究报告”和附件——国军标“电子元器件密封性质谱检测方法”建议稿开始,以τHe0取代2009年提出的最长候检时间t2、t3公式中的 V、P0、L0,使近似公式进一步简化。并且通过验证计算表明,在0.002 cm3~200 cm3的内腔容积范围内,依据近似公式计算的最长候检时间,仅略微小于通过拟合计算所得的准确的最长候检时间,最大相差不到1%,证明了最长候检时间近似公式的适用性。

航天510所薛大同先生,2011年12月在对本项研究的评审意见中,通过对推演的改进,给出了更为准确的t2max.2(即本文t2max)公式。在这之后,在研究总结报告和国军标建议稿及本文中,作者改进了t2max、t3max公式及其推演。

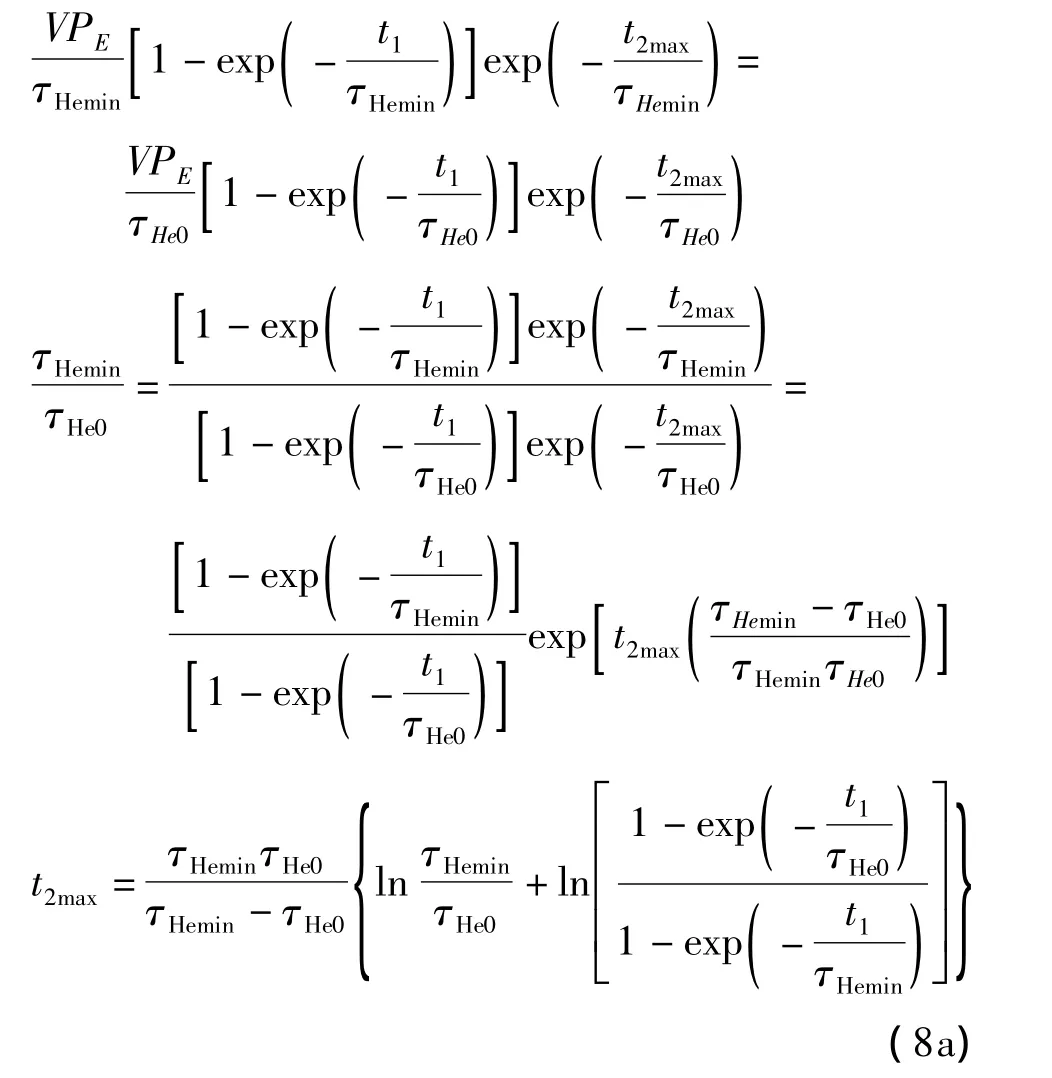

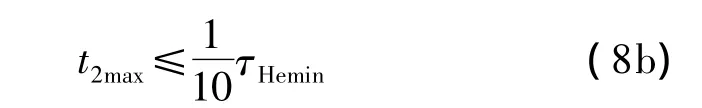

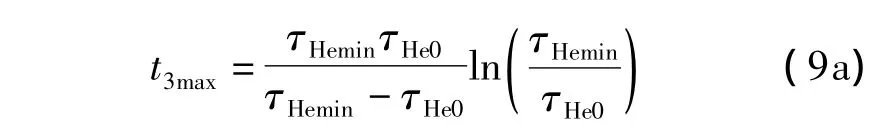

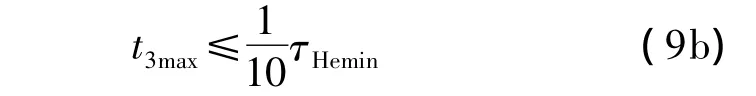

如图1所示,对压氦法,设内腔容积V相同、压氦压力PE和时间t1相同,使τHe=τHe0被检件测量漏率R1与τHe=τHemin被检件测量漏率判据R1max相等的t2,即最长候检时间t2max。在t2max时间之内细检漏,τHe0< τHe< τHemin的被检件的 R1> R1max,密封性检测不合格;τHe< τHe0的被检件,虽可能 R1< R1max,但粗检漏 L>L0,密封性检测不合格;只有 τHe≥τHemin的被检件,R1≤R1max,且粗检漏 L≤L0,密封性检测合格,不会发生漏检。由此,据公式(3)可得

当 τHemin> τHe0时

为控制同一内腔容积段、同一测量判据R1max,由t2max所引出的τHemin测试偏差不超过10%,对固定方案取

同理,对预充氦法最长候检时间当 τHemin> τHe0时

对固定方案

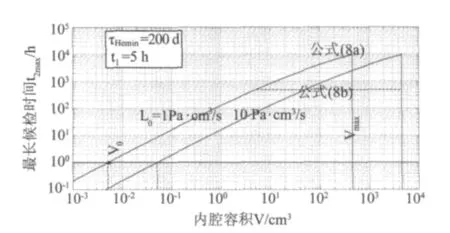

将τHe0公式(5)代入公式(8a),作出压氦法最长候检时间t2max与内腔容积V的关系曲线,如图2所示。

图2 压氦法典型t2max~V关系曲线

图2中,t2max~V曲线与t2max=1 h直线的交点,如图中V0点左下的三角区,即是采用t2max公式后,比规定t2max=1 h时可避免的漏检盲区;而V0点右上的梯形区或三角区,即采用t2max公式(8a)(8b)或(8a)后,释放的巨大而宝贵的候检时间资源区。当内腔容积稍大时,最长候检时间远不是一小时,可达几小时,几十几百几千小时,最长至1/10τHemin或(2~1)τHemin。从图2可见,粗检漏最小可检漏率L0明显影响着V0、t2max和Vmax的大小。

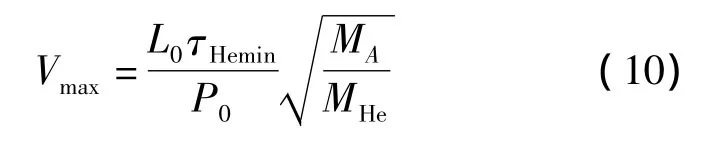

以τHemin≥τHe0为条件,对压氦法和预充氦法,适用不同τHemin的最大内腔容积

综合比较测量漏率判据、最长候检时间及吸附氦的去除,当要求高严密等级时,如同GJB2438A[33]和MIL-PRF-83534G[34]的规定,在密封性工艺控制或初次检漏中,更宜于采用预充氦法。

这样,通过给出准确的最长候检时间公式,获取了破解候检时间技术瓶颈的第一把钥匙。

4.2 二步检测法和贮存法

内腔容积较小时,依据式(8a)、(9a)给出的最长候检时间较短,在内腔容积小于0.06 cm3时常小于1~4 h,明显不能满足较高严密等级时降低吸附漏率、控制检漏仪本底和批量检测的要求,因此提出了二步检测法和贮存法。

二步检测法是对压氦或预充氦后的被检件,将τHemin缩短至 τHemin1,τHemin1为至完成第二步检测所需最长候检时间的十倍或以上。按对应τHemin1的最长候检时间t2max1(或t3max1)和测量漏率判据R1max1(或R2max1)进行第一步密封性氦质谱检测,剔除测量漏率大于R1max1(或R2max1)的不合格样品;然后再对通过τHemin1检测的样品,将从压氦(或预充氦密封)结束开始的1/10τHemin1时间作为第二步最长候检时间t2max2(或t3max2),当需要时进一步去除被检件的表面吸附氦、进一步控制检漏仪本底或使用本底更低的检漏仪,完成τHemin要求的R1max(或R2max)检测,即第二步检测。粗检漏可在1/10τHemin1之内或之后进行。二步检测法不仅有效拓展了第二步检测的候检时间,而且第一步剔除了泄漏较大的样品,避免这些样品在第二步检测中影响检漏仪的本底或漏检,可使检测更为精确快捷。

贮存法是当检测批量很大时,将部分待检预充氦样品先贮存在预充氦的氦气环境中,或将部分压氦样品贮存在τHe=τHemin样品经压氦后内部应具有的氦气环境中,贮存时间不超过τ ,Hemin从结束贮存开始按公式(9a)计算最长候检时间,不影响不同漏率样品的检测判定结果,有效拓展了贮存和候检的总时间。

二步检测法和贮存法是破解候检时间技术瓶颈的第二把钥匙。

发现或发明的这两把钥匙,准确地界定和有效地拓展了最长候检时间,从而使降低吸附漏率和利用检漏仪的最小本底有了充足的时间和可能,也使同一样品的反复检测和批量样品的检测有了可能。从而实现了对国内外现行标准和研究文献的突破,为打破国外标准改进中的困窘局面,为解决测量漏率判据过于宽松、加严严密等级创造了最为关键的检测条件。

5 基于主要变量τHe和最长候检时间的研究

作者选择了以τHe为主要变量、以τHemin为基本判据的技术途径,提出了准确界定有效拓展最长候检时间的关键技术,在此基础上,同北京航空航天大学、中科院技术物理所、电子4院、航天510所、中国电子科学研究院及Inficon公司的专家和专业人士合作,重点开展了以下试验和研究。

提出并验证了环境水汽进入密封腔体的指数模式和线性模式[7,13],在两种模式下内部水汽达5 000 ppm的可靠贮存时间(即寿命)T公式。

对多批样品氦质谱细检漏与内部气体分析数据的计算分析表明,在一定偏差的前提下,在分子流范畴,两者的数据可以相互认证,二者都是可信的。

使用不同的检漏仪,测试并计算了多种样品、采用不同去除措施后的表面吸附漏率,测试分析表明控制吸附漏率是必须认真对待的复杂过程。

经分析论证,取严密等级τHemin分别为2 000 d、200 d和20 d,可称宇航级、亚宇航级和军用级,取适用内腔容积范围为0.002~200 cm3,给出了压氦法固定方案,首次提出了预充氦固定方案。

给出并验证了多次压氦法和预充氦压氦法的压氦时间、最长候检时间和测量漏率公式,所给出的压氦或预充氦后超出最长候检时间的压氦检测程序,更为简捷和灵敏。

美国自2006年MIL-STD-750E和2010年MIL-STD-883H开始采用积累氦质谱粗漏细漏组合检测(CHLD)。2012年我们两次送样品到Inficon德国公司进行了积累氦质谱粗漏细漏组合检测,对微小型被检件采用小型检测盒,测量漏率已可检至4 ×10-9Pa·cm3/s(τHe=1.05 × 104,L=4.2 ×10-6Pa·cm3/s),配好检测盒,应能满足后面国军标建议稿的要求,验证了粗漏细漏组合检测的可行性;但 MIL-STD-883H/J,MIL-STD-750F/750-1 和 Inficon公司所给出的粗漏检测程序和判据仍有严重缺陷,均未明确规定粗漏的L0,若取L0=1 Pa·cm3/s,则粗漏测量漏率判据应为 R0max=1.42×10-5Pa·cm3/s,此时细漏测量漏率判据R1max(或R2max)只能等于小于R0max,限制了组合检测的适用范围,且难以区分测量漏率大于R0max时是粗漏或细漏;目前检测中所取 R0max为 1.39 ×10-1~1.39 ×10-3Pa·cm3/s,对应的L0远大于1 Pa·cm3/s,此时最长候检时间只有几十秒到半小时,根本无法满足去除吸附氦的要求,若采用1小时和更长的候检时间,或者粗检漏时间稍长,必然会出现粗漏和小于粗漏的大漏的漏检。

研究给出了以氦气或氩气为示踪气体的粗漏检测的判据、程序和最长候检时间,指出取粗检漏等效标准漏率L0小于1.0 Pa·cm3/s时的氩气粗检漏,可以拓展积累氦质谱粗漏细漏组合检测的适用测量漏率范围,更好地区分粗漏和细漏,而且可以成为拓展小内腔容积最长候检时间的第三把钥匙,这尚待进一步的试验验证。

以内部气体分析的氦气或氩气含量可以更精确地检测密封性,给出了这种破坏性抽样检测的判据和程序。

验证和试验了气泡法粗检漏不同氟碳化合物组合的最小可检等效标准漏率L0,指出粘滞流在检漏中的保险作用,验证了去除浸入氟碳化合物防止堵塞漏孔的真空焙烘方法。

初步调查、统计和分析了国内外密封性检测的漏率分布和可由此进行的质量控制,论证了提高严密等级的可获得性。

初步调查分析了外壳密封性及其可检性,指出加严密封元器件严密等级所需外壳工艺和检测技术攻关,应是可能实现的。

邀请吴孝俭、余振醒、薛大同、胡润卿、王瑞庭、崔西会、金毓铨等多位专家对本项研究给以推敲、指导、修改和评审,前往多个单位进行技术讲座和交流,改进和完善了研究成果。

同航天510所薛大同先生讨论了他们创新提出的氦质谱检测方法,他已作出重要的改进,但理解和执行修改后的方案仍显相当复杂。

在这些试验和研究的基础上,完成了“电子元器件密封性质谱检测方法研究总结报告”和“国军标电子元器件密封性质谱检测方法 建议稿”的2012年8月稿,已送有关专家请再给予指导和修改。进一步修改完善后的2012年12月稿已报送学术研究机构、整机单位、标准化机构和有关领导管理机关。可以说,我们提出的国军标建议稿比国内外现有标准更加科学、严谨、完整、简明和实用。希望本项研究能有效推动我国宇航和高可靠电子元器件密封性检测方法标准的修改,能有助于保证这些元器件和使用这些元器件的整机装备的长期可靠贮存。

这篇文章,曾得到郑鹏洲、王瑞庭专家的指导修改,曾内部发表于中国真空学会2012学术年会。相关的发明专利“一种基于定量确定最长候检时间的氦质谱细检漏方法”,2013年2月7日已获中国国家知识产权局受理,申请号和专利号为201310047094.3。这次公开发表,增加了与 MILSTD-883J和积累氦质谱粗漏细漏组合检测相关的部分内容。

在此,衷心感谢对我们的研究给予过宝贵支持的各位专家和同仁,再次感谢薛大同先生对我们首先提出的压氦法最长候检时间公式的重要改进,也请大家对我们的研究给予推敲指正。

[1]GREEN THOMAS.A Practical Guide to TM 1014(Seal)[R].NorCom Systems Inc,2005.

[2]CMSE(Components for Military& Space Electronics Conference)2011 PROGRAM[C].Components Technology Institute,Inc.2011.

[3]赵和义,主编.美国军用电子元器件要求和应用指南[M].北京:国防工业出版社,2003:24-25.

[4]王庚林,王莉研,王珏.漏率检测方法与内部水汽含量的分析研究[C]//第四届电子产品防护技术研讨会论文集,2004:152-159.

[5]WANG GENG-LIN,WANG LI-YAN,DONG LI-JUN,et al.Study on Leak Rate Formula and Criterion for Helium Mass Spectrometer Fine Leak Test[C]//International Conference on Electronic Packaging Technology(ICEPT),2007:777-786.

[6]赵霞,吴金,姚建楠.基于失效机理的半导体器件寿命模型研究[J].电子元器件应用,2007(12):69-71.

[7]王庚林,王莉研,董立军.电子元器件内部水汽含量与密封性关系研究[J].电子元器件应用,2009(2):78-81.

[8]ALAN BARONE.IC Moisture Content Issues[C]//Components for Military & Space Electronics,2011.

[9]ROBERT LOWRY.Hermeticity and RGA[C]//Components for Military& Space Electronics,2011.

[10]VACUUM ENERGY INC.Modern Technologies for Gettering Moisturce,Hydrogen& Oxygen in Hermetic Electronic Packages[C]//Components for Military& Space Electronics,2011.

[11]HOWL D A,MANN C A.The Back-Pressurizing Technique of Leak-Testing[J].Vacuum,1965,15(7):347-352.

[12]达道安.真空设计手册[M].北京:国防工业出版社,2004:1 317,1 588.

[13]王庚林,王莉研,董立军.电子元器件内部水汽含量与密封性关系的研究——有关氦质谱细检漏的军用标准应当修改[C]//中国电子学会第十五届电子元件学术年会论文集,2008:38-45.

[14]DAVY J GORDOND.Calculation for Leak Rate of Hermetic Package[J].IEEE Transactions on Parts,Hybrids,and Packaging,1975,11(3):177-189.

[15]STROEHLE D.On the Penetration of Gases and Water Vapour into Packages with Cavities and on Maximum Allowable Leak Rates[C]//15th Annual Reliability Physics Symposium,1977:101-106.

[16]DERMARDEROSIAN A,GIONET A.Water Vapor Penetration Rate into Enclosures with Known Air Leak Rates[J].IEEE Transactions on Electron Devices,1979,26(1):83-90.

[17]HAL GREENHOUSE.Hermeticity of Electronic Packages[M].USA:William Andrew Publishing,2000:1-402.

[18]Hal Greenhouse,编著.电子封装的密封性[M].刘晓辉,王瑞庭,等译校.北京:电子工业出版社,2011:1-299.

[19]MIL-STD-883H Department of Defense Test Method Standard Microcircuits Method 1014.13[S].2010.

[20]THOMAS J.Rossiter Searching for Leakers[J].TEDEC,2008.

[21]GJB/Z221-2005.军用密封元器件检漏方法实施指南[S].

[22]QJ3212-2005.氦质谱背压检漏法[S].

[23]薛大同.氦质谱检漏仪背压检漏标准剖析及非标准漏率计算程序[J].真空科学与技术学报,2005(z1):20-26.

[24]薛大同,肖祥正,李慧娟,等.氦质谱背压检漏方法研究[J].真空科学与技术报,2011(1):105-109.

[25]金毓铨.标准中氦质谱检漏试验判据的研究[J].电子产品可靠性与环境试验,2011(3):1-3.

[26]MIL-STD-750F Initial Draft Department of Defense Test Method Standard Test Methods for Semiconductor Devices[S].2010.

[27]Summary of Proposed changes to MIL-STD-750F,Revision F[Z].http://www.landandmaritime.dla.mil/programs/milspec/

[28]MIL-STD-750-1 Department of Defense Test Method Standard Environmental Test Methods for Semiconductor Devices Method 1071.9 Hermetic Seal[S].2012.

[29]MIL-STD-883J Second Draft Department of Defense Test Method Standard Microcircuits Method 1014.14[S].2012.

[30]AARON C.Der Marderosina Jr.Questions?[C].Components for Military& Space Electronics,2011.

[31]王庚林.密封性检测方法的研讨[J].电子标准化与质量,2000(6):30-40/2001(1):36-40.

[32]王庚林,王彩义,王莉研,等.氦质谱细检漏国军标的修改方案[J].电子产品可靠性与环境试验,2009(B10):21-32.

[33]GJB2438A-2002.混合集成电路通用规范[S].2003:31.

[34]MIL-PRF-38534G.Hybrid Microcircuits General Specification for[S].2009:49.