出口金枪鱼罐头中组胺及微生物控制的HACCP应用技术研究

2013-11-09李微微吴祖芳周秀锦

李微微, 吴祖芳*, 周秀锦, 沈 飚

(宁波大学 海洋学院,浙江 宁波 315211;2.舟山出入境检验检疫局,浙江 舟山 316100)

近年来舟山出口的金枪鱼(Skipjack Tuna)等产品大幅度增加,产品每年以100%递增出口美国、加拿大、欧盟等国,是舟山现在出口渔业产品的重要品种,也是舟山出口水产品中主要支柱之一。随着出口量的增加,水产品质量安全事件时有发生,其中危害较大的化学因子之一有组胺,组胺中毒是由于食用含有一定数量组胺的某些鱼类以及其他动物而引起的过敏性食物中毒,人对组胺发生过敏甚至中毒的现象屡见不鲜[1]。因此,国内外水产品中组胺含量是一个重要的质量控制指标,美国水产品HACCP(Hazard Analysis Critical Control Point)指南中规定组胺限量指标为≤50 mg/hg,欧盟委员会规定组胺限量指标为≤100 mg/hg,中国GB 2733规定组胺指标中鲐鱼为≤100 mg/hg;其他鲭科鱼类≤30 mg/hg。由于组胺超标问题导致舟山出口渔业在国外受挫,造成舟山水产品在国外的信誉度降低,为此舟山渔业每年经济损失几千万美元,大大影响了舟山渔业经济的发展。因此,研究组胺产生的原因及控制方法成为出口鱼罐头生产的当务之急。HACCP是危害分析和关键控制点的简称,是一种科学、经济和有效的预防控制技术,是食品安全管理体系的重要组成部分[2]。中国最早从20世纪80年代末开始,由原国家商检局在出口食品企业中开始推行HACCP管理模式;2002年5月,国家质检总局要求出口罐头、水产品等6类出口食品企业必须建立和实施HACCP体系,并经官方验证合格方可出口。

国内外有关金枪鱼罐头加工过程中组胺控制的研究较多,谢超[3]从物理、生物等方面对组胺控制降解技术最新理论成果做了概述,传统方法主要是通过温度、盐分改变来控制组胺的含量;杨健等对水产鱼类中组胺产生的微生物种类进行了文献综述[4],同时分离筛选研究了鲐鱼等产组胺相关细菌的生理生化特性并进行了鉴定[5]。周星宇[6]研究了不同包装方式、添加剂和电子束辐照等方式处理鲐鱼原料及其腌制品在冷藏期间组胺含量的变化,发现普通包装、复合添加剂结合5 kGy电子束辐照组胺抑制效果最佳。Phuvasate等[7]人发现电解氧化水及其冰对鱼体或其接触容器表面的产组胺微生物有明显的抑制。综上所述,相关微生物的控制是保证水产鱼类组胺安全的重要前提。

作者针对金枪鱼罐头已有的生产工艺流程,结合HACCP基本原理,分析生产原料的相关理化指标及加工过程中微生物数量变化,进一步提出金枪鱼罐头加工过程的关键控制点和预防纠偏措施等,通过改进加工厂工艺来控制水产品加工中组胺产生,研究结果可对出口水产品行业提高产品质量提供一定的参考。

1 材料与方法

1.1 实验材料

金枪鱼原料、半成品、成品、设备器械及用具:浙江舟山海博食品有限公司提供,进行微生物和组胺含量检测,供危害分析;培养基:营养肉汤、营养琼脂、PDA培养基:杭州微生物试剂有限公司提供。

1.2 分析方法

原料金枪鱼pH、水分、盐分和挥发性盐基氮(TVBN)测定,按相关文献[8-11]进行测定。

金枪鱼细菌总数及组胺含量的测定:无菌条件下,取一定量金枪鱼,将鱼肉组织用灭菌剪刀剪碎,称取10.0 g置于装有90.0 mL无菌生理盐水的三角瓶中,匀浆2 min,纱布过滤,收集悬液备用;取上述菌悬液,利用稀释倒平板法测定细菌总数[12]的变化情况。组胺含量检测参考杨健等人的试验方法[5]。

2 金枪鱼罐头加工工艺及微生物危害分析

2.1 金枪鱼罐头加工工艺流程

原料接收→运输和冻藏(温度:冷藏-18℃;冻藏-30℃左右)→卸原料,分规格和分级→解冻→去内脏和清洗→预蒸煮→喷淋冷却和喷雾→去皮骨和红肉清理→金属探测→称重→碎肉的制作→金属探测→混合→装罐→填充配料→封罐→喷码→堆叠→杀菌和冷却→静置、干燥堆垛→储存、贴标签→出运成品

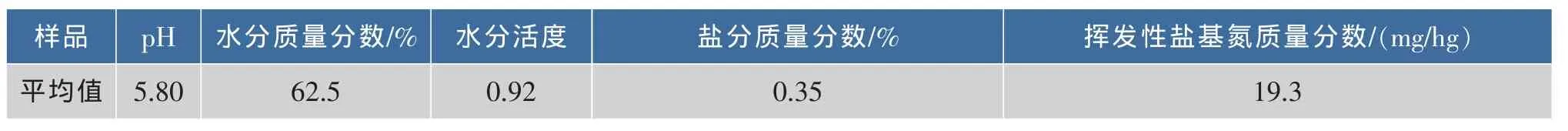

食品原料中的盐分、水分和水分活度是影响微生物生长和代谢的重要条件[13]。首先,对金枪鱼新鲜原料样品的pH、水分、水分活度、盐分和挥发性盐基氮进行分析,测定结果如表1所示。

表1 金枪鱼新鲜原料样品分析Table 1 Component analysis of the Raw Skipjack Tuna

从表1结果可以看出,金枪鱼的肉质大部分是呈酸性,其pH保持在5.0~6.0左右。一般在低温有氧条件下,鱼类挥发性盐基氮质量分数达30 mg/hg或细菌总数达到1.0×106cfu/g,即认为是变质的标志。

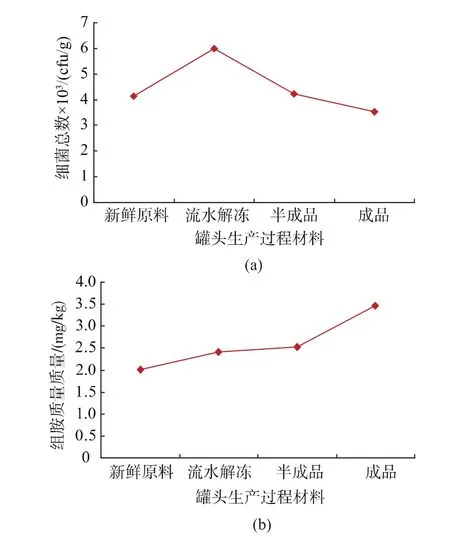

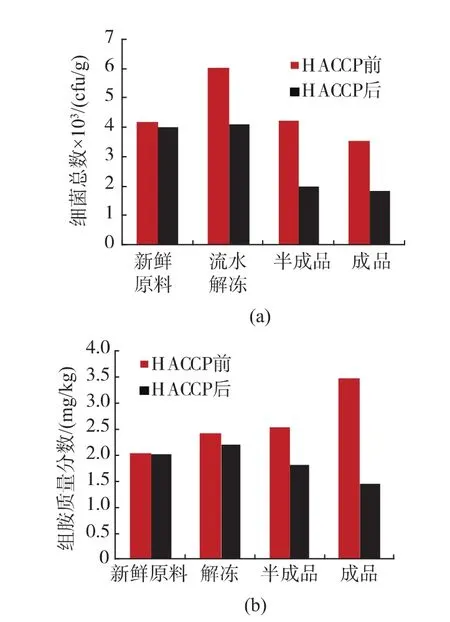

分别对生产原料、流水解冻的金枪鱼、预蒸煮过的半成品和成品各关键加工环节的微生物数量情况和组胺含量检测,结果如图1所示。

图1 HACCP实施前金枪鱼罐头生产各阶段物料细菌数量和组胺质量分数Fig.1 Bacteria number and histamine content of canned Skipjack Tuna before HACCP implementation

由图1结果可以看出,原料金枪鱼本身携带大量微生物,金枪鱼肌肉的微生物总数达4.2×103cfu/g;原料预冷保鲜过程中微生物不断繁殖,说明一些嗜冷细菌总数增加,冷库冻藏24 h的原料流水解冻之后菌落总数达6.0×103cfu/g;因此,原料最好新鲜的时候就清洗处理好,如果时间不允许,冻藏后是否选择适当的解冻方法也会影响微生物的数量和水产制品的鲜度。但是经预蒸煮、去皮骨红肉整理加工后的金枪鱼碎肉半成品微生物降至4.2×103cfu/g;由于采用高温蒸汽蒸煮10~15 min,减少了一些细菌。经过填充配料,装罐杀菌冷却后的金枪鱼罐头成品细菌总数减少到3.5×103cfu/g;成品中微生物数量虽然有所降低,但由于一些加工设备器械、工作人员所带手套等带有微生物,造成金枪鱼罐头成品的污染。因此,罐头生产必须执行卫生标准操作程序(SSOP),生产用器具及员工的手必须用150~200 mg/L的NaClO溶液浸泡清洗5~15 min,然后用自来水洗净,同时只有授权了的人才能对罐头进行操作,操作时必须戴上消毒过的手套[13]。从组胺质量分数变化来看,随着加工时间的增加,组胺质量分数一直在升高,从2.0 mg/kg升至3.5 mg/kg左右,这可能与前期微生物数量变化及种类有关,因此组胺质量分数的有效控制是提高成品质量的关键。

2.2 金枪鱼罐头加工的危害(HA)分析

根据产品的加工工艺可知,金枪鱼罐头加工过程中出现的组胺危害主要是微生物危害,危害程度与原料来源、原料的预处理、生产加工工艺参数(环境温度、pH值、储藏时间、含盐度、供氧量、水分活度及添加剂等)、包装贮藏及运输销售等因素有关。以下将从原料、生产加工操作环境,加工工艺来分析产品生产过程的主要微生物危害和关键控制点。具体要求见表2。

2.3 金枪鱼罐头加工过程关键点(CCP)的确定

根据金枪鱼罐头加工过程组胺危害的分析,考察可能造成生物性危害的环节,根据危害显著程度,确定了4个关键控制点:即CCPl原料验收,CCP2解冻、清洗去内脏,CCP3预蒸煮和CCP4配料填充、封罐。

2.3.1 金枪鱼原料接收 从新鲜接收的金枪鱼中分离得到产组胺微生物,测定不同温度、pH对其生长和产组胺能力的影响(数据未列)。实验结果表明微生物达到最大生长量,组胺产生量达到最大值的pH都在6~7之间,最适温度大部分在20~30℃之间,说明4℃以下的冷藏温度能够抑制产组胺细菌生长,降低pH也会使生长速度减慢。原料接收后应该立即通过冷藏车运输原料,中心温度控制在-10℃以下,整个生产线过程中也应该尽量将温度控制在4℃以下[3]。

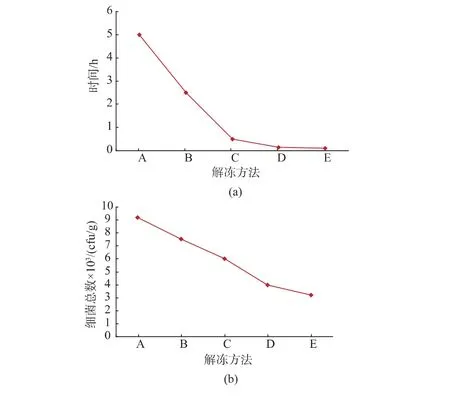

2.3.2 金枪鱼解冻处理 分别取300 g左右的冻藏24 h的金枪鱼5份,采用5种解冻方法解冻:A:自然解冻(25 ℃)、B:冷藏库解冻(0~4 ℃)、C:流水解冻、D:温盐水解冻、E:微波解冻,分别记下解冻所需要的时间,并且测定解冻完样品的细菌总数[14],实验结果如图2所示。

图2结果表明,冷藏解冻需要200 min左右,而微波只需要5~6 min就完成解冻,5种解冻方法所需要的时间相比为:冷藏库解冻(0~4℃)>自然解冻(25℃)>流水解冻>温盐水解冻≥微波解冻;通过测定细菌总数,发现解冻时间越长微生物总数繁殖越多,冷藏解冻后细菌高达9.2×103cfu/g,而微波解冻后细菌总数只为3.2×103cfu/g,微波减少了鱼体与坏境接触的时间,抑制了细菌繁殖,而且高温也抑制了部分细菌生长。5种解冻方法细菌总数顺序为:微波解冻<温盐水解冻<流水解冻<自然解冻(25℃)<冷藏库解冻(0~4 ℃)。

图2 金枪鱼不同解冻条件所需要的时间和细菌总数Fig.2 Time requirement and total bacterial population changes at different defrost conditions of Skipjack Tuna

2.3.3 填充配料和封罐 由于产组胺微生物的影响,配料的组成及控制对产品中组胺的生成具有重要的作用效果。一些添加剂如抗坏血酸(VC)、柠檬酸、苹果酸和琥珀酸等不仅有抗氧化作用,还能抑制甚至杀死金枪鱼肉中的部分含高活性组氨酸脱羧酶的细菌,同时抑制某些利于组胺产生酶的活性,从而有效抑制组胺的产生,而混合添加质量分数0.3%左右的VC和柠檬酸,组胺含量减少最多[6]。另外,添加适当的溶菌酶也能减少组胺的生成[3]。

2.4 确定关键限值保证CCP受控制

2.4.1 关键控制点的监控程序 原辅料接收:原料库负责检验原料,气味,温度,组胺和盐分等是否符合要求。解冻、清洗、去内脏:水质是否符合饮用水标准,员工操作是否合格,组胺含量指标是否在标准之内,解冻过程温度是否严格控制,监控记录相关鱼体温度、pH、水分含量,清洗程度;严防不合格原料进入生产环节,保证配料准确,做好相关记录和质量评价[16]。预蒸煮、喷淋冷却和喷雾:蒸煮温度是否充分,是否根据鱼体大小确定蒸煮时间,冷却时间是否合格,做好环境温度的监控,减少组胺的产生;加配料封口:生产设备是否清洗、消毒,外购空罐卫生是否合格,空气中的细菌含量是否在控制之内。监控罐口的密闭性,不定期抽查并做好记录。具体要求见表3。

表3 金枪鱼罐头生产HACCP计划与纠偏措施Table 3 HACCP plan and corrective measures in canned Skipjack Tuna production

2.4.2 CCP出现偏差的纠偏措施

1)严格原料验收制度,测定组胺、水分,盐分质量分数,坚决弃用鲜度不合要求的原料鱼,及时冻藏保鲜,保证鱼体温度-10℃以下。

2)解冻过程中原料不得积压,以免造成解冻过度。严格控制解冻温度和时间,选择温盐水解冻,环境温度在21℃以下,解冻后鱼体中心温度不超过4℃,时间控制在1 h之内。

3)发现蒸煮温度或时间与限值不符时,应及时调整,在偏离期间生产的产品隔离后单独存放,经过评定后处理[17]。

4)出现封口不严密时应停止封口,校对封口温度,不密闭的罐头拆后重新包装。

5)对有代表性的样品分析组胺质量分数,任何单位产品中组胺质量分数超过50 mg/kg则转为非食用[18]。

2.5 HACCP体系应用前后鱼罐头物料微生物数量和组胺质量分数变化

根据以上建立的HACCP系统,原料接收后及时冻藏保鲜,分级卸原料选择温盐水解冻清洗,并在95°C以上预蒸煮,填充配料时加入质量分数0.3%的抗坏血酸和柠檬酸,添加适当的溶菌酶,封罐制成成品。在实施前后分别对关键点进行菌落总数和组胺含量分析,结果如图3所示。

图3 实施HACCP系统前后菌落总数和组胺含量变化比较Fig.3 Comparison of colony numbers and histamine before and after HACCP system

从图3可以看出,(1)新鲜金枪鱼原料及时冻藏保鲜处理后,细菌总数略微减少,组胺质量分数没有变化。(2)解冻:选择环境温度在21℃以下的温盐水解冻,1 h之内解冻完,解冻后鱼体中心温度不超过4℃,温盐水解冻除去了大量的细菌,并且解冻时间缩短,细菌数量从6.0×103cfu/g下降到4.1×103cfu/g,减少了30%左右。相对于HACCP计划前组胺质量分数略微降低。(3)半成品:实施HACCP后,生产的鱼肉半成品细菌总数、组胺质量分数均有明显减少。因为预蒸煮温度时间确定合适的数值后,经过高温蒸煮后,杀死了大量的细菌,产生的组胺也相对减少。(4)成品罐头:通过加添加剂抗坏血酸、柠檬酸、苹果酸和溶菌酶等来抑制组胺的生成,按照操作规范对生产设备进行清洗、消毒,控制空气中的细菌含量,HACCP计划之后,成品细菌总数从3.5×103cfu/g减少到1.8×103cfu/g,减少量达40%,组胺质量分数也从3.5 mg/kg降至1.5 mg/kg。

3 结语

1)通过对金枪鱼罐头加工全过程的9个环节进行微生物危害分析,确定了4个主要关键控制点分别为原料验收,解冻清洗,预蒸煮和配料填充封罐。其中原材料接收后就即通过冷藏车运输原料,中心温度控制在-10℃以下,整个生产线过程应尽量将温度控制在4℃以下;每批原料要有相关质量报告。解冻所用清洗盐水温度控制在21℃以下,解冻时间要少于1 h,且在蒸煮前保持鱼体中心温度一般不高于4℃,并严格执行器具和设备清洗消毒SSOP规程。蒸煮温度98~102℃,预热10~15 min,并根据鱼体大小作适当调整,一般鱼体中心温度达到60℃以上可停止蒸煮。配料时可加入合适的添加剂如0.3%抗坏血酸、柠檬酸或者按生产要求浓度添加溶菌酶,有效抑制组胺的生成,此时整个生产过程温度保持为70~90℃。

2)通过金枪鱼罐头生产加工过程中危害分析和关键控制点的监控,经HACCP系统实施前后比较,其4个关键控制点中的解冻阶段细菌数减少约30%,成品细菌总数减少49%,组胺质量分数也从3.5 mg/kg降至1.5 mg/kg。即实施HACCP系统后产品卫生品质明显提高,保质期延长,组胺质量分数低于50 mg/hg。

[1]Chang S,Kung H,Chen H,et al.Determination of histamine and bacterial isolation in swordfish fillets (Xiphias gladius)implicated in a food borne poisoning[J].Food Control,2008,19(1):16-21.

[2]蒋予箭.HACCP系统在水产品软罐头生产中的应用[J].水产科学,2002,21(4):33-36.JIANG Yu-jian.The HACCP in the risk control on fishery product with flexible package[J].Fisheries Science,2002,21(4):33-36.(in Chinese)

[3]谢超,王阳光,邓尚贵.水产品中组胺控制降解技术研究概述[J].食品工业科技,2009,12:414-417.XIE Chao,WANG Yang-guang,DENG Shang-gui.Review on contralled decomposition of histamine in aquatic product[J].Science and Technology of Food Industry,2009,12:414-417.(in Chinese)

[4]杨健,吴祖芳.食品中产组胺微生物及其控制的研究进展[J].食品工业科技,2011,3:384-387.YANG Jian,WU Zu-fang.Research progress in histamine-producing bacteria and their control in food[J].Science and Technology of Food Industry,2011,3:384-387.(in Chinese)

[5]杨健,吴祖芳,周秀锦,等.鲐鱼中产组胺菌的分离筛选与生物学特性初步研究[J].食品工业科技,2012,9:190-193.YANG Jian,WU Zu-fang,ZHOU Xiu-jing,et al.Study on isolation and biological characteristics of histamine producing bacteria from mackerel[J].Science and Technology of Food Industry,2012,9:190-193.(in Chinese)

[6]周星宇.鲐鱼原料及其腌制品的脂肪氧化与组胺控制技术研究[D].宁波:宁波大学,2010.

[7]Phuvasate S,Su Y.Effects of electrolyzed oxidizing water and ice treatments on reducing histamine-producing bacteria on fish skin and food contact surface[J].Food Control,2010,21(3):286-291.

[8]GB/T 9695.5-2008,肉与肉制品pH测定[S].北京:中国标准出版社,2008.

[9]GB 5009.3-2010,食品中水分的测定[S].北京:中国标准出版社,2008.

[10]GB/T 5009.42-2003,食盐卫生的标准的分析方法[S].北京:中国标准出版社,2003.

[11]SC/T 3032-2007,水产品中挥发性盐基氮的测定[S].北京:中国标准出版社,2007.

[12]GB/T 4789.2-2010,食品微生物学检验菌落总数测定[S].北京:中国标准出版社,2010.

[13]刘青梅,黄晓权,杨性民,等.HACCP系统在年糕生产中的应用研究[J].粮油食品科技,2009,17(2):67-70.LIU Qing-mei,HUANG Xiao-quan,YANG Xing-min,et al.Application of HACCP system in rice cakes production[J].Science and Technology of Cereals,oils and Foods,2009,17(2):67-70.(in Chinese)

[14]刘燕,王锡昌,刘源.金枪鱼解冻方法及其品质评价的研究进展[J].食品科学,2009,30(21):476-480.LIU Yan,WANG Xi-chang,LIU Yuan.Thawing methods for frozen Tuna and its quality evaluation:A review[J].Food Science,2009,30(21):476-480.(in Chinese)

[15]姜李雁,王霞,王佩,等.抗氧化剂对金枪鱼肉冻藏过程中组胺的抑制作用[J].食品科学,2011,32(4):255-257.JIANG Li-yan,WANG Xia,WANG Pei,et al.Inhibition effect of antioxidants on histamine generation in Tuna during frozen storage[J].Food Science,2011,32(4):255-257.(in Chinese)

[16]石建高,钟文珠.HACCP在凤尾鱼罐头生产中的应用[J].2010,29(7):79-82.SHI Jian-gao,ZHONG Wen-zhu.Application of HACCP on CannedLong-tailed anchovies fried[J].Food and Fermentation Industries,2010,29(7):79-82.(in Chinese)

[17]钱和,王景华,周怡华.贡丸生产过程的危害分析和关键控制点[J].无锡轻工大学学报,2001,20(4):368-372.QIAN He,WANG Jing-hua,ZHOU Yi-hua.Hazard analysis and critical control point used in Gong-wan processing[J].Journal of Wuxi University of Light Industry,2001,20(4):368-372.(in Chinese)

[18]张滨,陈红梅,马美湖.HACCP在传统发酵鱼生产中的应用研究[J].中国食物与营养,2008(3):24-27.ZHANG Bin,CHEN Hong-mei,MA Mei-hu.Application research of HACCP in traditional fermented fish production[J].Food and Nutrition in China, 2008(3):24-27.(in Chinese)