轧制AZ31镁合金板材的显微组织和力学性能

2013-11-09苗青

苗 青

(上海电机学院 机械学院, 上海 200240)

轧制AZ31镁合金板材的显微组织和力学性能

苗 青

(上海电机学院 机械学院, 上海 200240)

以初始晶粒尺寸为250~300μm、20mm厚的铸态AZ31镁合金板坯为原材料,对比研究4种轧制方案对轧后板材显微组织和力学性能的影响。结果表明,4种方案终轧板材的平均晶粒尺寸依次为5μm、18μm、6.5μm和4.5μm,抗拉强度均大于250MPa,屈服强度均大于140MPa,延伸率均大于20%。其中最佳方案制得了高塑性镁合金板材,抗拉强度为265MPa,屈服强度为186MPa,延伸率达29%,同时,板材沿横向、轧向和45°方向的性能相差较小,各向异性不显著。

AZ31镁合金板材; 轧制; 显微组织; 力学性能

镁合金具有高比强度、高比刚度、减振性好等一系列优点,被誉为“21世纪最具潜力的绿色工程材料”。变形镁合金板材、带材适用于“陆、海、空、天”等交通运载装备的制造[1-2]。镁合金具有密排六方(HCP)的晶体结构,室温变形条件下塑性较差、加工成形困难,但变形镁合金较之铸造镁合金具有更优良的力学性能和尺寸稳定性。轧制技术是通过塑性成形工艺生产板、带材最经济有效的方法之一,具有在大规模工业化生产中快速应用、全面推广的价值和空间[3-4]。因此,研究与开发高性能镁合金板材的轧制工艺具有重要意义。

据文献[5-6]报道,传统的AZ31镁合金热轧工艺,一般均从120mm左右厚的铸锭开始轧制,始轧温度为420~450℃,终轧温度为300~260℃,单道次变形量15%~25%,一般轧制到2~4mm厚的板材需要加热3~5次,总轧制道次为28~30次。热轧后板材的性能为: 抗拉强度≥250MPa,屈服强度≥145MPa,延伸率在12%~21%,轧制后板材的方向性较明显。

AZ31镁合金铸轧的浇注温度一般在600℃以上,变形量在30%左右,轧制速度为1.5~5m/min,适合于轧制厚度在2mm以上的板坯,晶粒尺寸可以细化至10μm以下。但由于铸轧过程中凝固不均匀而产生的晶粒各向异性、晶粒粗大、宏观偏析等缺陷往往导致板材表面质量下降、内部组织不均匀、拉伸性能不符合成型工艺要求等问题[7-9]。

近期,国内外有关镁合金异步轧制和交叉轧制的研究很多[10-14]。异步轧制是指两个工作辊表面线速度不相等的一种轧制方法。交叉轧制是在轧制过程中改变轧制方向(旋转90°),可以每道次后都改变轧向,也可以保持一个方向轧制多道次后再变向轧制。从批量化生产的角度来分析,异步轧制工艺通过沿板厚方向引入剪切变形来实现晶粒细化和织构弱化,要求较高的异速比及合理的轧制路径控制,技术操作复杂,且沿板厚方向显微组织和力学性能呈现差异化分布,不利于异步轧制镁合金板材的应用推广和后续的二次成形。交叉轧制由于在轧制过程中需要改变轧制方向(旋转90°),故具体的工艺操作繁琐,生产效率低下,难于大规模生产。

镁合金的密排六方(HCP)晶体结构决定了其室温塑性变形能力较差,因此,镁合金轧制变形多数在较高温度下进行。对于薄板轧制而言,由于厚度更薄所以热传导速度更快,热轧变形容易引起板平面起浪、板形难于控制等问题,轧制温度过高时还容易引起晶粒长大而导致热脆倾向增大;冷轧变形时板材中容易产生高的应力集中,诱发孪生变形而引起切变断裂[5]。已报道的AZ31镁合金板材冷轧工艺中道次变形量仅在5%左右,大的道次变形量会轧裂板材,4~5道次冷轧累积变形量达15%~20%后需要进行中间退火,材料利用率和生产效率极低[16]。

本研究以商业化生产成熟的AZ31镁合金铸态板坯为原材料,拟定A、B、C、D共4种工艺方案进行降温轧制工艺的对比研究,通过监测轧后板温控制多道次轧制过程中轧制温度的变化,研究各道次轧制板材的晶粒细化规律及终轧板材的力学性能,拟解决热轧镁合金板材板形难于控制及冷轧镁合金板材边裂严重、道次变形量小等问题。

1 实 验

原始坯料为半连续AZ31镁合金铸锭,尺寸规格为板厚20mm,长200mm,宽130mm,在420℃下进行12h的均匀化退火处理。铸锭的化学成分如表1所示,均匀化退火后的显微组织如图1所示。轧制试验在双辊轧机上进行,轧辊直径为220mm,轧辊长度为360mm。实验研究的4种轧制工艺方案如表2所示。

表1 AZ31镁合金铸锭的化学成分

每道次轧制完成后对板材进行空冷处理,待板材完全冷却至室温后用数显螺旋测微仪测量轧后板材的厚度,相对测量误差为±3%。从轧后板材上截取试样来进行显微组织观察和拉伸性能测试。选择轧制板材的TD×RD平面作为金相组织观察面(RD=Rolling Direction,TD=Transverse Direction),在Olympus GX71型金相显微镜下采用直线截距法测量晶粒尺寸,相对测量误差为±3%。室温条件下的力学性能测试在INSTRON5569上进行。分别沿RD、TD和板材的45° 3个方向来截取拉伸试样,每个方向上各取3件。拉伸试样的外形和尺寸如图2所示。

图1 AZ31镁合金铸锭退火后的金相组织Fig.1 Microstructure of AZ31 Mg ingot after annealing treatment

表2 AZ31镁合金板材多道次轧制工艺参数

图2 拉伸试样的外形和尺寸(mm)Fig.2 Geometry and dimensions of tensile specimens

2 结果与讨论

2.1轧后板温的变化

根据多道次轧制过程中板坯温度逐步降低的规律,通过测试每道次轧后板材的温度以控制多道次轧制过程的降温速度。板材的始轧温度为400℃,采用接触式测温仪在每道次轧制后立刻测试板温,保证温度测量在5s内完成,轧后板温的测试结果如表3所示。

表3 AZ31镁合金轧后板材的温度

由表3可知,方案A、D与方案B、C比较,随轧制道次的增加轧后板温降低较快。在方案A、C、D轧制过程中,轧后板坯的温度随轧制道次的增加逐渐降低,在方案B的1~4道次轧制过程中,轧后板坯的温度依然呈现出随轧制道次增加而降低的趋势,随后的5、6道次轧制后板温出现了随着轧制道次的增加不降低反而增加的现象。轧后板坯温度的变化主要受轧制变形量的影响,镁合金导热性能良好,多道次轧制过程中,每道次均以30.5%~37%这样的大变形量轧制时,不仅使板材厚度减薄,而且产生了强烈的变形热效应引起温升。由于实际操作过程中方案B中5、6道次轧制时变形量偏高导致轧制变形区的变形热增加,且随轧制道次增加板材厚度越来越薄,温升现象越来越显著,直接导致方案B的5、6道次轧后板坯的温度随轧制道次增加而升高。

2.2晶粒尺寸变化

4种方案终轧板材的金相组织如图3所示。由图3可知,4种方案轧制变形后均获得了等轴晶组织,与初始铸态的粗晶组织(图1)相比,说明A、B、C、D多道次轧制过程中均发生了动态再结晶过程以完成对初始铸态组织的破碎和晶粒细化。方案A、C和D轧后板材的晶粒均呈现出大小晶粒双峰分布的形貌,其中,方案D轧后板材显微组织中更容易观察到局部的小晶粒富集区,方案C轧后板材的显微组织中出现大晶粒富集区周边围绕小晶粒的形貌。由表3可知,4种方案多道次轧制的终轧温度分别为223℃、310℃、254℃和160℃。方案D的终轧温度为160℃,终轧板材的轧后温度不足以使动态再结晶组织发生晶粒长大,相比较而言,方案A的终轧温度为223℃,终轧板材的轧后温度使动态再结晶组织中的形变晶粒数量减小,组织均匀性提高;方案C的终轧温度为254℃,轧后板温使动态再结晶组织中的部分区域发生了晶粒长大。而方案B轧后板材的显微组织中全部为比较粗大的等轴晶粒分布,对照表3可知,方案B终轧板材的轧后温度高达310℃,导致动态再结晶细化后的晶粒又发生了明显的长大粗化。由上述分析可知,多道次轧制过程中终轧温度决定了终轧板材的显微组织分布和晶粒尺寸,终轧温度需合理控制,终轧温度过高将导致动态再结晶组织发生长大粗化。

图3 多道次轧制AZ31镁合金板材的金相组织Fig.3 Optical morphologies of multi-pass rolled AZ31 Mg alloy sheets

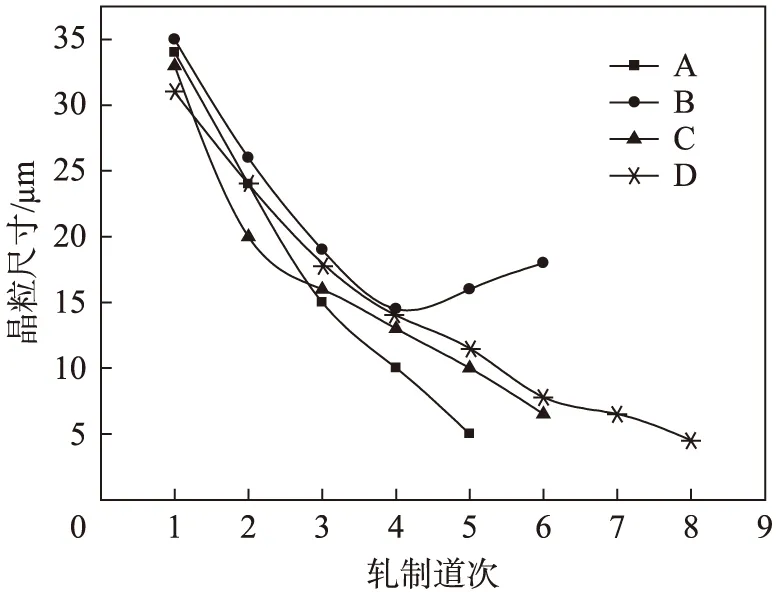

4种方案各道次轧制后板材的晶粒尺寸如表4所示。本实验研究的4种轧制方案中,平均道次变形量在30%~37%,方案A进行了5道次轧制,平均道次变形量达到37.3%,而且终轧后板温在223℃,动态再结晶温度相对较低,其晶粒细化效果较好,平均晶粒尺寸为5μm。

而方案B平均道次变形量为33%,变形量也较大,且由表3可知,方案B整个轧制过程中每道次轧后的板温偏高,每道次轧制后板材的晶粒尺寸均大于其他方案中相应道次轧制后板材的晶粒尺寸,由图4中可见,方案B各道次轧制板材的晶粒尺寸变化线在方案A、C、D之上。

表4 多道次降温轧制板材的晶粒尺寸

图4 多道次降温轧制板材的晶粒尺寸Fig.4 Grain sizes of the multi-pass rolled AZ31 Mg alloy sheets

观察图4中方案B各道次轧制板材的晶粒变化曲线可知,1~4道次轧制过程中,随轧制道次增加晶粒尺寸不断细化,4道次轧制板材的晶粒尺寸为14.5μm,4道次以后出现了随轧制道次增加晶粒尺寸不能够继续细化反而发生晶粒长大的现象,终轧板材的晶粒尺寸达到18μm。由2.1节的分析可知,由于轧制变形热效应,导致方案B的5、6道次轧后板材温度出现了随着轧制道次的增加而增加的现象,6道次终轧后的温度达到310℃。据晶粒长大理论

d2-d02=k0te-Q g/(RT)

式中,d0、d分别为原始晶粒和长大后的晶粒尺寸(μm);k0为常数;R为气体常数;Qg为晶粒长大激活能;t为时间(s);T为温度(℃)。

轧制过程中终轧板材的轧后温度偏高,且终轧板材处于空气中自然冷却,从而导致终轧板材发生晶粒长大。如4道次轧制板材的轧后温度为281℃,5、6道次轧制时的轧后温度分别达到293℃ 和310℃。因此,较之第4道次轧制,第5、6道次轧制时,动态再结晶完成后又发生了晶粒的长大粗化。对比方案A、B、C、D可知,轧制过程中各道次轧后板温相对越低的方案其晶粒细化效果越好,轧后板温偏高的方案其轧制板材的晶粒尺寸也较大。轧后板温高于前一道次轧后板温的板材还将发生晶粒的长大粗化。

2.3终轧板材的力学性能

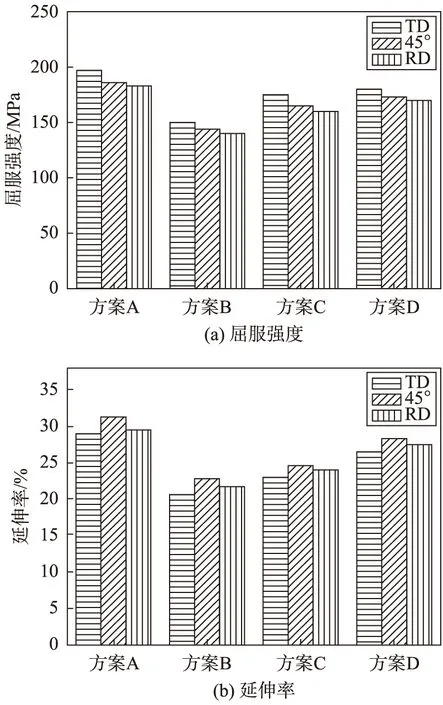

表5列出了4种轧制工艺方案板材的横向(TD),轧向(RD)及45°方向上的力学性能测试结果,方案A板材性能最好,方案B相对性能偏低。方案A板材的平均晶粒尺寸为5μm,平均延伸率为29.6%;方案B板材的平均晶粒尺寸为18μm,平均延伸率最低,但也达到21.7%。

表5 不同方案终轧板材的力学性能

方案A5道次终轧板材的力学性能最好,沿板材轧制方向和板材横向的屈服强度分别为183和197MPa,抗拉强度分别为260和275MPa,延伸率分别达到29.5%和29.0%。方案C和D次之,方案B6道次终轧板材的力学性能相对最差。但值得注意的是,方案B终轧板材轧向和横向的延伸率也均超过20%,如此高的延伸率完全可以改变镁合金板材室温塑性差的常规结论。

方案D轧制板材的平均晶粒尺寸为4.5μm,但性能并不是最优的。由表3可知,方案D终轧板材的轧后板温仅为160℃,据此推测方案D终轧道次的实际变形温度也较低,此时板材虽然获得了细小的新生动态再结晶组织,但再结晶并不充分,显微组织中变形组织的比例相对较大,导致板材的延伸率相对于方案A有所降低,其平均延伸率仅为27.5%。

4种方案终轧板材力学性能的各向异性对比如图5所示。由图5可知,板材各方向的性能相差较小,屈服强度仅相差10~15MPa,延伸率相差1.0%~2.3%。4种方案轧制板材的力学性能虽然有差别,但每种方案轧制板材的力学性能各向异性均较小,板材性能较均匀。板材力学性能方向性的普遍规律是: 板材横向的屈服强度和抗拉强度最高,略高于45°方向和轧向,而轧向最低。板材延伸率45°方向最高,且轧向高于横向。

图5 不同方案终轧板材的力学性能Fig.5 Mechanical properties of the sheets rolled with different methods

3 结 论

本文通过4种工艺方案对AZ31镁合金板材进行多道次轧制实验研究,得到以下结论:

(1) 采用4种方案进行平均道次变形量为30.5%~37.3%的5~8道次轧制,可将铸态组织为250~300μm的粗大晶粒,分别细化至 5μm、18μm、6.5μm和4.5μm。终轧温度和终轧变形量决定终轧板材的显微组织和晶粒尺寸,终轧温度过高将导致轧后板材的晶粒尺寸增加。

(2) 4种方案中,各道次轧后板温越低的方案其晶粒细化效果越好,轧后板温偏高的方案其轧制板材的晶粒尺寸也较大。轧后板温高于前一道次时将导致轧制板材发生晶粒长大。

(3) 4种方案中,方案A经5道次轧制(平均道次变形量控制为37.3%,终轧板温223℃)制备的AZ31镁合金板材综合性能最优。板材的平均屈服强度和抗拉强度分别为186和265MPa,平均延伸率达到29.5%。

(4) 4种方案终轧板材的各向异性均较小,板材轧向和横向的屈服强度与抗拉强度相差10~15MPa,延伸率相差1.0%~2.3%。板材横向的屈服强度和抗拉强度最高,45°方向上板材的延伸率最高。

[1] Busk R S.Magnesium Production Design[M].New York: Marcel Dekker Inc.1986: 12-13.

[2] Mordike B L,Ebert T.Magnesium properties-application-potential[J].Materials Science and Engineering A,2001,302(1): 37-45.

[3] Cahn R W,师昌绪,柯 俊.非铁合金的结构与性能[M].北京: 科学出版社,1999: 109.

[4] Staiger M P,Pietak A M,Huadmai J,et al.Magnesium and its alloys as orthopedic biomaterials: A

review[J].Biomaterials.2006,27(9): 1728-1734.

[5] 陈振华.变形镁合金[M].北京: 化学工业出版社,2005: 249-253.

[6] 陈振华,夏伟军,程永奇,等.镁合金织构与各向异性[J].中国有色金属学报,2005,15(1): 1-11.

[7] 陈绪宏,丁培道,杨春楣.双辊快速凝固AZ31镁合金薄带实验研究[J].轻合金加工技术,2003,31(5): 19-21.

[8] Porter I.Partners put the squeeze on thin-sheet magnesium costs[J].Light Metals News,2003,17(4): 1.

[9] Cowley B.New production-ready magnesium shheet[J].Materials Australia,2003,35(6): 11.

[10] Kim W J,Park J D,Kim W Y.Effect of differential speed rolling on microstructure and mechanical properties of an AZ91 magnesium alloy[J].Journal of Alloys and Compounds,2008,460(1-2): 289-293.

[11] Watanabe H,Mukai T,Ishikawa K.Effect of temperature of differential speed rolling on room temperature mechanical properties and texture in an AZ31 magnesium alloy[J].Journal of Materials Processing Technology,2007,182(1-3): 644-647.

[12] Kim W J,Lee J B,Kim W Y,et al.Microstructure and mechanical properties of Mg-Alk-Zn alloy sheets severely deformed by asymmetrical rolling[J].Scripta Materialia,2007,56(4): 309-312.

[13] Chino Y,Sassa K,Kamiyaa A,et al.Enhanced formability at elevated temperature of a cross-rolled magnesium alloy sheet[J].Materials Science and Engineering A,2006,441(1-2): 349-356.

[14] Chino Y,Sassa K,Kamiyaa A,et al.Microstructure and press formability of a cross-rolled magnesium alloy sheet[J].Materials Letters,2007,61(7): 1504-1506.

[15] 汪凌云,黄光杰,陈 林,等.镁合金板材轧制工艺及组织性能分析[J].稀有金属材料与工程,2007,36(5): 910-914.

Microstructure and Mechanical Properties of Rolled AZ31 Magnesium Alloy Sheets

MIAOQing

(School of Mechanical Engineering, Shanghai Dianji University, Shanghai 200240, China)

Cast AZ31 magnesium alloy plate with thickness of 20mm was obtained by using four different rolling methods, and the microstructure and mechanical properties of the as-rolled sheets were compared. The results show that the grain size of the sheets obtained with different methods can be refined to 5μm, 18μm, 6.5μm and 4.5μm, respectively. The tensile strength was improved to 250MPa, the yield strength improved to 140MPa, and elongation was over 20%. The final sheet prepared via the best method was featured by high-ductility with elongation being 29% in average. Correspondingly, it presented very high strength, with the final tensile strength and yield strength achieving 265MPa and 186MPa, respectively. The results also indicate that differences of mechanics among transverse direction, rolling direction, and 45° direction in the sheets are very small. Anisotropy of the mechanical properties is not obvious.

AZ31 magnesium alloy sheet; rolling; microstructure; mechanical property

2095-0020(2013)05 -0240-06

TG 113

A

2013-10-14

上海高校青年教师培养资助计划项目资助(ZZSDJ12007);上海电机学院科研启动经费项目资助(13C416);上海电机学院重点培育项目资助(12C109)

苗 青(1981-),女,讲师,博士,主要研究方向为材料成形工艺及模具设计,E-mail: miaoqing@sdju.edu.cn