六西格玛DMAIC方法在提高产品加工过程能力中的应用

2013-11-09隋丽辉王冬梅

隋丽辉, 王冬梅

(1. 上海电机学院 商学院, 上海 201306;2. 沈阳黎明航空发动机(集团)有限责任公司 质量管理部, 沈阳 110043)

六西格玛DMAIC方法在提高产品加工过程能力中的应用

隋丽辉1, 王冬梅2

(1. 上海电机学院 商学院, 上海 201306;2. 沈阳黎明航空发动机(集团)有限责任公司 质量管理部, 沈阳 110043)

六西格玛(6σ)管理被视为公司管理流程重组、提高过程能力以及提高公司竞争力的有效途径。运用6σ管理方法,对产品A的测量系统及加工过程能力的数据进行分析,识别流程的改进空间,从DMAIC方法(定义、测量、分析、改进和控制)的5个阶段详细论述产品A加工过程能力的改进运作过程。

六西格玛管理; DMAIC; 产品加工; 过程能力

6σ管理是20世纪80年代中期由美国摩托罗拉(Motorola)公司创立的一种质量改进方法[1],在通用电气(GE)、联合信号(Allied Signal)、摩托罗拉(Motorola)等世界级企业中获得了成功的应用,取得了令人瞩目的成就[2-3]。

Lee[4]提出一个研究模型,以测试6σ的管理活动,他采用了结构方程模型,在三星公司从事6σ管理活动的一些管理人员中,收集到161份有效问卷,实证结果表明,6σ活动有助于质量的提高,最终提高企业的竞争力;Gutiérrez[5]统计欧洲237家公司,其中58家公司能够充分学习吸收6σ管理方法,利用其提高产品的过程能力。王斌会等[6]以田口玄一的质量损失函数作为研究的基础,利用6σ管理中最常用的西格玛水平,推导出衡量6σ经济效益的额外成本计量模型,为推行6σ管理的公司或机构衡量6σ管理法的经济效益提供借鉴;刘伟等[7]针对6σ改进的理论基础进行了系统而全面的研究,从理论上证明了6σ改进的可行性。何桢等[8]系统地探讨了6σ管理的本质、企业实施的流程以及实施中应注意的问题。从20世纪90年代起,6σ这个使用频率日益增多的词汇引起了企业界和管理界的广泛关注,越来越多的组织开始了6σ管理的实践。

本文通过实例说明6σ管理DMAIC方法的应用过程,并通过数据分析体现该方法对提高过程能力的有效性。

1 6σ管理的基本理念

1.16σ的基本概念

6σ管理是通过过程的持续改进,追求卓越质量,提高顾客满意度,降低成本的一种质量改进方法。6σ质量的理解有两方面的含义: ① 代表6σ标准偏差;② 过程能力不超过百万分之三点四的缺陷率。概括地说,6σ管理法是建立在以往最先进管理理念基础上的一种实践活动。它是一种灵活的综合性系统方法,通过它能够获取和维持组织最大化的成功,它需要对顾客需求的理解,对事实或数据的规范使用和统计分析,以及对管理改进工作流程的密切关注;因此,6σ是一种在新质量管理理念指导下实施突破性质量改进的方法[9-11]。

1.26σ方法论

6σ为组织提供了核心业务流程的设计和改进方法。它的目标是突破性地缩小过程波动。6σ提供了科学、严格的流程设计和改进方法来达到上述目的。

作为一种管理方法,6σ管理有两种形式: ① 对现有流程进行改进的DMAIC方法;② 对新产品、新流程进行设计的6σ设计(Design for Six Sigma, DFSS)方法。6σ管理是通过一系列6σ设计或6σ改进项目实现的[12-13]。

DMAIC强调流程、测量、数据、信息和知识等科学方法的基本要素。它通过DMAIC五步法将这些要素组织起来,使过程改进更加有效。DMAIC是由定义D(Difine)、测量M(Measure)、分析A(Analyze)、改进I(Improve)和控制C(Control)5个阶段构成的。D阶段: 确定顾客的关键需求并识别需改进的产品或过程,将改进项目界定在合理范围内。M阶段: 通过对现有过程测量,确定过程基线及期望达到的目标,识别影响过程输出Y的输入X,对测量系统有效性作出评价。A阶段: 通过数据分析确定影响输出Y的关键输入X,即确定过程的关键影响因素。I阶段: 寻求优化过程输出Y并且消除或减小关键输入X影响的方案,使过程的缺陷或波动降低。C阶段: 使改进后的过程程序化并通过有效的检测方法保持过程改进成果[14-15]。

2 6σ改进的应用过程

6σ项目的选择源于顾客,以顾客关注的质量、成本、交付等为切入点,理解顾客当前和未来的需要,根据组织发展的重点、产品以及急需解决问题的顺序,优先选择有价值的项目开展6σ管理。产品A的过程能力曾一度产生波动,不合格品率高达60%,为此,成立由顾客代表、技术人员、检验人员和操作者等组成的项目小组,按照6σ的DMAIC方法实施改进。

2.1现状测量

将顾客抱怨转化成关键质量特性(Critical to Quality characteristics, CTQs),在实施改进前收集数据进行现状测量。测量阶段是量化现有问题,这里需要量化测量系统能力和制造过程能力,即进行测量系统评估和过程能力测算。

2.1.1 初步分析 D阶段是确定问题和范围,是DMAIC的第1个阶段,也是最重要的阶段。其中心就是通过各种方法找到要解决的顾客不满意的CTQs,把它作为改进目标。

从调整生产线后的不合格统计数据显示,影响产品质量的主要特性是跳动值0.05AB,不合格率高达50%;因此,选定该特性为CTQs。跳动值0.05AB最终形成在No.6工序中,如流程图1所示。

图1 产品A的加工流程图Fig.1 Process flow of product A

2.1.2 测量系统评估 改进实施前,评估测量系统的稳定性是至关重要的。测量是否有效的关键是对测量系统中不同变差的理解,因为这些变差的来源与测量本身有着密切的联系,所以研究测量过程常常是有益的。测量误差有多大、产生测量误差的因素有哪些、测量系统的稳定是否随时间变化等。

测量系统是与测量有关的人、测量工具、测量对象、测量方法和环境的总称。同一操作者使用同一测具对同一零件的同一特性进行连续测量时产生的变差反映了重复性(Repeatability)。不同操作者使用同一测具对同一零件的同一特性进行测量时产生的变差反映了再现性(Reproducibility)。测量系统能力通常用测量能力指数Gage Ramp;R百分比来评定,它是描述测量误差占总体误差的百分比,包括重复性和再现性,这两者是造成测量系统误差的主要因素。

采集数据的操作条件(测具、检验员和测量方法)必须与生产实际一致,才能真实反映测量系统情况。表1是Minitab软件输出的Gage Ramp;R测算结果,测量系统误差占总误差的27.35%。通常情况下,测算结果小于30%有条件接受;因此,可认为这个测量系统是可接受的。

表1 跳动值0.05的Gage Ramp;R

2.1.3 过程能力测算 制造过程能力用σ水平来表示。在计算过程中,用Z值来表示σ水平。对于连续数据,可以通过计算得到代表过程能力的Z值。首先应明确过程的要求也称过程的上、下界限,记为USL、LSL。用下述公式可以计算:

查Z值表,可得到p(d)usl(超出规范上限的概率)以及p(d)lsl(超出规范下限的概率)。而p(d)total(超出规范总的概率),用p(d)total=p(d)usl+p(d)lsl计算得出,再通过反查Z值表,可以得到Z值。

计算得到的过程能力代表过程当前状态,定义为过程的长期能力,记为Zlt(Z的Long Term值)。事实上过程能够达到的水平要高于当前状态,定义这个能力水平为过程的短期能力,记为Zst(Z的Short Term值)。将长期与短期能力间存在的差异定义为Zshift。

收集测量系统稳定状态下的测量数据进行现状能力分析,通过Minitab软件输出的能力分析计算,可得到每百万次采样数的缺陷率(Defects Per Million Opportunities, DPMO)值为588803,查Z值表得到过程的长期能力Zlt=-0.225。

2.2制定改进目标

寻找短期能力的方法是应用“受控时间段”。先用收集的数据作运行图(见用Minitab软件输出的图2),再在运行图上找受控时间段作短期能力分析,可得到DPMO值为36.545×10-3,过程的短期能力Zst=1.75。“受控时间段”是针对数据特点进行选择,在运行图中选取一段接近目标值的时间段,若这段时间过程的变差减小,则该时间段的过程能力可作为过程的短期能力。从长短期能力差距看(Zshift=1.975),过程改进空间很大,提高过程能力可以实现。

图2 跳动值0.05运行图Fig.2 Run chart of run out 0.05

了解现有过程能力后,将过程短期能力作为努力目标,并考虑生产实际情况,DPMO值从588.803×10-3降低到70×10-3作为改进目标。

2.3原因分析

A阶段是找出问题的原因,确定关键影响因素。项目实施的主要内容就是先通过一些质量工具找出与输出Y相关的输入Xs,并分析它们之间的相互关系,再用假设检验、回归分析来验证这些关系是否存在和相互关系的大小,即找出影响Y的少数关键Xs,为过程的改进指明方向。

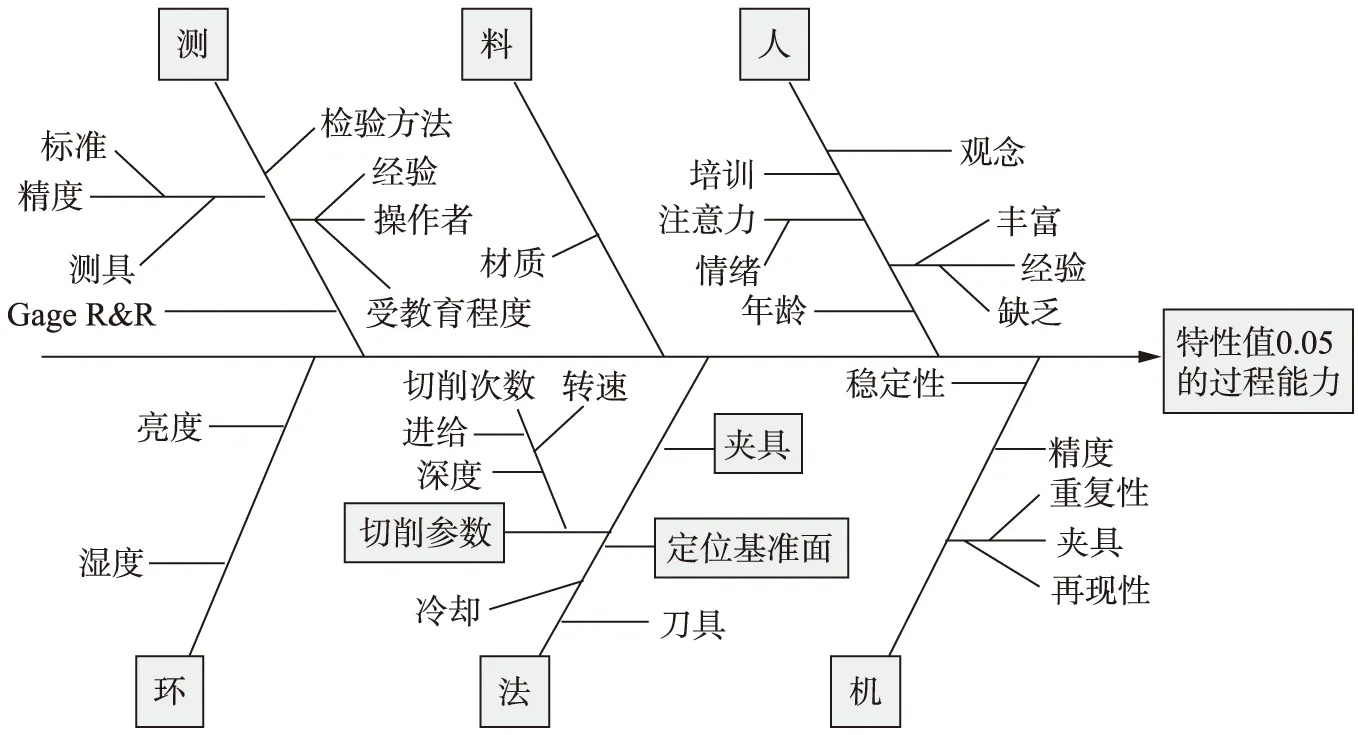

利用因果图分析,遵从因果原则,即因和果不是独立存在的,它们是基于不同时间角度的同一事件。经过项目小组分析,初步确定了3个主要的影响因素: 切削参数、定位基准面、夹具结构(见图3)。进而确定了改进的焦点是改进加工方法,确定合理的切削参数;保证定位基准面的平面度;改进夹具结构,提高定位准确性。

3 改进方案设计

传统的质量管理方法就是根据可能的分析结果实施改进。而6σ方法强调任何结果必须经过数据证实,即在做出结论前,要收集相关的数据进行统计分析后才能做出判断。

设计改进方案和数据收集计划: ① 针对夹具,采用两种定位结构的夹具,按夹具1(12点定位)和夹具2(3点定位)来收集数据;② 针对定位基准面,调整加工方法,收集其调整前后的数据;③ 针对切削参数,根据经验定为4组,即A、B、C、D进行收集数据。④ 根据数据进行具体分析。

3.1定性分析

应用盒线图查看Xs和Y的关系是否存在,并进行定性分析。从Minitab软件输出图可见: 图4中两种夹具定位结构加工的特性值分布也有影响;图5中基准面调整前后加工的特性值分布差异比较明显;图6中4组切削参数加工的特性值分布有明显差异,即切削参数影响显著。结论是3个因素均对该特性产生影响。

图3 因果分析图Fig.3 Cause and effect chart

图4 夹具分析图Fig.4 Fixture analysis chart

图5 基准面分析图Fig.5 Datum B face analysis chart

图6 切削参数分析Fig.6 Cutting parameter analysis

3.2定量分析

用假设检验判断找出Xs和Y的关系是否具有统计意义。在Xs和Y之间关系确定后,再用回归分析来判断Xs和Y关系的强弱。

Y是输出跳动值0.05,Xs是输入的切削参数、定位基准和夹具3个因素。

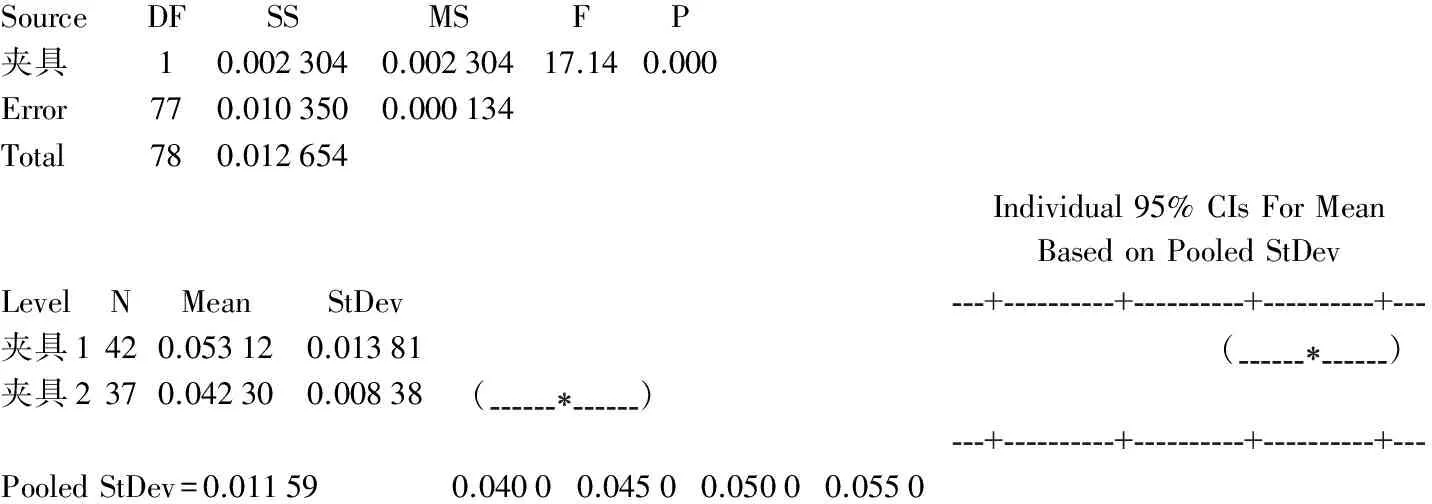

对夹具因素进行假设试验如下(Minitab输出结果):

One-wayAnalysisofVariance

Analysis of Variance for 跳动值 0.05

SourceDFSSMSFP夹具10.0023040.00230417.140.000Error770.0103500.000134Total780.012654Individual95%CIsForMeanBasedonPooledStDevLevelNMeanStDev夹具1420.053120.01381()夹具2370.042300.00838()PooledStDev=0.011590.04000.04500.05000.0550

从输出结果可以得到Plt;0.05,这说明夹具因素对输出Y有影响。然后,对定位基准面因素进行假设试验(Minitab输出结果):

One-wayAnalysisofVariance

Analysis of Variance for 跳动值 0.05

SourceDFSSMSFP基准面B10.00563290.005632961.780.000Error770.00702090.0000912Total780.0126538Individual95%CIsForMeanBasedonPooledStDevLevelNMeanStDev调整后370.0390540.005990()

从输出结果可见Plt;0.05,定位基准面因素对输出Y也有影响。最后,对切削参数因素进行假设试验结果如下(Minitab输出结果):

One-wayAnalysisofVariance

Analysis of Variance for 跳动值 0.05

SourceDFSSMSFP切削参数30.00632160.002107224.960.000Error750.00633220.0000844Total780.0126538Individual95%CIsForMeanBasedonPooledStDevLevelNMeanStDevA组150.0510670.009012()B组170.0620590.013926()C组250.0374000.006144()D组220.0472730.007516()Poo

假设试验的结果是: 3个因素的P值都小于0.05,说明这3个Xs都对结果Y有影响。这3个因素对结果Y的影响程度如何呢?下面通过回归来进行综合分析。首先将这3个因素放在一起做回归分析,其结果如下(Minitab输出结果):

GeneralLinearModel

FactorTypeLevelsValues夹具fixed2夹具1夹具2切削参数fixed4ABCD基准面Bfixed2调整后调整前AnalysisofVariancefor跳动值0.05,usingAdjustedSSforTestsSourceDFSeqSSAdjSSAdjMSFP夹具10.00230370.00001180.00001180.160.692切削参数30.00405430.00153770.00051266.850.000

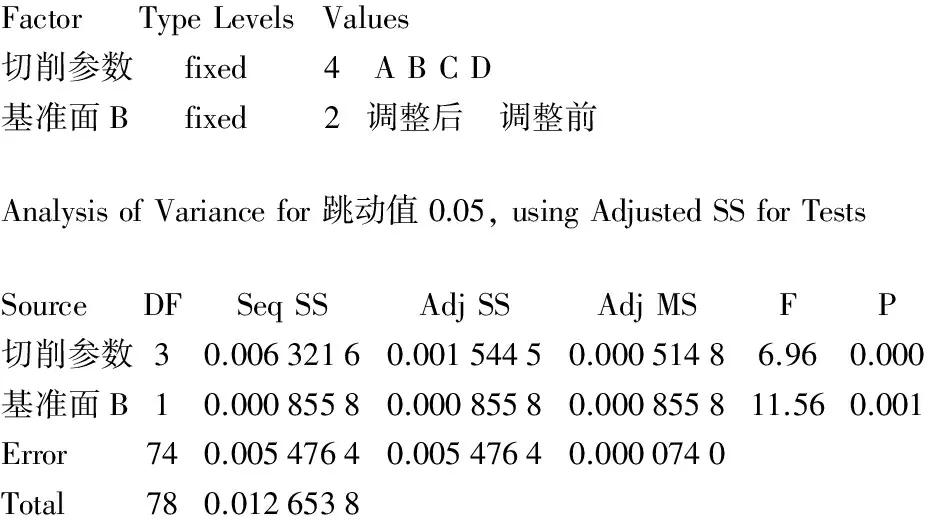

从回归分析的结果可以看出: 定位基准面和切削参数因素的Plt;0.05,而夹具因素的Pgt;0.05,说明夹具的影响不占主导地位。排除夹具因素后,将切削参数和定位基准这两个因素放在一起再做一次回归分析,下面是回归分析结果(Minitab输出结果):

GeneralLinearModel

FactorTypeLevelsValues切削参数fixed4ABCD基准面Bfixed2调整后调整前AnalysisofVariancefor跳动值0.05,usingAdjustedSSforTestsSourceDFSeqSSAdjSSAdjMSFP切削参数30.00632160.00154450.00051486.960.000基准面B10.00085580.00085580.000855811.560.001Error740.00547640.00547640.0000740Total780.0126538

从回归分析的结果可知: 这两个因素的P值都小于0.05,这说明它们都占主导地位。

3.3确定关键因素

切削参数和定位基准这两个因素对Y的影响是占主导地位的。这两个因素的影响程度哪一个更强呢?用组内平方和所占总平方和的比例可以画出饼图(见图7)。由图可以看出: 切削参数的影响占50%,定位基准面的影响占7%;因此,切削参数的影响是关键因素。

图7 影响因素比较图Fig.7 Factors comparing pie chart

这个结论的重要意义在于,它统一了认识,指出了改进的方向。

3.4制定改进控制措施

将找出对Y有显著影响的少数Xs,这些Xs就是改进的焦点。I阶段是改正问题,就是通过对这些Xs进行改进,进而将输出Y的过程能力提高。

3.4.1 固化切削参数 由于No.6工序没有给定切削参数(跳动值0.05AB是该工序形成的),故在加工中,操作者自己确定切削参数,导致切削参数因人而异,加工过程不稳定。该产品调线前,在普通设备上加工,操作和检验员是非常有经验者,生产批量又小,尽管没有给定参数,控制得比较好,即使产生少量不合格品也没引起注意。调线后,因设备和人员的差异,经验就行不通了。必须根据数控设备特点固化切削参数,消除人为因素的影响。通过对不同切削用量的组合分析对比,确定了一组最适宜的切削参数(n=18-20(r/min),f=0.1-0.15(mm/r),t=0.05-0.2(mm))纳入到作业文件中。

3.4.2 保证定位基准面的平面度 定位基准B是在No.3工序形成的,而No.4和No.5工序加工过程对零件产生变形的影响较大。定位基准的平面度将直接影响No.6工序(跳动值0.05)的加工质量;因此,调整定位基准加工参数方法,以减小变形对定位基准B的影响程度。

为减小变形的影响,No.3和No.5工序,增加走刀次数,并保证平面度在0.03mm以内。同时建立统计过程控制(Statistical Prorcess Control, SPC)质量控制点,明确详细的控制要求。将No.4工序铣花边方法由侧铣改为插铣。

3.4.3 改进工装结构 由分析结果可知: No.6工序定位夹具2的结构较合理。原定位夹具1是12点定位,易产生过定位,仅用12个螺栓夹紧,夹紧力不均,很难控制变形。采用夹具2结构,由12点定位改为3点定位,用固定压板压紧的整体压紧方式均衡夹紧力来减小变形的影响。检查产品的量规结构与定位夹具结构相同,为保证基准平面度在0.03mm以内,提高测量准确性,量规也采取了整体压紧方式。

3.4.4 改进后的控制措施 根据改进结果修改相关作业文件,建立相应的SPC重点控制,进一步巩固改进成果。

4 6σ改进的效果分析

通过对改进前后的效果对比分析,可知C阶段是保证问题不再发生。收集改进后的数据,将改进前后的结果进行对比分析如下。

4.1DPMO值下降情况

由图8可以看出,其改进效果十分明显,跳动值0.05AB的DPMO从改进前的588.803×10-3降低到36.473×10-3;改进前过程能力Zlt=-0.225,改进后过程能力达到了Zlt=1.75。预定目标是下降到70×10-3,实际上已经超过了预定目标值,σ水平明显提高。

图8 DPMO值的降低情况Fig.8 Decline of DPMO

4.2其他比较方法

应用Minitab软件还可以采用“误差一致性分析”和“两个样本的T试验”等方法验证改进效果,增强改进信心。

从改进后的控制图9可以看出: 经过定义、测量、分析和改进和控制阶段的实施,减少了加工特性的变异程度,由图9还可看出,跳动值0.05AB完全控制在公差界限之内,达到了预定的目标。

图9 改进后的控制图Fig.9 Control chart after improvement

由于找到并针对性地改进和控制了流程的关键Xs,生产过程顺畅起来,顾客满意度得到了改善。

5 结 语

6σ管理的DMAIC方法是一步一步地通过数据对流程进行分析,揭示“关键的Xs”,并寻求对“关键Xs”最佳改进和控制方案的科学方法。从方法论的角度看,每一个DMAIC过程都遵从了“数据”到“信息”再到“知识”的认知过程,它是识别流程的改进空间,把握流程的改进机会,并最终实现改进效果的、严格的、结构化的、解决问题的方法。DMAIC方法不仅可以改进产品的制造过程能力,还可以通过降低成本提高效率,为企业带来巨大的经济收益,增强组织的市场竞争力。

[1] Haln G J,Doganaksoy N,Hoerl R.The evolution of Six Sigma[J].Quality Engineering,2000,12(3): 317-326.

[2] Shafer S M,Moeller S B.The effects of Six Sigma on corporate performance: An empirical investigation[J].Journal of Operations Management,2012,30(7-8): 521-532.

[3] Easton G S,Rosenzweig E D.The role of experience in Six Sigma project success: An empirical analysis of improvement projects[J].Journal of Operations Management,2012,30(7-8): 481-493.

[4] Lee K C,Choi B.Six Sigma management activities and their influence on corporate competitiveness[J].Total Quality Management amp; Business Excellence,2006,17(7): 893-911.

[5] Gutiérrez L J,Gutiérrez B,Molina O F,et al.Six Sigma,absorptive capacity and organizational learning orientation[J].International Journal of Production Research,2012,50(3): 661-675.

[6] 王斌会,胡志萍.6σ经济效益的计量模型[J].数理统计与管理,2007,26(4): 662-668.

[7] 刘 伟,马义中.6σ质量改进的理论基础研究[J].河南大学学报: 自然科学版,2005,35(1): 19-22.

[8] 何 桢,岳 刚,王丽林.6σ管理及其实施[J].数理统计与管理,2007,26(6): 1049-1055.

[9] Mast J D,Lokkerbol J.An analysis of the Six Sigma DMAIC method from the perspective of problem solving[J].International Journal of Production Economics,2012,139(2): 604-614.

[10] Brutu M.The improvement of processes’ quality in organizations using the Six Sigma concept[J].Annals of the University of Petrosani Economics,2010,10(1): 37-42.

[11] Parast M M.The effect of Six Sigma projects on innovation and firm performance[J].International Journal of Project Management,2011,29(1): 45-55.

[12] 孟丽丽,路春光,孙秋艳,等.6σ方法在汽车变速器质量改进中的应用[J].现代制造工程,2009(8): 37-40.

[13] 施亮星,何 桢.DMAIC流程在自动焊接质量改进中的应用[J].数理统计与管理,2008,27 (2): 241-249.

[14] 邱华东.6σ管理在质量改进中的应用[ J].中国质量,2009,30 (7): 21-22.

[15] 张素姣,田 霞,冯 珍.6σDMAIC方法在产品质量改进中的应用[J].科技管理研究,2010(6): 176-179.

Application of DMAIC Method of Six Sigma Management to Enhance Production Capability

SUILihui1,WANGDongmei2

(1. School of Business Management, Shanghai Dianji University, Shanghai 201306, China; 2. Department of Quality Management, Shenyang, Aero Engine(Group) Co., Ltd., Shenyang 110043, China)

Six Sigma is an effective way of management process reengineering, process capability improvement and enhancement of company competitiveness. The measuring system and processing capacity of a certain product, A, is analyzed to identify the process improvement opportunity by implementing the Six Sigma management method. The improvement process of the product’s process capabilities is discussed in detail in terms of the 5 phases of the DMAIC method: define, measure, analyze, improve and control, of the Six Sigma.

Six Sigma management (6σ); DMAIC; product processing; process capability

2095-0020(2013)05 -0277-08

F 273

A

2013-09-08

上海电机学院科研启动经费项目资助(13QD04);上海电机学院重点学科资助(10xkJ01)

隋丽辉(1968-),女,教授,博士,主要研究方向为质量管理,E-mail: suilh@sdju.edu.cn/suilihui@163.com