一种大功率LED模组的热管理设计

2013-11-06严荣添罗婉霞梁德卓

严荣添,罗婉霞,梁德卓

(广州广日股份有限公司,广东广州 510623)

0 引言

在LED灯的众多应用中,作为普通照明光源是最具前景的应用,是21世纪最具发展前景的高技术领域之一,是人类照明史上继白炽灯、荧光灯之后的又一飞跃,其经济和社会意义十分重要[1]。大功率LED是半导体照明的关键器件,属于典型的绿色环保照明产品[2]。而最终能否实现半导体照明,还有赖于大功率LED光效和可靠性问题的解决。

大功率LED灯的潜在失效机理大致可分为五种:芯片失效、热应力失效、电应力失效、封装失效和装配失效[3],其中散热问题是大功率LED的一个突出问题。研究表明[4],当芯片温度超过一定值时,器件的失效率将呈指数规律攀升。根据某公司产品测试数据,大功率白光LED的结温Tj在亮度衰减70%时与寿命的关系可看出:Tj=50℃时,寿命为90 000小时,Tj=80℃时,寿命降到34 000小时,Tj=115℃时,其寿命只有13 300小时了。从以上的测试数据显示,为达到约10年的寿命,LED的工作结温温度必须小于85℃,高于此温度范围效率将大大降低,甚至于烧毁。因此,热管理技术是大功率LED灯具设计的关键技术之一。

1 热管理技术

1.1 通过改进封装结构提高散热能力

随着LED封装技术的不断改进,LED封装的发展主要经历了引脚式封装、表面贴膜封装与功率型封装、COB模组封装4个阶段[5]。引脚式封装是LED在2002年以前采用的封装主要技术,其缺点是热阻很大,寿命较短。随后表面贴膜封装(SMD)逐渐被市场接受,它利用焊锡熔融再凝固的方式安装在器件载板上,形成SMD-LED产品。这样的LED产品在质量上有很大提升,更便于集成化,且生产效率很高。功率型封装是大功率LED的封装方式,OSRAM、CREE等外国LED照明巨头的大功率LED产品均是采用这种方式。随着用户对LED产品的可靠性要求越来越高,特别是在同等条件下,要求更优的能效指标、更低的功耗,以及更具竞争力的产品价格,板上芯片(chip on board,COB)集成封装技术显示出更为强大的竞争力。COB是将多颗LED芯片直接封装在金属基或陶瓷基印刷电路板上,具有出光密度高、配光方便、散热良好、性价比高等优点。业界预测,COB封装将成为未来发展的必然趋势。本文设计的LED散热模组所采用的就是COB封装技术。

1.2 通过辅助散热技术提高散热能力

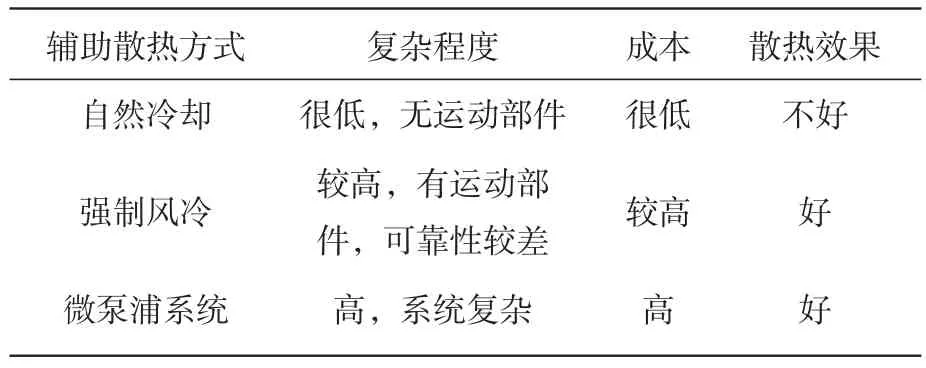

对于大功率LED可采用自然冷却、强制风冷、热管技术等几种类型(见表1)。

表1 已采用的大功率LED散热方式

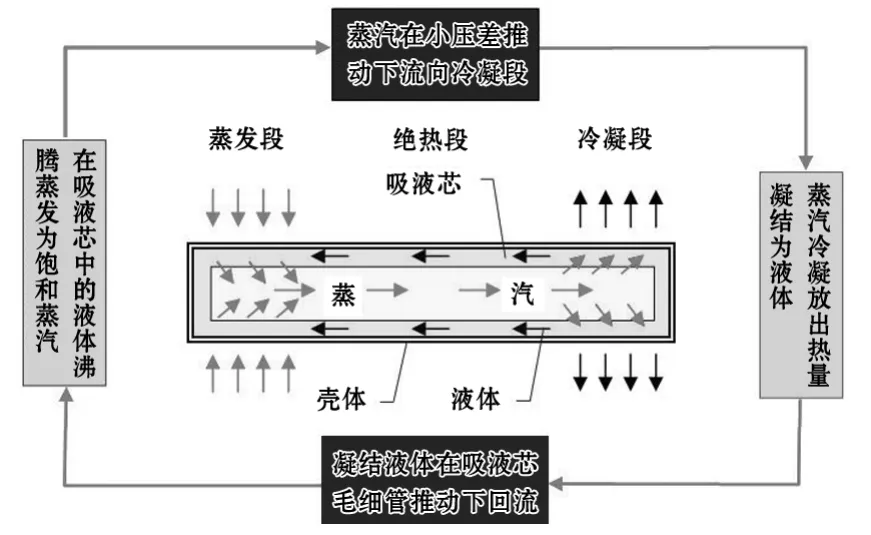

由表1可知,现在采取的几种大功率LED散热方式,都存在一定的不足之处。热管导热能力超过任何已知金属的导热能力,热管散热器热阻可以达到0.01℃/W,在自然对流冷却条件下,热管散热器比铜铝实体散热器的性能可提高十倍以上,达到结构简单,低成本、高散热效果,所以将热管应用于大功率LED散热具有较好的研发价值。如图1示为热管工作原理图。

图1 热管工作原理

常见的热管工作介质有:铜水、氨、丙酮及甲醇等。其中铜水热管可以在20℃-150℃时正常工作,可以用在LED的散热系统中[6-7]。

本文考虑到自然冷却具备成本低、稳定好的优点,结合热管的超强导热性能,充分发挥散热翅片本身的散热能力,达到控制LED结温在合适范围内的作用。

2 模型建立

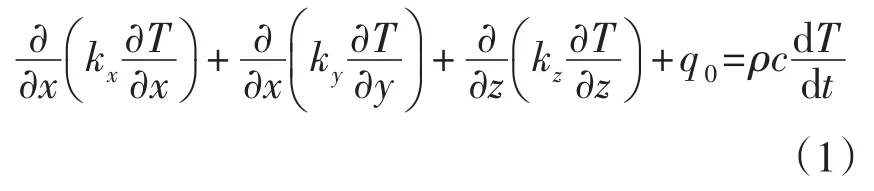

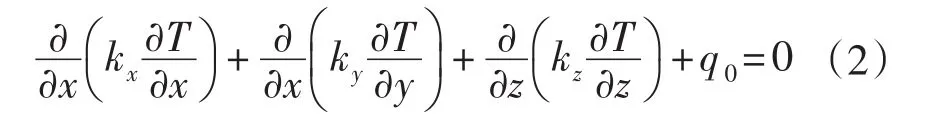

三维直角坐标系中的瞬态温度场场变量T(x,y,z,t)满足:

(1)式中:∂T/∂x,∂T/∂y,∂T/∂z为沿 x,y,z方向的温度梯度;kx,ky,kz为热导率;q0为单位体积的热生成;ρc是密度与比热容的乘积;dT/dt为温度随时间的变化率。

对于稳态热传导,dT/dt=0,因此,计算域内的控制方程为:

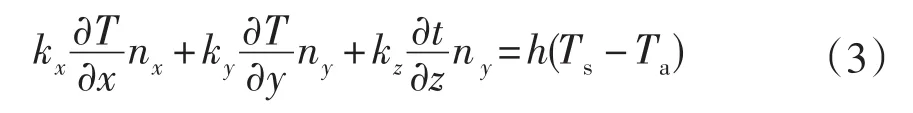

对于自然对流,计算域内的综合边界控制方程为:

式(3)中,nx,ny,nz为三个坐标轴的方向余弦,Ts是固体壁面温度,Ta是空气温度,h是自然对流换热系数。

3 LED散热模组设计

LED模组采用的是COB光源,由于COB技术是将外延芯片与印刷电路板集成在一起,因此不需要添加PCB板,可直接固定在散热器上。另外考虑到COB光源是高度集成的,发光面积小,热流密度高,因此在散热器中应用了热管技术,通过热管起到的均温作用,使各块铝翅片温度基本一致,达到最佳的散热效果。

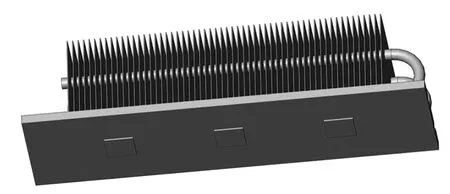

设计的LED模组功率为30 W(如图2所示),可用于LED路灯、投光灯、隧道灯等,具有极为广泛的应用场合。其各组件的材料及导热系数如表2所示。

4 有限元分析

图2 LED模组模型图

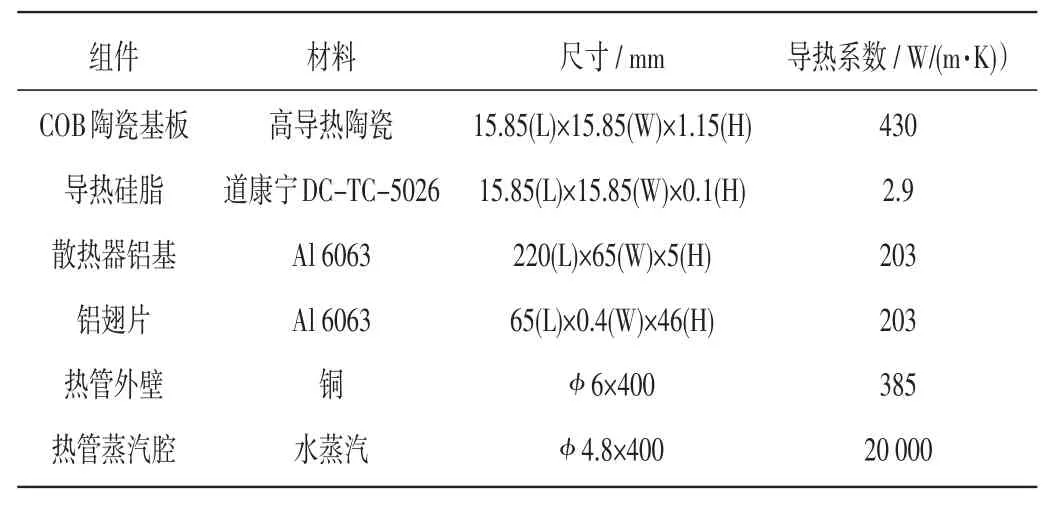

表2 模组各组件材料、尺寸和对应导热系数表

通过对以上设计的LED模组建立计算机模型,进行有限元热分析,能够有效预测LED模组在实际工作时结点温度,对设计具有重要的参考意义[8-9]。本文采用的是稳态热分析,假设条件如下:(1)各组件间的连接为完全连接;(2)环境温度为25℃;(3)考虑热辐射效应,阳极氧化的铝翅片表面辐射系数为0.27;(4)对COB设定为体积热源,发热量为7 W。

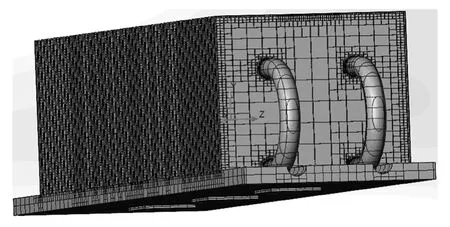

计算网格采用自适应网格技术,提高了计算效率,网格划分结果如图3所示。

图3 模型网格划分布图(合共29.2万网格)

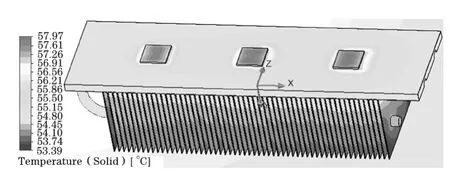

图4为热分析结果,显示了LED模组的温度分布。从图4中可看到COB芯片发出的热量,迅速传导到散热器铝基,然后在热管的作用下,热量均匀地传导到每块翅片,提高了整个翅片组的自然对流散热效率,COB的最高温度(可视为焊盘温度)为58.0℃。本模组设计使用的COB为美国科锐的CXA系列产品,焊盘到结点的热阻为2.5℃/W,最大能承受的结点温度为150℃,由于每颗COB的功率为10 W,因此可推算得最大结点温度为83.0℃,远远小于150℃,因此本文设计的LED模组保证了LED芯片的均温性,避免了局部热点,从而提高了大功率LED的可靠性,保证了它的寿命。

图4 LED模组工作温度分布图

5 结语

目前,由于LED模组具有结构紧凑、功能高度集成、可方便替换、成本更低廉的优点,开发和应用大功率白光LED模组已成为了LED行业的研究热点及未来的一大发展方向。

而随着功率的不断增大,对LED器件的散热能力提出了越来越高的要求。因此在LED热管理设计中应当保证有足够的余量,使遭遇严酷的工作环境,也能保证LED模组长期工作的可靠性。目前,通过各种辅助散热技术或散热材料的综合应用,设法将LED内部热量快速散发到外界环境中,以降低LED芯片的结温温度,是进行热管理的有效方法。根据使用环境来精心设计散热片的外形结构,通过新型高效导热技术以最大限度地利用热对流方式和利用热辐射方式来进行散热,能达到良好的热管理效果。

[1]毛兴武,张艳雯,周建军,等.新一代绿色光源LED及其应用技术[M].北京:人民邮电出版社,2008.

[2]赵敏,陈志平,张巨勇.大功率LED灯的热分析与热设计[J],机电工程,2012(2):220-223.

[3]赵阿玲,尚守锦,陈建新.大功率白光LED寿命试验及失效分析[J],照明工程学报,2010,21(1):48-52,57.

[4]王静,吴福根.改善大功率LED散热的关键问题[J].电子设计工程,2009,17(4):123-125.

[5]陈才佳,李少鹏.LED封装历程[J].电子工业专用设备,2013(1):1-4.

[6]过增元.国际传热学研究前沿—微尺度传热[J].力学进展,2000,30(1):1-6.

[7]鲁祥友,程远霞.用于大功率LED冷却的热管散热器的实验研究[J].半导体光电,2008,29(05):651.

[8]陶汉中,张红,庄骏.高速芯片模块热管散热器的数值传热分析[J].南京工业大学学报,2004(1):68-71.

[9]Kim L.,Hwang W.J.,Shin M.W.Thermal resistance analysis of high power LEDs with Multi-chip package[A].2006 Electronic Components and Technology Con⁃ference[C],2006:1076-1081.