民机项目研制设计过程质量管理

2013-11-06黄志勇

梁 娟,黄志勇

(中国商用飞机有限责任公司科技质量部,上海 200120)

从统计数据可以看出,产品设计开发成本一般占产品总成本的10% ~15%,但却决定了产品总成本的70%~80%,设计质量是产品质量的源头,决定了产品先天和内在质量,并且传递、影响到产品制造、使用、维护、回收等后续阶段。产品设计质量是形成产品质量的决定性因素,控制好设计源头的质量对最终产品质量起着至关重要的作用。民用飞机具有研制周期长、零部件数量庞大、构型复杂、设计更改频繁、试验验证复杂等特点,这对民用飞机设计质量的保证与改进提出了很大的挑战。

设计质量是设计出来的,而不是管理出来的,因此要保证和控制民机产品设计质量必须从分析民机产品设计质量的形成过程入手,产品的设计过程也就是产品设计质量的形成过程。结合产品设计过程确定设计过程质量保证的具体内容和方法,明确设计过程质量控制活动,分阶段持续对设计质量进行科学合理的评价,以期促进产品质量不断进化,设计水平逐步提高。

1 设计过程质量管理模型

设计过程质量管理应以全面质量管理为核心,强调质量在产品设计理念和方法体系中的作用。和设计过程的逐层分解、分级验证一致[1],设计质量管理也应该从实施、验证两方面进行策划,即分为质量保证和质量控制两部分。

质量保证和设计过程是有机结合的一个整体,由设计人员在工程设计中实施落实;质量控制是和设计过程并行的,由管理人员对设计过程中的各项活动和成果进行监督检查、评价以及针对过程中发现的问题提出相应的预防纠正措施。质量管理和项目研制活动紧密结合,充分体现了“全员参与”的质量原则。

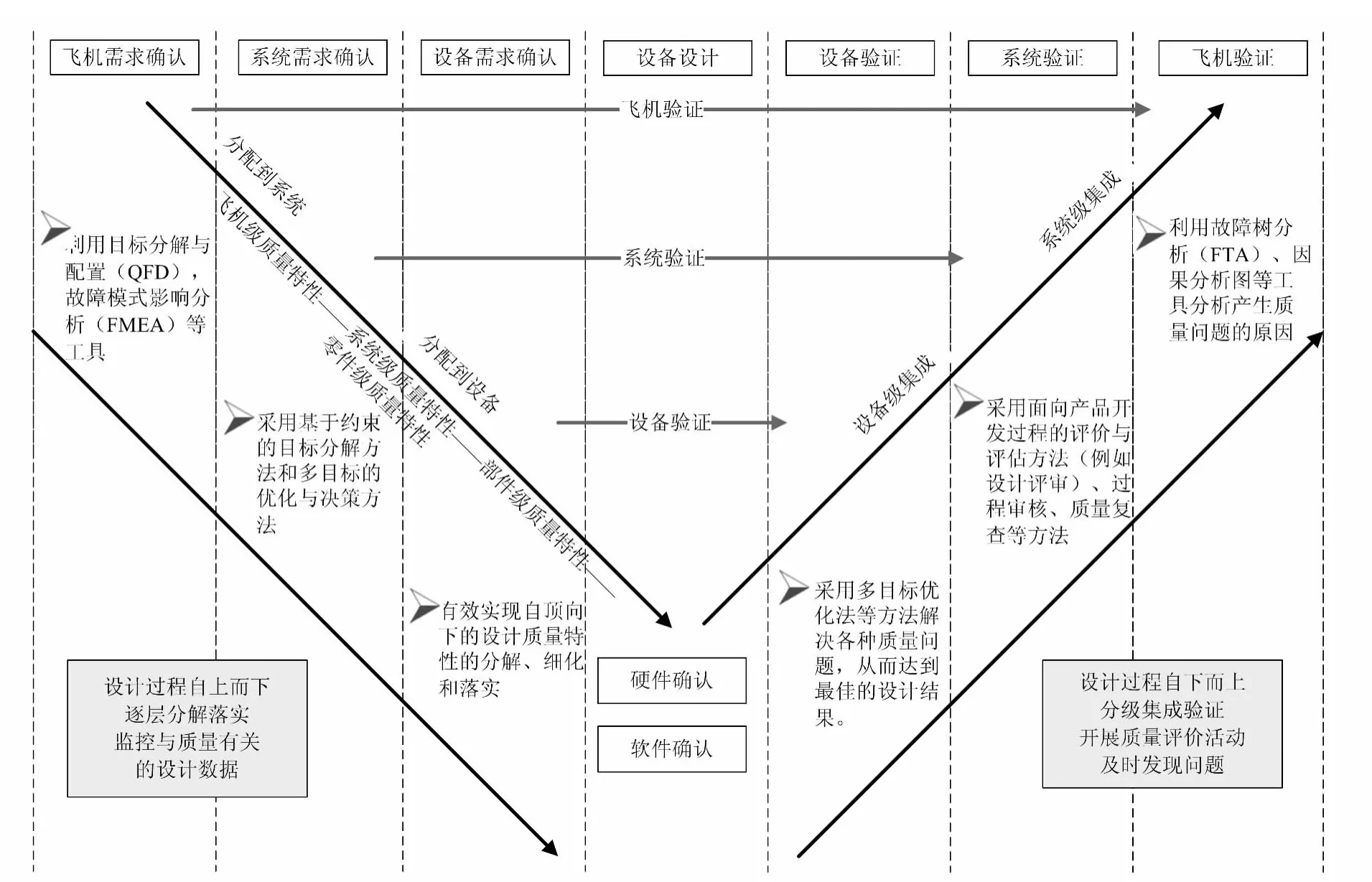

设计质量管理的实施是从需求出发,将市场、客户、适航的要求落实到设计各过程中,实现正向的产品质量特性的分解、细化、落实和体现,在设计过程中,利用目标分解与配置(QFD)、故障模式影响分析(FMEA)等工具,采用基于约束的目标分解方法和多目标的优化与决策方法,有效实现自顶向下的设计质量特性的分解、细化和落实。设计质量管理的验证则是从质量检验的角度出发,采用面向产品开发过程的评价与评估方法(例如设计评审)、过程审核、质量复查等方法,及时充分发现设计过程中存在的和潜在的问题及矛盾,利用故障树分析工具(FTA)、因果分析图等分析产生质量问题的原因,采用多目标优化法等方法解决各种质量问题,从而得到最佳的设计结果,图1给出了设计过程质量管理模型。

2 设计质量保证

就设计质量而言,它是在产品设计过程中逐渐形成的,与质量有关的设计数据是表征控制对象质量特性的数据,是从设计数据中按照质量控制要求映射提取而来的[2],与质量有关的设计数据也可以称之为质量特性,质量特性可以理解为产品数据的质量视图。质量特性的识别和管理是设计质量控制的基础,同时也是设计质量管理中的薄弱环节。

图1 设计过程质量管理模型

2.1 质量特性的形成

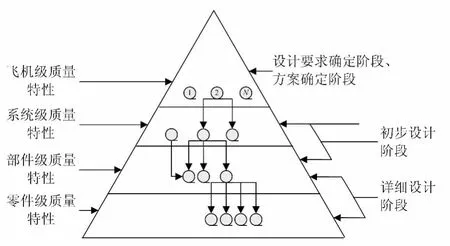

质量特性形成于设计要求确定阶段,随着设计过程的不断深入在各个阶段逐步分解、转化并逐步细化,通过设计文件/数据的细节反映出来,最终落实到具体零件及其实现过程中,以便得到控制[3]。影响设计质量的因素散布于设计全过程。质量特性随设计过程的深入逐步拓展可分为以下几级:飞机级质量特性→系统级质量特性→部件级质量特性→零件级质量特性。

质量特性的初步产生是在设计要求确定阶段,从顾客处或组织自己分析确定的要求中映射而来;在方案设计阶段进一步识别确定飞机级功能和性能指标这两类质量特性。这两个阶段识别的质量特性一般为飞机级质量特性。在初步设计阶段产品的功能及性能进一步展开,从而衍生出系统级和部件级的质量特性;在详细设计阶段,随着设计活动的细节展开通过分析材料性能、工艺要求、协调性等来全面识别部件级/零件级的质量特性,如图2所示。

2.2 关键特性识别

为了有效地在产品设计阶段开展质量保证工作,应根据“二八定律”、“关键少数、一般多数”来准确地把握质量保证的重点。对于数量庞大的质量特性,应抓住影响产品质量的少数关键因素,即在质量管理实践中应对关键的质量特性进行管理。

图2 质量特性在不同设计阶段的逐步细化

与质量特性的识别过程一致,关键特性的识别贯穿于民机项目研制全过程,分级、分阶段进行。关键特性的识别从特殊要求及安全性分析入手,在研制过程中不断衍生、细化。在设计过程,关键特性的识别步骤如下:

步骤一,在设计要求确定阶段,通过识别顾客要求和产品性能要求确定特殊要求。特殊要求具体体现在设计活动中为分析确定产品的“关键项”,包括功能的“关键项”和性能的“关键项”。为保证“关键项”得以实现,需进一步识别出影响其实现的关键产品特性和关键过程特性,并将关键特性逐步分解、转化和落实到产品设计的各个阶段并加以控制,以此来确保特殊要求得以实现。

步骤二,在方案确定和初步设计阶段,通过安全性分析评估确定功能危险等级/失效状态来确定“关键项/关键特性”,并进一步通过分析产品功能、配合、环境条件、维修性、寿命、裕度等对产品性能和质量的影响来识别确定关键特性。

步骤三,在详细设计阶段,通过对各类设计细节的分析来识别关键特性。主要通过分析材料性能、工艺要求、互换性、协调性对产品性能和质量的影响来识别关键特性。

2.3 关键特性控制

关键特性控制是推动持续改进的有效方法之一。对于确定的关键特性(关键产品特性和关键过程特性)开展控制活动,使其处于受控状态并逐步具备过程能力,在具备过程能力之后可以取消该关键特性,所以关键特性也不是一成不变的。

在识别出关键特性后,应以设计经验和知识为基础,分析已有的历史数据,制定相应的保证措施,并进一步将措施分解到各研制阶段,制定详细的保证计划。随着设计的深入,应监控计划的落实情况,随时评估关键特性的偏离及风险。

3 设计质量控制

设计过程质量控制活动是针对设计活动以及设计数据,采用面向产品开发过程的各种质量评估评价、检查活动,及时发现设计过程中存在的和潜在的问题和矛盾,并督促各种问题的及时解决,从而保证设计活动的顺利进行和设计结果的准确可靠。目前,在民机研制设计过程中所采取的质量评估评价、检查活动的主要形式为设计评审、过程审核、质量复查。

3.1 设计评审

设计评审是一种确认行为,是为了控制风险。民机设计过程中的设计评审活动一般包括对设计输入的评审和对设计输出的评审,设计输入评审指对有关设计输入的充分性和适宜性进行的评审活动,以确保输入完整、清晰、正确。设计输出评审指对民机设计结果达到规定目标的充分性和有效性进行的评审活动,以确保输出满足输入的要求。为保证设计评审开展的有效性,针对具体设计评审采取检查单的形式进行精细化控制。

3.2 质量复查和过程审核

质量复查和过程审核是一种检查行为,是问题触发型的活动。质量复查一般在发现普遍性问题,或发现的问题需要在整个项目开展举一反三活动时组织开展。过程审核一般根据项目质量现状、研制过程中发现的问题和隐患、管理的薄弱环节针对性组织开展。

质量复查一般采用自查、互查、交叉协调检查、专家复查几种形式。质量复查工作的重点是明确复查活动的范围、内容、依据、时间等要求,复查活动一般针对设计准则、标准规范的贯彻,发现问题的举一反三等内容具体组织开展。

过程审核一般采取非现场审核和现场审核两种形式。过程审核工作的重点是:明确审核依据、确定审核的目的和范围、确认审核所需资源,特别是明确特定的过程或专题,以便能针对性地改进某一方面的管理或设计工作。

4 设计过程质量数据和改进

4.1 设计过程质量数据

设计过程质量数据包含产品设计活动形成的与质量有关的设计数据和设计过程质量控制活动所形成的衍生数据,质量数据的识别和管理是设计质量管理的基础,通过对质量数据的统计、分析来进一步提出设计质量的改进措施。

产品设计活动形成的与质量有关的设计数据即结构化的质量特性。包括设计评审、过程审核、质量复查等设计过程质量控制活动所形成的评审意见/建议、复查问题、审核问题/建议等数据;设计数据中包含的设计活动质量情况、问题产生原因等质量属性,如设计更改时的更改原因等都构成了质量数据。

4.2 质量数据的统计分析及改进

质量数据的识别和管理是质量管理的基础,提取到相关质量数据后,通过对这些数据的统计分析,针对存在的和潜在的问题提出预防和解决措施,才可以最终达到提高设计质量的目的。

可针对不同类型的数据采取不同频率,定期(周、月、季度、年)、分阶段或不定期的进行统计分析。数据的统计分析方法可以采用绝对值或相对值(百分率)计算,可采用平均值、极差、标准偏差、直方图、散布图、田口方法、故障模式及影响分析、方差分析、统计抽样、质量功能展开、试验设计、水平对比法等统计技术方法,运用故障树分析、流程图、排列图、控制图、因果图等统计分析工具进行分析。

通过对数据的统计分析,提出存在的主要问题及针对性的改进措施;针对发现的或潜在的问题组织质量复查和专项审核;评价过程绩效,对绩效差的过程分析原因并进行改进;进一步分析预防成本,鉴定成本及内、外部故障损失的变化趋势,从财务的角度分析评价质量成本,最终通过改进活动达到提高设计质量、降低成本的目的。

5 结束语

设计质量作为产品质量的源头,设计过程质量管理也成了重中之重。为提高项目设计质量,应着力做好以下工作:一是根据工作分解结构(WBS)来组织开展产品设计质量数据和管理工作,加快技术规范、准则的编制工作,给设计工作提供充分的指导规范性文件;二是组织提取完整的质量数据,特别是设计数据的质量视图,实现与PDM系统和生产系统的数据集成,通过获取实时数据减少工程更改和设计质量问题。

[1] SAE ARP4754A Guidelines for Development of Civil Aircraft and Systems[S].

[2] 何益海,唐晓青,王美清.产品设计质量数据与管理模型研究[J].计算机集成制造系统,2006,12(8):1161-1166.

[3] 王美清,唐晓青.产品设计质量控制方法研究及系统开发[J].制造业自动化,2003(9):15-18.