基于仿真技术的电容屏生产线平衡研究

2013-11-06胡小星

侯 蕊,尹 红,胡小星

(昆明理工大学机电工程学院,云南 昆明 650500)

随着智能手机、平板电脑等电子产品市场需求的快速发展,给电容屏生产企业带来了巨大的发展空间与前景的同时,也使得电容屏生产企业之间的竞争日益激烈,同时由于相关电子产品的价格在不断下降,电容屏产品同样也面临着降价压力。在电容屏生产线中,企业一般采用细分化后的各工序,虽然降低了作业难度,提高了作业效率,但同时也出现了一些问题,如:各工序节拍不平衡,作业人员工作情绪不高,员工流动性较大,影响生产线管理和生产稳定性等[1]。为了解决因生产线各工序间节拍不一致而影响生产线作业效率提高的问题,就必须对生产线各工序的作业内容进行进一步分析和研究,通过作业测定和动作分析,对各工序的作业内容进行合理的分配调整和整合,使各工序之间的生产节拍时间趋于一致,进而提高生产线的平衡率[2-3]。生产线平衡优化即对生产线中的全部工序进行均衡化,调整各工序作业负荷,以使作业时间尽可能相近。生产线平衡优化技术是生产流程设计及作业标准化中最重要的方法体系[4]。

1 eM-Plant仿真软件介绍

eM-Plant仿真软件的发展历史已有20多年,它是以色列Tecnomatix公司开发的面向对象的图形式集成建模软件,它的前身是SIMPLE++(Simulation in Production Logistics and Engineering Programmed in C++),主要用于生产系统和生产过程建模与仿真的软件系统,是处于仿真软件行业地位领先的软件之一,也是少数几种支持面向对象的仿真软件之一。用户通过eM-Plant仿真软件对所要研究的生产系统进行建模和运行仿真,通过仿真可以对生产系统的生产状况、设备和人员的利用率以及生产线的瓶颈工序等进行分析和优化,进而不断消除生产线中瓶颈工序,使得生产线各工序间的负荷更为合理平衡,最终提高生产线的生产效率[5]。

2 电容屏后段生产线现状分析

a.电容屏生产流程。

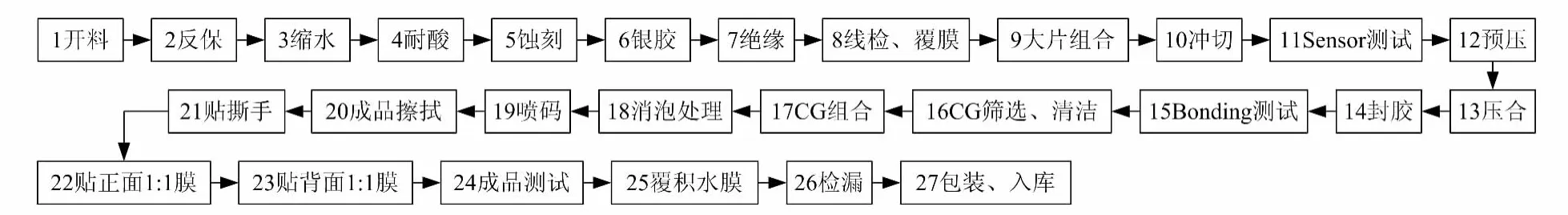

图1 电容屏生产线流程

以一般电容屏的生产为例,其生产工艺分为前、后段两个流程。电容屏生产线流程如图1所示[6],图中:1至11为电容屏前段生产线流程;12至27为电容屏后段生产线流程。本文以V公司电容屏后段生产线为主要研究对象。

b.电容屏生产线存在的问题。

通过在电容屏后段生产车间的工作和观察,发现电容屏生产线在改善前生产线主要存在以下问题:电容屏生产线的各工序节拍不平衡;作业人员工作情绪不高、员工流动性较大,影响生产线管理和生产稳定性;原材料来料问题主要表现在原材料到货时间问题和原材料质量问题两个方面。

基于以上问题,本文主要从生产方面对生产线进行分析改善。

c.电容屏生产线改善前相关数据。

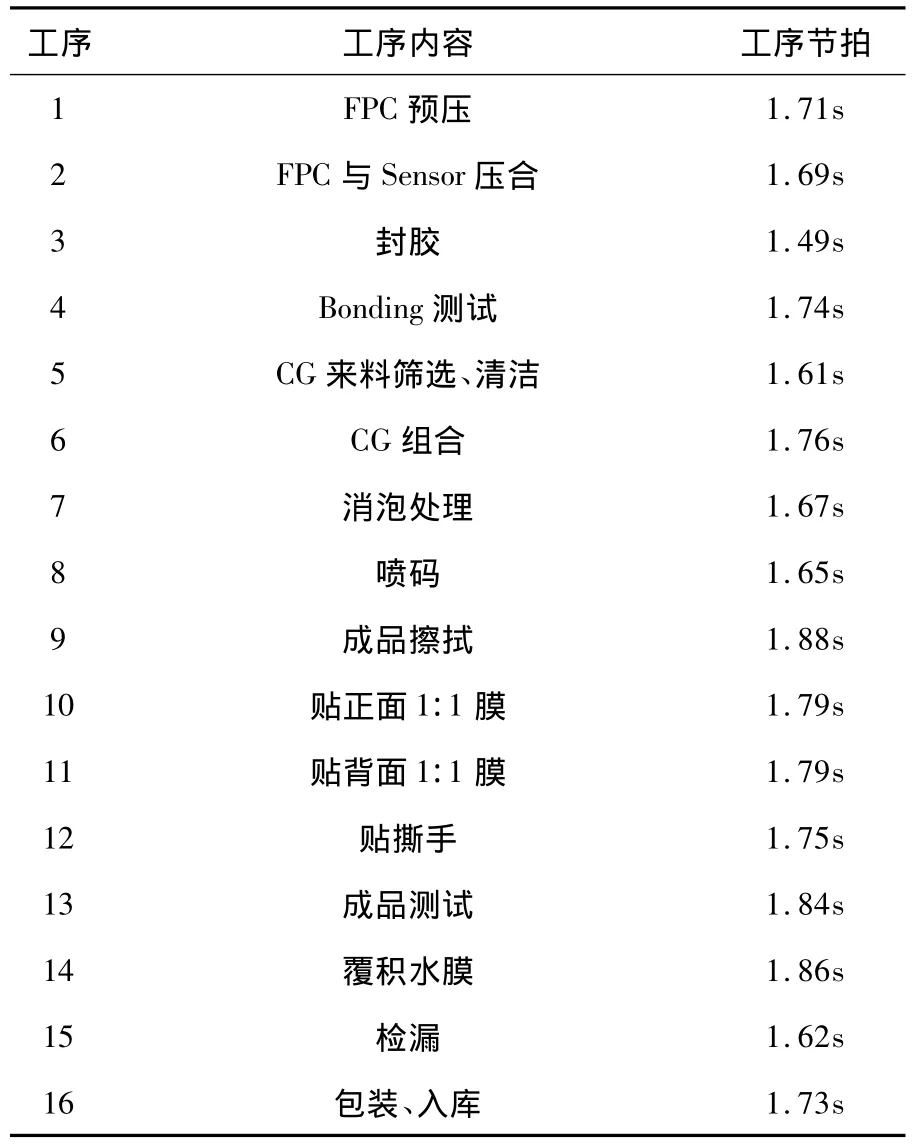

根据原有的生产相关数据资料,对该电容屏后段生产线改善前的相关人员、设备、工时、产能等进行汇总(见表1)。

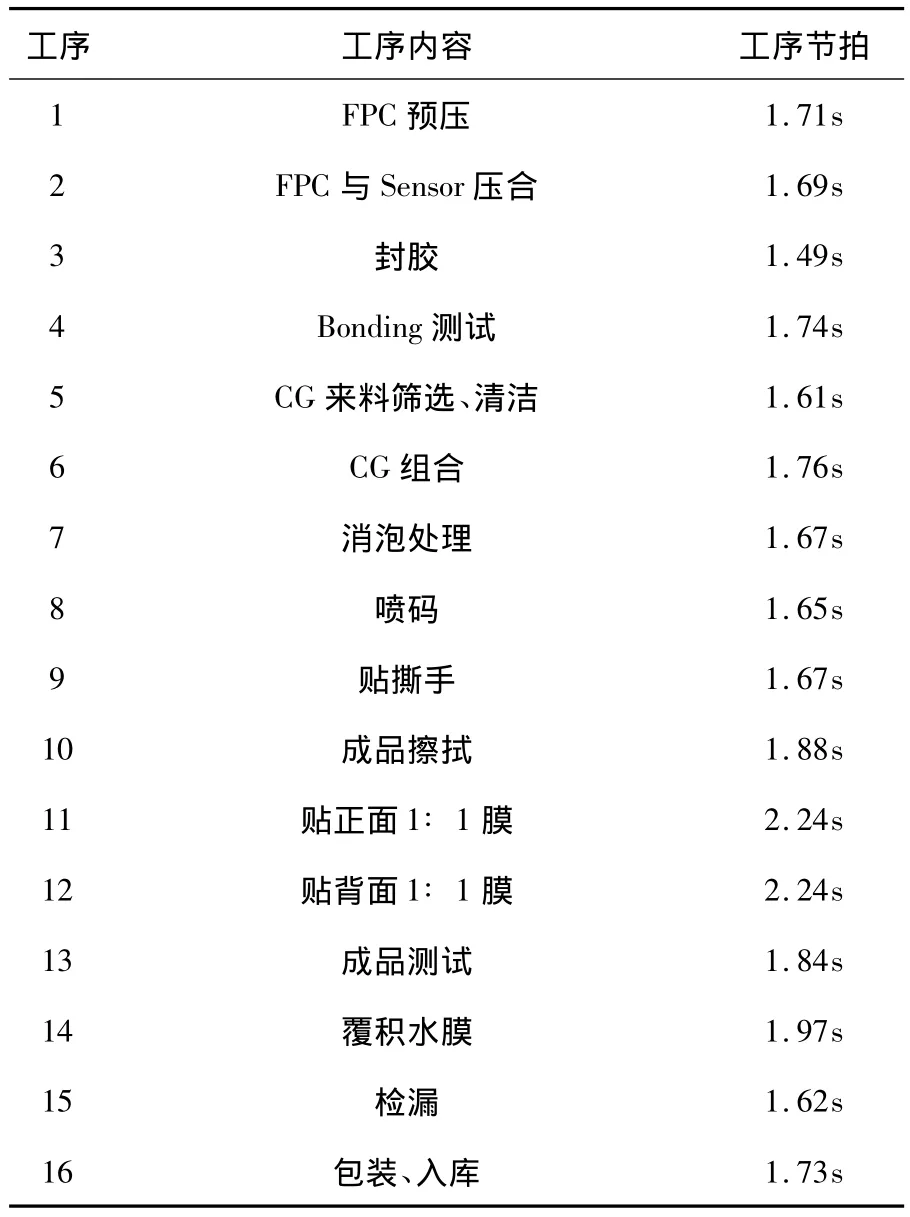

表1 改善前各工序的工时统计表

依据上述数据和生产线平衡率的相关计算公式,可以计算出改善前该生产线的平衡率及平衡损失率:

产品总加工时间=各工序的节拍时间总和 =∑Ti=28.51s;

生产线的节拍时间=最长工序节拍时间=maxTi=2.24s;

3 建模与仿真分析

a.系统建模与参数设置。

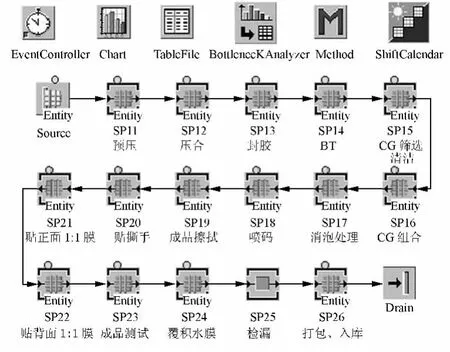

根据电容屏生产线的生产流程,其改善前的仿真模型如图2所示。按照eM-Plant仿真软件要求,进行相关参数设置。

图2 电容屏生产线改善前的仿真模型

b.仿真分析。

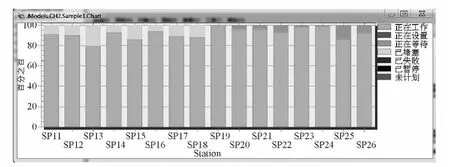

通过仿真模型对电容屏生产线单班(工作时长10.5h)实际作业过程进行了模拟,并对单班工作时间内各工序的作业情况进行数据统计,利用瓶颈分析器分析生产线的瓶颈工序。

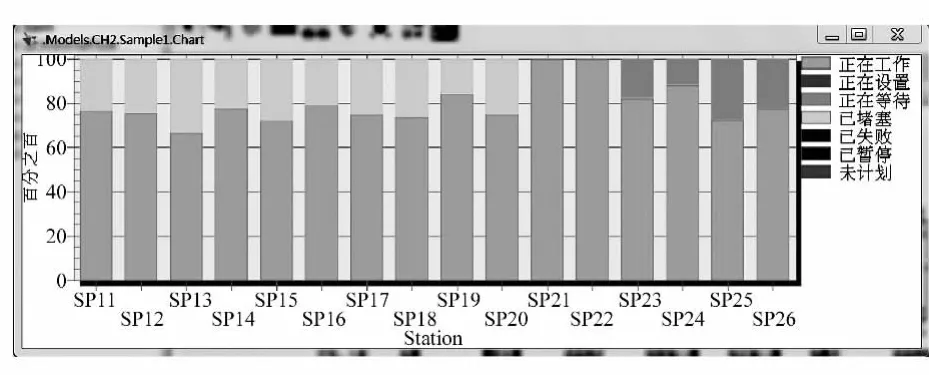

改善前各个工序的工作状态分析如图3所示。

图3 改善前各工序的工作状态柱状图

如图3所示,SP21(贴正面1∶1膜)和SP22(贴背面1∶1膜)两个工序一直处于工作状态,其之前所有的工序都出现不同程度的堵塞,说明贴正背面1∶1膜工序加工时间比其前面工序的时间都要长,所以导致前面工序的堵塞;而其后工序出现不同程度的等待,说明贴正背面1∶1膜后面的工序生产时间较其短,所以会产生生产等待。由此可见,该生产线不平衡,贴正背面1∶1膜工序为该生产线的瓶颈工序。

4 改善过程及效果分析

a.确定新的生产节拍。

根据公司的订单要求,电容屏生产线生产量需要达到40kpcs/d,公司生产线实行的是两班制生产方式,每班的工作时间为10.5h,根据原有的生产相关数据资料可知,每班的产量为20kpcs/d,计算出电容屏生产线目标节拍时间为:生产线目标节拍=生产线总加工时间/生产线所需产出量=10.5×60×60/(20×1000)=1.89s。所以以1.89s为各工序加工时间的上限,对生产线进行平衡分析,对于加工时间大于节拍时间的工序必须进行分析改善,使电容屏生产线作业时间少于节拍时间。

b.过程分析与改善。

通过将电容屏生产线的各工序作业时间与目标节拍时间比较可知,贴正面1∶1膜、贴背面1∶1膜以及覆积水膜的作业时间都超出了目标节拍时间,因而需对贴1∶1膜、覆积水膜工序进行改善分析。

(1)贴1∶1膜改善分析。

对贴1∶1膜做细分之后,可以很容易地发现,贴1∶1膜的时间主要是花在贴膜的过程中,因为贴膜过程为手工作业完成,很容易因人为原因导致贴偏。因贴偏造成的不良现象,不仅浪费工时,而且每天还造成大量膜的浪费,故针对贴偏问题需对贴膜的过程加以分析改善。

贴偏的原因主要是膜较柔软,在贴的时候容易存在间隙而产生气泡,因此考虑对贴膜治具进行改进,增加真空吸附治具进行贴膜。通过改善后,贴背面1∶1膜的工时从改善前的22.36s缩短到现在的17.93s,总共节省工时 4.43s,缩短了贴 1∶1膜的时间,提高了该工序的作业效率;同时贴膜工序中的贴偏、气泡等不良现象得到了相应的改善,提高了工序良率。

不足之处:在对贴背面1∶1膜的改善过程中,因为将在背面1∶1膜上贴撕手工序移至贴背面1∶1膜之后,即在成品背面上再贴撕手,通过作业测定,之前贴撕手的标准工时为1.67s/pcs,之后在成品上面贴撕手的标准工时为3.50s/pcs,每贴一撕手要多花1.83s,这是因为将成品从吸塑盒中拿出来贴完撕手后,需再将剩余撕手放入吸塑盒中。

(2)覆积水膜改善分析。

改善前覆积水膜作业主要是通过手工进行覆膜,因成品是双面覆膜,覆膜过程中要进行对位及翻转作业,作业时如果不注意的话很可能造成成品掉落,导致成品划伤及电容屏的功能不良。正因如此,覆膜工站所需的人员较多,且作业效率很难提升。同时手工覆积水膜的效果也不是很好,所覆的膜与成品接触不严密,很容易掀起,甚至脱落。因此考虑采用机台覆膜方式对电容屏进行覆膜,从公司的闲置物品中找来一台之前生产电阻屏时所用的覆膜机,因该覆膜机在覆膜的时候是两面积水膜上下同时进行的,可减少重复动作,提高作业效率。

经过作业测定,用覆膜机覆1pcs成品的作业时间是3.73s;若2人作业,相当于1人作业时间增加1倍为7.46s,这比手工覆膜覆 1pcs的时间15.79s缩短了8.33s。同时用覆膜机覆膜,使得膜与成品之间的接触更为紧密,一般不会出现掀起和脱落的情况,这也保证了覆膜的效果。

c.改善后数据。

改善后的电容屏后段生产线各工序的工时统计见表2。

表2 改善后各工序的工时统计表

依据上述数据和生产线平衡率的相关计算公式,可以计算出改善后该生产线的平衡率及平衡损失率:

产品总加工时间=各工序的节拍时间总和= ∑Ti=27.55s;

生产线的节拍时间=最长工序节拍时间=maxTi=1.88s;

由上述计算结果可知,电容屏后段生产线在改善后的平衡率为91.59%,较改善前生产线平衡率79.55%提高了12.04%,生产线每日产能提高了6200pcs,生产线每日直接作业人员减少了6人,每日直接节省资金为3800元。

d.改善后仿真分析。

改善后各个工序的工作状态分析如图4所示。

图4 改善后各工序的工作状态柱状图

由图4可知,改善后生产线工序之间的堵塞和等待现象得到明显的改善。通过对电容屏生产线贴正背面1∶1膜和覆积水膜作业工序的改善,缩短了工序加工作业时间,提高了生产线的平衡率、生产效率以及生产良率。

5 结束语

通过对V公司电容屏后段生产线的改善,使得电容屏生产线平衡率、产能、生产效率及产品良率等都有显著的提高,从而降低了生产成本,满足了客户订单需求。同时提高了公司电容屏产品在市场中的竞争力,对公司后续的持续改善及发展具有重要的作用和意义。

目前对V公司电容屏生产线的改善只是从基础的IE方法方面进行研究,还存在许多不足之处。对生产线平衡改善是一个持续进行的过程,只有通过对生产线不断的研究和分析,才能使生产线的平衡率、生产效率、产品良率得到不断提升,使得生产成本不断下降。在未来对生产线平衡的研究中还可从IE方法在电容屏生产线平衡中的进一步运用、流水线生产模式的导入、快速换模、缩短生产线机种切换时间等方面进行进一步的改善。

[1] 罗振璧,朱耀祥,张书桥.现代制造系统[M].北京:机械工业出版社,2004.

[2] Richard J Mayer.IDEF3 Process Description Capture Method Report[R].Los Angeles:United States Air Force Armstrong,1995.

[3] Bowman E H.Assembly line balaneing by linear programming[J].Operations Researeh,1960(8):385-389.

[4] 姚海凤,冯勋省,郭丁俊.基于eM-Plant的汽车零部件生产线平衡技术的仿真研究[J].物流技术,2010(6):114-120.

[5] 施於人,邓易元,蒋维.eM-Plant仿真技术教程[M].北京:科学出版社,2009.

[6] 胡小星.基于IE方法的电容屏生产线平衡研究[D].昆明:昆明理工大学,2013.