退火工艺对304HC奥氏体不锈钢钢丝组织和性能的影响

2013-11-05宋仁伯杨富强

裴 宇,宋仁伯,杨富强,高 喆,邓 鹏

(北京科技大学材料科学与工程学院,北京,100081)

304HC奥氏体不锈钢是在原304不锈钢的基础上加入1.0%~3.0%的Cu,使其冷加工性能和耐腐蚀性能得以提高的一种新的不锈钢材料。304HC奥氏体不锈钢不能通过热处理手段进行强化,但可以通过形变的方式提高其强度,即对奥氏体不锈钢进行多次拉拔,利用强烈的加工硬化来提高奥氏体不锈钢钢丝的强度[1]。拉拔后,微观上钢丝内滑移面及晶界上将出现大量位错,致使点阵产生畸变。随着变形的进行,畸变量增加,钢丝的变形抗力和强度提高,而塑性降低。当加工硬化达到一定程度,继续变形时,钢丝便会产生裂纹甚至有断裂的危险。因此,在304HC不锈钢钢丝拉拔过程中,一般都必须进行软化退火,消除其残余应力,提高材料塑性,消除加工硬化,以便能进行下一道加工[2]。为了选择最佳的退火工艺参数,需要对钢丝加工硬化和退火软化的规律及机理进行深入研究。本文通过对304HC不锈钢钢丝冷拉拔,对拉拔试样进行退火,研究不同退火工艺条件对其组织和性能的影响,以期为实际生产工艺的制定提供依据。

1 实验材料与方法

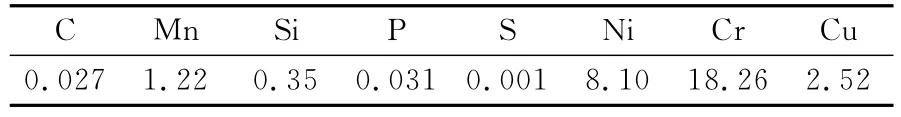

实验材料为某厂生产的直径为5.5mm的304HC盘元,其化学成分如表1所示。

盘元经过3个道次(φ5.5mm→φ4.5mm→φ3.8mm→φ3.45mm)的冷拉拔后,将φ3.45mm的钢丝分别于1050、1080、1100℃的退火温度和4、6、8m/min的走线速率下进行连续退火。

采用Leica DMR金相显微镜观察退火后试样的微观组织形貌。采用CMT4105拉伸试验机对退火后的钢丝进行拉伸实验,测量其力学性能,主要指标为屈服强度、抗拉强度及延伸率。

表1 盘元的化学成分(wB/%)Table1 Chemical compositions of disc yuan

2 结果与分析

2.1 盘元及硬线的金相组织分析

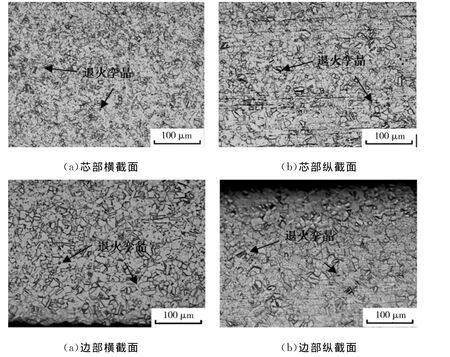

图1为φ5.5mm盘元的金相组织形貌照片。由图1中可见,该304HC盘元的组织大多为等轴奥氏体晶粒,同时存在少量退火孪晶;边部组织晶粒尺寸较大(20μm),而芯部组织晶粒尺寸较小(15μm)。从图1中还可以看到大量的第二相组织(α铁素体),呈黑色点状均匀分布在芯部横截面上,相对应地在芯部纵截面上存在部分带状组织,沿变形方向分布。第二相产生的原因应该是由于热轧后固溶处理时保温时间过短或加热温度偏低,使纤维组织中出现α铁素体。同时,形变过程中亚稳γ相也会转变为具有铁磁性的体心立方马氏体(α')相[3-5],破坏了组织的均匀性,降低了组织的力学性能,且使材料不能成为无磁性钢。

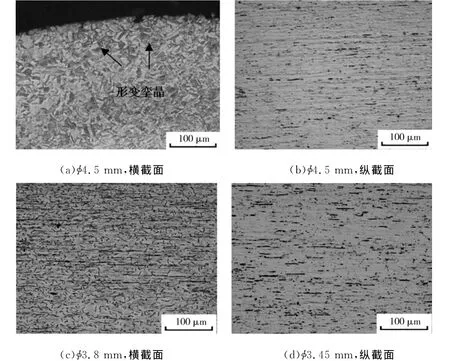

图2为盘元经不同道次冷拉拔后硬线的金相组织照片。由图2可见,将钢丝拉拔至φ4.5mm后,奥氏体晶粒被拉长且出现较多的形变孪晶[6],各晶粒的变形也呈现出不均匀性,盘元中颗粒状的第二相组织(α铁素体)被拉长呈条带状。继续拉拔至φ3.8mm及φ3.45mm时,材料的原始晶粒被彻底破碎,晶界模糊不清,原晶粒已被拉长形成纤维状组织,使不锈钢的塑性减弱,冷加工硬化率增大[7]。同时晶界上的碳化物在金属塑性变形过程中钉扎位错,使位错活动性明显减少,产生位错塞积,材料的强度提高、塑性下降、产生明显的加工硬化。

图1 盘元金相组织形貌照片Fig.1 Microstructure of disc yuan

图2 硬线金相组织形貌照片Fig.2 Microstructure of hard wire

2.2 退火工艺对钢丝组织的影响

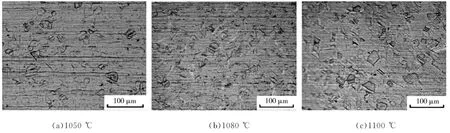

图3为走线速率为4m/min时不同退火温度下退火后钢丝纵截面的金相组织形貌照片。由图3中可见,当走线速率为4m/min时,随着退火温度的升高,钢丝中第二相α铁素体的数量逐渐减少;第二相α铁素体的分布形态也发生变化,1080℃下退火后其呈颗粒状均匀分布于晶粒内,1100℃下退火后,其则呈网状形态分布于原奥氏体晶界处。

图3 走线速率为4m/min时退火后钢丝的金相组织形貌照片Fig.3 Microstructure of steel wire at different annealing temperatures with 4m/min wire drawing rate

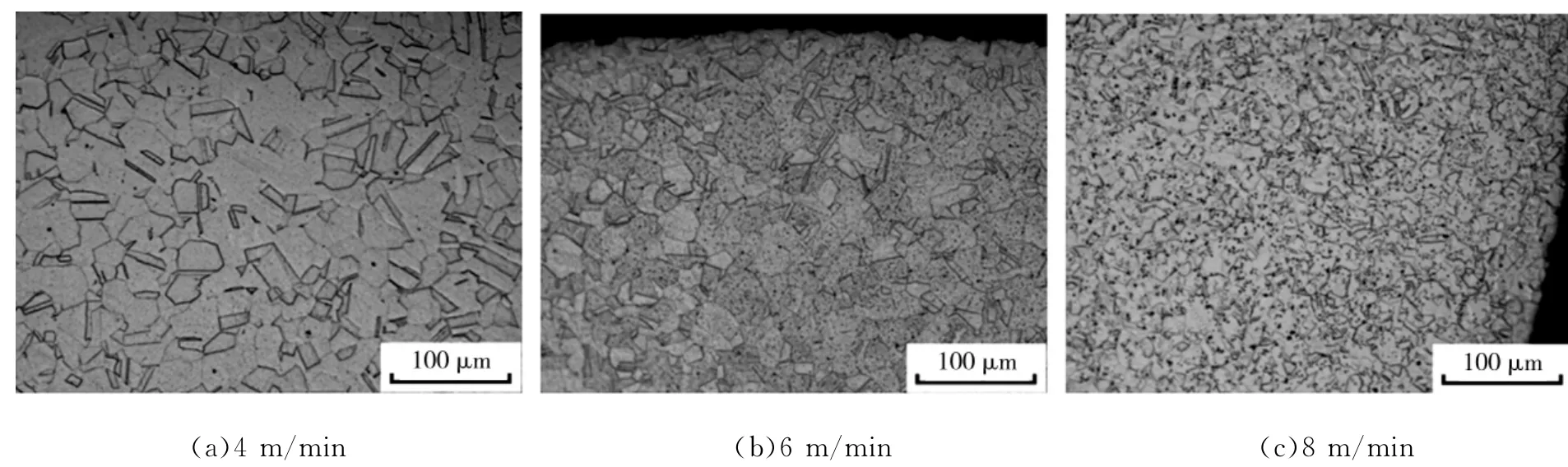

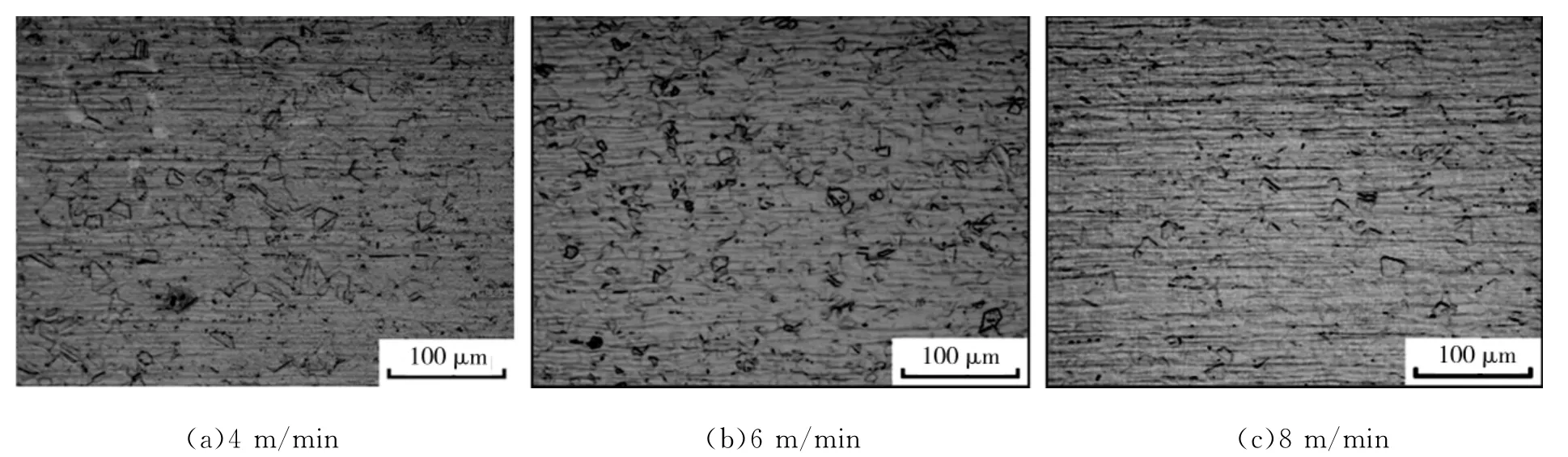

图4为1100℃、不同走线速率下退火后钢丝的横截面金相组织形貌。由图4中可见,当退火温度一定时,走线速率越快,退火后组织中第二相的数量越多,当走线速率为8m/min时第二相的数量明显增加,这是由于走线速率过快,组织仅发生了回复过程,来不及再结晶。较多的第二相组织将严重影响钢丝的组织均匀性,并使钢丝的塑性明显降低。

图4 1100℃下退火后钢丝的金相组织形貌照片Fig.4 Microstructure of steel wire with different wire drawing rates at 1100℃

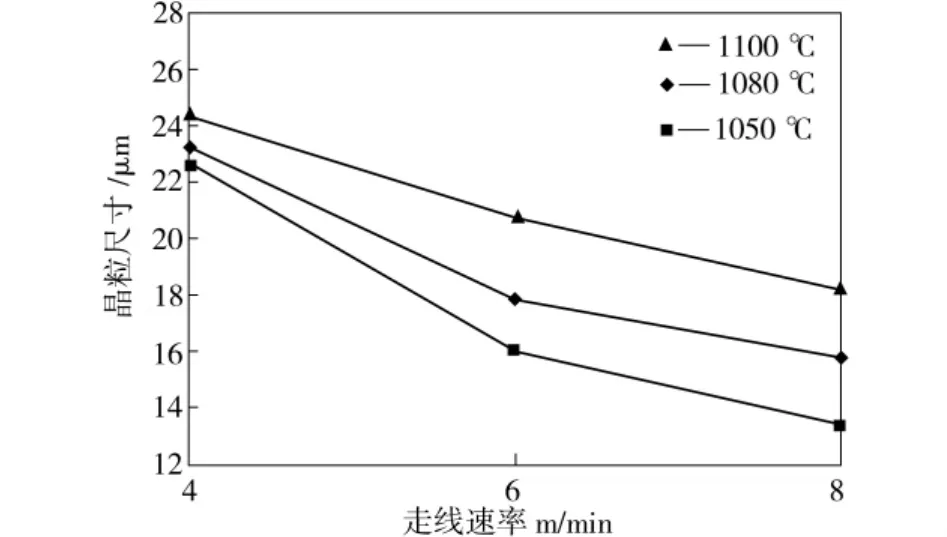

不同退火工艺下退火后钢丝的晶粒尺寸如图5所示。从图5中可以看出,随着退火温度的升高,钢丝的晶粒尺寸变大,这是由于退火温度升高,组织回复及再结晶的程度提高,导致晶粒变大;随着走线速率的降低,晶粒尺寸变大,这是由于走线速率降低,晶粒长大的时间延长,导致晶粒变大[8]。

图5 不同退火工艺下晶粒尺寸变化Fig.5 Variation of grain size during different annealing processes

2.3 退火工艺对钢丝性能的影响

2.3.1 退火温度的影响

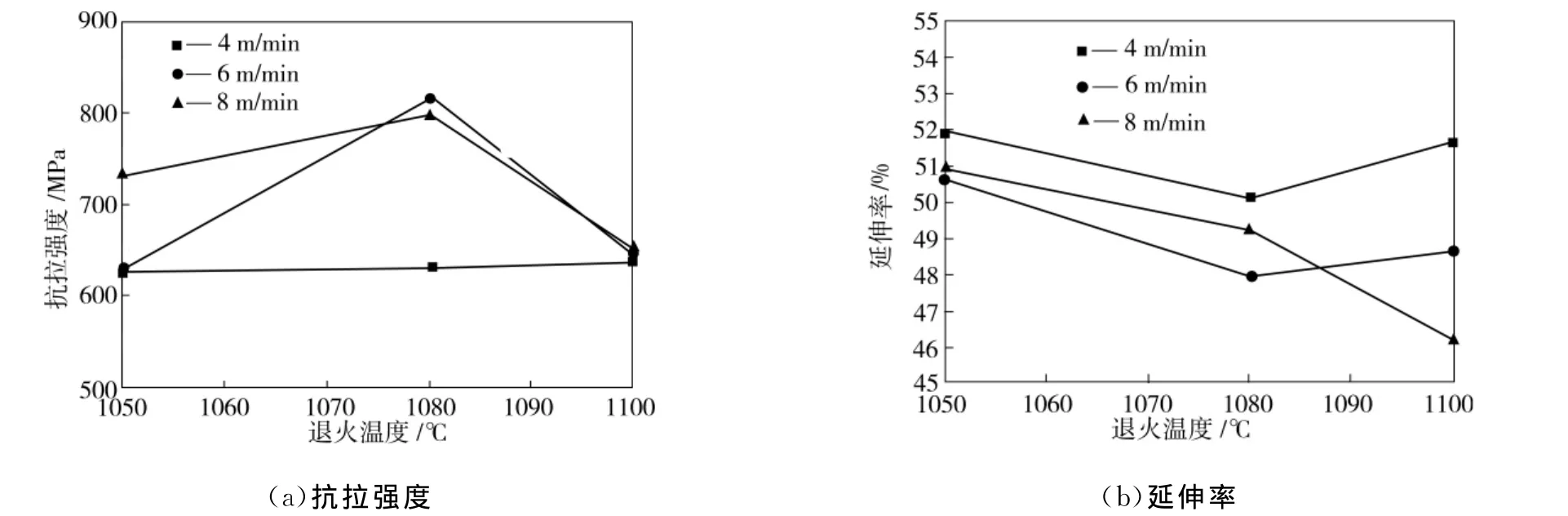

不同退火温度下退火后钢丝的力学性能变化趋势如图6所示。从图6中可以看出,当走线速率为4m/min时,随着退火温度的上升,钢丝的抗拉强度基本不变,而延伸率先下降后上升。这是因为在低速退火时,钢丝在退火炉中停留时间较长,随着温度升高,钢丝回复及再结晶的程度逐渐提高,使加工硬化逐步降低[9],塑性增加,而温度低于1080℃下退火后钢丝延伸率下降是由于部分再结晶时出现混晶,使材料的塑性降低。

图6 不同退火温度下退火后钢丝的力学性能变化Fig.6 Mechanical properties of steel wire at different annealing temperatures

当走线速率为6m/min时,随着温度的上升,延伸率也是先下降后上升,而抗拉强度呈相反趋势,这是因为在1050℃退火时组织主要以回复为主;1080℃退火时由于部分再结晶出现混晶现象,导致延伸率下降,抗拉强度有所上升;而在1100℃退火时组织充分再结晶,晶粒均匀,协调变形能力加强,延伸率增大,同时组织已经充分软化,其抗拉强度下降。

图7 走线速率为8m/min时退火后钢丝的组织形貌照片Fig.7 Microstructure of steel wire at different annealing temperatures with 8m/min wire drawing rate

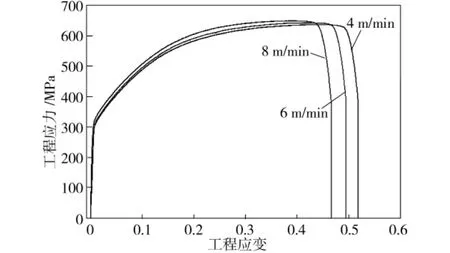

当走线速率为8m/min时,不同退火温度下钢丝的组织形貌照片如图7所示。由图7中可见,随着退火温度的升高,钢丝的加工硬化痕迹(带状组织)逐渐消失,但是由于走线速率过快,组织再结晶不充分,无法完全消除加工硬化痕迹,由于冷加工而产生的残余应力也没有完全消除,导致钢丝的塑性降低。当退火温度为1050℃时,组织中只有回复过程,再结晶未开始,钢丝的延伸率较大;当退火温度升至1080℃时,组织中出现部分再结晶晶粒,导致混晶致使其延伸率下降,抗拉强度则略有增加,可见在一定范围内提高退火温度可以改善钢丝的抗拉强度以及延伸率。而当退火温度继续升至1100℃时,由钢丝的工程应力-应变曲线(如图8所示)可见,钢丝的屈服强度、抗拉强度和延伸率均达到最低值。这是由于随着退火温度的升高,晶粒粗大,粗大的晶粒间协调变形能力减弱,钢丝塑性恶化。因此,对于304HC不锈钢而言,1100℃的退火温度是不适用的。

2.3.2 走线速率的影响

图8 走线速率为8m/min时退火钢丝的工程应力-应变曲线Fig.8 Engineering stress-strain curve of steel wire at different annealing temperatures with 8m/min wire drawing rate

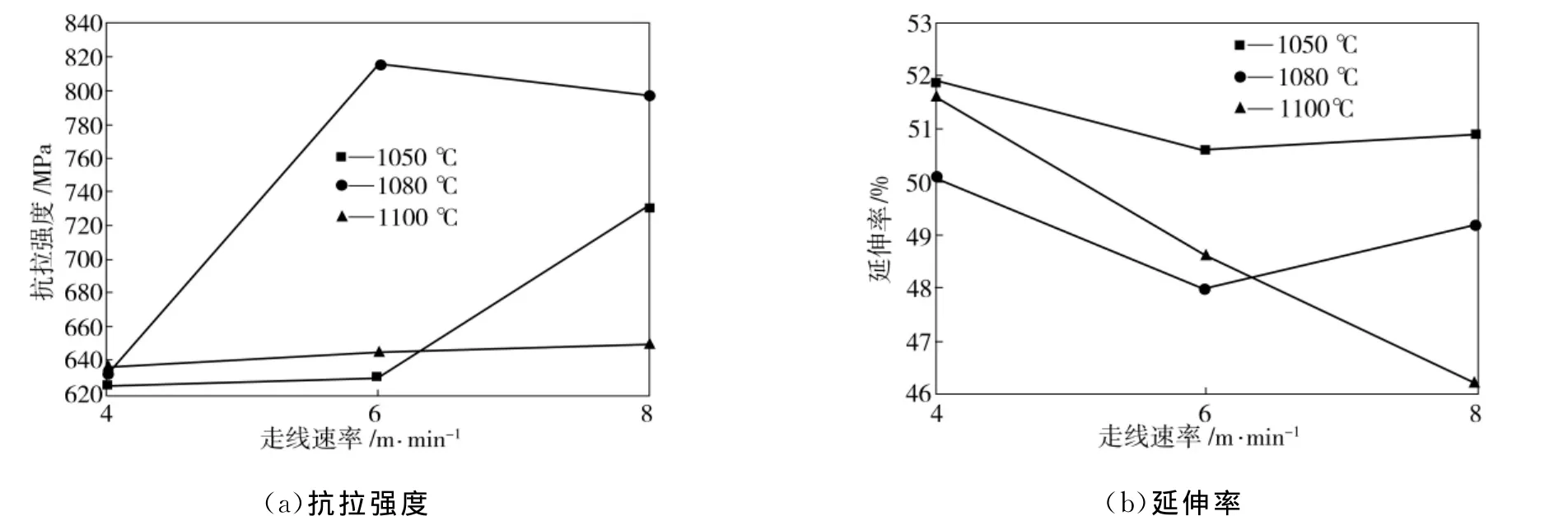

不同走线速率下钢丝的力学性能变化趋势如图9所示。由图9中可见,当退火温度为1050℃时,随着走线速率的增大,钢丝的抗拉强度显著提高,延伸率呈降低趋势。这是因为在1050℃退火时,钢丝在退火炉中走线速率的降低有利于提高钢丝的回复程度,第二相(α铁素体)较充分地奥氏体化,使得抗拉强度逐渐降低,同时由于原来的针状铁素体的固溶,有利于延伸率的提高。

当退火温度为1080℃时,随着走线速率的增大,钢丝的抗拉强度先上升后下降,延伸率呈相反的变化趋势。不同走线速率下钢丝的组织形貌照片如图10所示。由图10中可见,走线速率为4 m/min时,第二相α铁素体奥氏体化较充分,并且再结晶晶粒开始长大[10],由 Hall-Petch关系可知,材料的强度与晶粒尺寸平方根的倒数呈线性关系,所以此时钢丝的强度较低,而由于组织奥氏体化较充分,残余应力得到消除,延伸率提高;当走线速率为6m/min时,因在炉中的时间缩短而出现部分再结晶,碳化物沿晶界析出,所以此时钢丝强度上升、延伸率下降;当走线速率提高到8 m/min时,钢丝的在炉中停留时间过短,不能使针状铁素体奥氏体化,同时在短时间的退火过程中,晶界也会遭到碳化物钉扎而很难迁移,而碳化物溶解也需要一定时间,此时未发生再结晶,只有比较充分的回复,使得钢丝抗拉强度下降,但是其延伸率较走线速率为6m/min的钢丝的延伸率高,这是因为当走线速率为6m/min时,组织发生混晶,钢丝的塑性降低。

图9 不同走线速率下退火后钢丝的力学性能变化Fig.9 Mechanical properties of steel wire at different wire drawing rates

图10 1080℃退火后钢丝的组织形貌照片Fig.10 Microstructure of steel wire with different wire drawing rates at 1080℃

图11 1100℃下退火时钢丝的工程应力-应变曲线Fig.11 Engineering stress-strain curve of steel wire with different wire drawing rates at 1100℃

退火温度为1100℃、不同走线速率下退火时钢丝的工程应力-应变曲线如图11所示。由图11中可知,随着走线速率的降低,材料的屈服强度、抗拉强度降低,延伸率增大。这是因为随着走线速率的降低,钢丝再结晶充分,残余应力消除,塑性提高。综上所述,降低走线速率可明显地改善钢丝的塑性。

304HC主要为冷镦用钢,钢丝要具有较低的变形抗力和较好的塑性。综上所述,选用退火温度为1050℃、走线速率为4m/min并快速冷却的退火工艺,可使材料发生再结晶,并抑制晶粒的长大和碳化物的沿晶析出,使材料中的位错密度降低,残余应力得到消除,材料的塑性恢复,从而获得最佳的软化效果。

3 结论

(1)304HC奥氏体不锈钢钢丝退火后的显微组织基本为等轴奥氏体晶粒,若退火温度较低或走线速率较小则会出现大量的第二相铁素体组织;若退火温度较高或走线速率较小则第二相铁素体组织数量较少。

(2)随退火温度的升高和走线速率的降低,钢丝中晶粒增大且大小均匀,有助于增强材料的成型性能。当在1050℃或1080℃下退火时,走线速率对钢丝力学性能的影响较大;当在1100℃下退火时,走线速率对钢丝力学性能影响程度减弱;降低走线速率有利于增加钢丝断面延伸率。

(3)选用1050℃退火、走线速率为4m/min并快速冷却的退火工艺,组织发生再结晶,第二相组织奥氏体化,晶粒大小均匀,材料获得较好的塑性,同时也获得比较优异的综合性能。

[1]方威,李宭,胡小军.高强度SUS304不锈钢线切割丝生产工艺研究[J].金属材料研究,1999,25(3):21.

[2]石德珂,杨桂应.1Cr18Ni9Ti不锈钢的形变[J].金属热处理学报,1992,13(1):35-39.

[3]陆世英,张延凯,杨长强.不锈钢[M].北京:原子能出版社,l995:166-168.

[4]陈德和.不锈钢的性能与组织[M].北京:机械工业出版社,1977:149-152.

[5]肖纪美.合金相与相变[M].北京:冶金工业出版社,2004:274.

[6]毛萍莉,苏国跃,孔凡亚,等.1Cr18Ni9Ti超高强度不锈钢丝的微观组织分析[J].热加工工艺,2004(2):32-33.

[7]索科尔.双相不锈钢[M].李丕钟,王欣增,译.北京:原子能出版社,1979:108.

[8]李慧琴,张跃华,毛洪明,等.304不锈钢冷轧及退火工艺优化的实验研究[J].材料热处理技术,2010(4):174-176.

[9]Llewellyn D T.Work hardening effects in austenitic stainless steels[J].Material Science and Technology,1997,13(5):389-397.

[10]Bowkett M W,Keown S R,Harries D R.Quenchand deformation-induced structures in two austenitic stainless steels[J].Metal Science,1982,16(11):501-509.