退火工艺对薄规格SPCC钢板组织和性能的影响

2013-11-05杜晶晶宋仁伯杨富强

杜晶晶,宋仁伯,杨富强

(北京科技大学材料科学与工程学院,北京,100083)

SPCC冷轧碳素钢薄板及钢带的应用范围较广。与常规厚度的SPCC钢板(厚度≥0.6mm)相比,薄规格SPCC钢板(厚度≤0.3mm)主要应用于电子产品外壳,所以对其深冲性能和表面质量的要求更高。冷轧后退火处理是冷轧生产中的重要工序,以达到降低钢的硬度、消除冷加工硬化、恢复钢的塑性变形能力之目的。由于受组织中碳化物长大的影响,薄规格SPCC退火板的伸长率会降低。因此研究退火工艺对薄规格SPCC板带的组织及性能的影响十分必要。

李秀莲等[1]分析了SPCC冷轧薄板成材率和性能合格率低的原因,提出退火工艺的优化措施,从而改善了SPCC冷轧薄板的性能,其研究的钢板厚度为0.5~2.0mm。高荣庆等[2]讨论了压下率和退火温度对SPCC钢带组织与性能的影响,认为从金相角度考虑,厚度小于0.3mm的SPCC钢板的最优退火温度为675~700℃。武磊等[3]分析了不同退火工艺对CSP热轧带钢供冷轧原料的SPCC板深冲性能和组织的影响,其研究的冷轧基板厚度为1.0mm。本文则针对0.3mm厚的薄规格SPCC钢板,通过罩式退火模拟试验,研究退火温度和保温时间对钢板力学性能、成形性和织构的影响。

1 试验

试验材料为工业条件下生产的冷轧变形量为80%的0.3mm厚SPCC钢板,其化学成分如表1所示。

表1 SPCC钢板的化学成分(wB/%)Table1 Chemical compositions of SPCC sheet

在SKY-2箱式电阻炉内以氮气为保护气体对SPCC钢板进行退火模拟试验:首先将钢板由室温快速加热到500℃,随后缓慢加热到退火温度(分别设为680、700、720℃),保温9~13h,最后随炉冷却到550℃后空冷。

由于钢板的厚度仅为0.3mm,因此采用HR30T标尺测定试样的表面洛氏硬度(总负荷为294.2N、钢球直径为1.588mm),然后根据ASTM E140和ISO18265标准中HR30T和HV的换算对照表,利用插值法得出试样的维氏硬度。

采用CMT4105拉伸试验机对SPCC退火板进行力学性能和基本成型性能检测,分别按GB/T228—2002、GB/T5028—1999 和 GB/T5027—1999测定试样的断后延伸率A50、拉伸应变硬化指数n值和塑性应变比r值。

将SPCC退火板打磨、抛光,用5%硝酸酒精进行侵蚀,用金相显微镜观察其微观形貌。从680℃和700℃退火钢板上取14mm×24mm的小薄片,使用200#~2000#砂纸逐级打磨至厚度方向1/4表面处,然后使用无水酒精清洗并吹干。在D5000型X射线衍射仪中进行试样的织构检测。根据反射法测得{110}、{200}、{211}三张不完整极图,由计算机分析软件推算ODF图,并根据试验数据绘制α和γ取向线。

2 结果与讨论

2.1 退火温度对SPCC钢板力学性能的影响

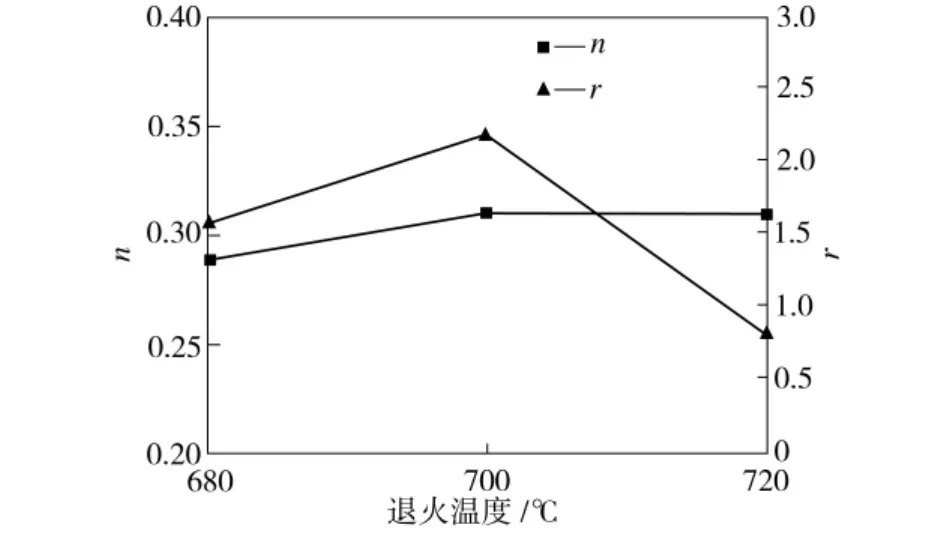

经过不同温度退火并保温13h后,0.3mm厚SPCC钢板的力学性能和基本成形性能如图1和图2所示。从图1中可看出,退火温度为680℃时,试样的断后延伸率和硬度值较高;随着退火温度的升高,试样的硬度和延伸率逐渐下降;当退火温度升至720℃时,试样的断后延伸率和硬度值急剧降低,结合图2可知,此时试样的r值仅为0.81,这可能是由于温度过高导致材料晶粒粗大、塑性下降。从图2中可以看出,退火温度为700℃时,试样的r值较高,这可能是因为在退火过程中,一些有利织构,特别是{111}〈110〉、{111}〈112〉等织构得到了发展,极大地提高了板材的冲压成形能力。r值是衡量钢板深冲性能的重要指标,r值的大小与钢板的晶体取向密度函数密切相关。因为{111}晶面是主滑移面,而〈110〉方向是主滑移方向,由此构成的滑移系平行于板面,若{111}晶面平行于轧面的晶粒比例高,对应的r值就高,致使板在成形时抵抗厚度减薄的能力强,所以其深冲性能较好[4-5]。

n值也是评价深冲钢板成形性的重要指标之一。一般来说,材料的屈强比越小,其n值就越大,钢板的成形性能就越好。由图2可见,在不同退火温度下,试样的n值均在0.28~0.31之间,且随退火温度的升高而略有上升,这表明本文研究的SPCC钢板经不同温度退火后均具有良好的成形性。

图1 不同退火温度下试样的硬度及延伸率Fig.1 HV and elongation of the samples at different annealing temperatures

图2 不同退火温度下试样的n值及r值Fig.2 n,rvalues of the samples at different annealing temperatures

不同退火温度下试样的金相组织如图3所示。由图3可见,经过680、700、720℃退火后,晶粒都发生了完全再结晶;退火温度为680℃时,铁素体组织均匀,晶粒细小呈等轴状,因此退火后的钢板强度高,且延伸率达45.6%;随着退火温度的升高,大晶粒吞并小晶粒,晶粒尺寸逐渐增大,720℃退火时,晶粒过分粗大,造成钢板的强度与塑性同时下降,此时其延伸率仅为18.0%。

图3 不同退火温度下试样的微观形貌Fig.3 Microstructure of the samples at different annealing temperatures

2.2 保温时间对SPCC钢板力学性能的影响

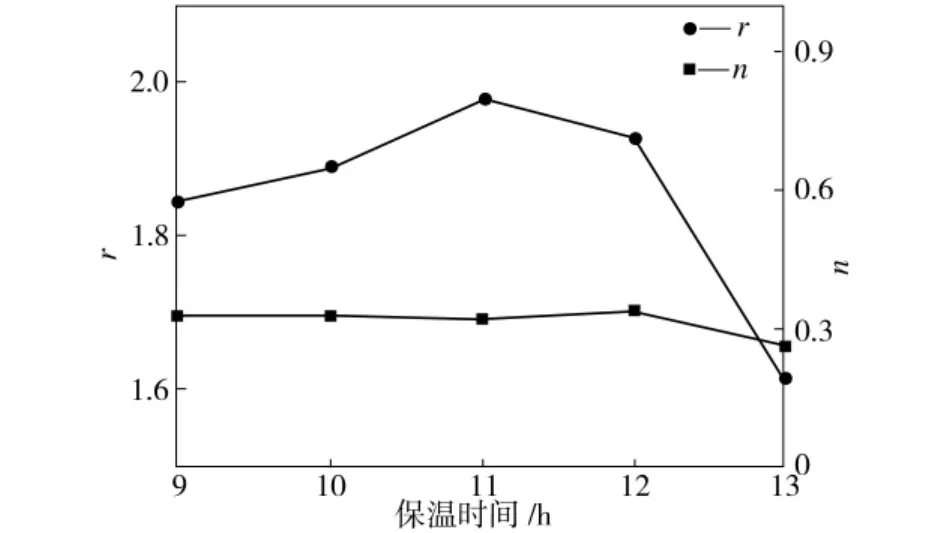

经过680℃退火并分别保温9、10、11、12、13 h后,0.3mm厚SPCC钢板的力学性能和基本成形性能如图4和图5所示。从图4和图5中可以看出,保温时间不同时,试样的A50均在41%~46%之间,HV均在77~81之间,n值为0.3左右,r值在1.6~2.0之间,其变化幅度都较小;随着保温时间的延长,试样的硬度略有降低,断后延伸率略有增大;保温时间为11h时,试样的r值较大。

图4 不同保温时间下试样的硬度及延伸率Fig.4 HV and elongation of the samples at different holding times

图5 不同保温时间下试样的n值及r值Fig.5 n,r values of the samples at different holding times

不同保温时间下试样的金相组织见图6。由图6可见,随着保温时间的延长,晶粒尺寸略有增大,晶粒都比较均匀,且发生了完全再结晶。

图6 不同保温时间下试样的微观形貌Fig.6 Microstructure of the samples at different holding times

2.3 退火温度对SPCC钢板织构的影响

图7和图8为不同退火温度下保温13h后SPCC钢板的φ2=45°ODF截面图及其织构沿α、γ取向线分布密度图。由图7和图8可见,试样织构组分主要集中在γ取向线,表现出较强的γ织构特征,其中{111}〈112〉组分强度最高,{001}〈110〉组分强度较低。材料在退火过程中,具有{111}〈112〉取向的晶粒将吞噬具有{001}〈110〉取向的晶粒,从而使得{111}〈112〉组分强度提高[6-7]。退火后,中心面上各晶粒已经发生完全再结晶,具有{111}〈112〉取向的晶粒吞噬了大量{001}〈110〉取向的晶粒,因此,SPCC钢板织构中的最强组分为{111}〈112〉织构。同时,700℃退火时的{111}〈112〉织构强度(15.2)大于680℃退火时的{111}〈112〉织构强度(14.5)。700℃退火后,在Φ为45°~65°时,织构强度稳定在6.0以上,而不利于深冲的{001}〈110〉织构的强度值都比较小,约为4。

对于深冲钢板,其特征织构主要表现在α取向线(φ1=0°,Φ=0°~90°,φ2=45°)和γ取向线(φ1=0°~90°,Φ=55°,φ2=45°)[3]。在轧制过程中轧件主要受平行于轧向的拉力和垂直于轧面的压力。晶粒受拉时,其取向会发生转动,滑移方向和拉力方向上的差异趋于减少,即拉伸方向转向滑移方向;晶粒受压时,如果开始时滑移面是倾斜的,滑移面的法线就会转向,和压力方向一致。当铁素体区压下率较大时,晶粒的取向趋于一个共同的方向,且变形程度越大,这种趋向越明显,即形成了变形织构[8]。由图8(a)可见,680℃退火后,变形织构{112}〈110〉的强度达到4,即钢板中还保留着强度较高的变形织构;而700℃退火后,{112}〈110〉织构强度相对较弱,这表明提高退火温度可以减少变形织构。

图7 不同退火温度下SPCC钢板的ODF图Fig.7 Orientation distribution function (ODF)of SPCC sheets at different annealing temperatures

图8 不同退火温度下织构沿取向线的分布密度Fig.8 Orientation distribution density of textures at different annealing temperatures

SPCC退火板在γ取向线上已有明显的γ纤维织构特征,680℃和700℃退火后,钢板中{111}〈110〉织构强度都在12左右,{111}〈112〉织构强度在15左右。

3 结论

(1)随着退火温度的升高,0.3mm 薄规格SPCC钢板的晶粒尺寸逐渐增大,硬度和延伸率逐渐降低,特别当退火温度升至720℃时,钢板的断后延伸率和硬度急剧降低。

(2)保温时间对0.3mm 薄规格SPCC钢板的深冲性能影响不大。随着保温时间的延长,钢板的晶粒尺寸略有增大,硬度有所降低,延伸率略有增大,变化幅度都较小。

(3)经过680℃和700℃退火后,SPCC钢板的织构组分集中分布在γ取向线上。随着退火温度的升高,变形织构{112}〈110〉强度降低,有利织构{111}〈112〉强度提高,700℃退火时其强度可达15.2。

[1]李秀莲,何亮,孙尚.SPCC冷轧薄板退火工艺的优化与性能分析[J].热加工工艺,2008,39(8):171-173,176.

[2]高荣庆,吴庚亮,孙建卫.压下率和退火温度对SPCC冷轧钢带组织与性能的影响[J].金属热处理,2011,36(7):23-27.

[3]武磊,刘雅政,刘兴全,等.退火工艺对CSP供冷轧原料的SPCC板性能和织构的影响[J].材料热处理学报,2007,28(s1):130-133.

[4]He Li,Jin Zhihao,Lu Jinde,et al.Modulated structures of Fe-10Mn-2Cr-1.5Calloy[J].Materials and Design,2002,23(8):717-720.

[5]李姚兵,杨雪梅,苏岚,等.超低碳 Ti-IF钢性能和析出相研究[J].物理测试,2008,26(4):10-14.

[6]王昭东,郭艳辉,王国栋.高强Ti-IF钢铁素体区热轧和冷轧过程织构演变规律[J].材料科学与工艺,2009,17(1):75-79.

[7]Vanderschueren D,Yoshinaga N,Koyama K.Recrystallization of Ti-IF steel investigated with electron backscattering pattern(EBSD)[J].ISIJ International,1996,36(8):1046-1054.

[8]毛卫民.金属材料的晶体学织构与各向异性[M].北京:科学出版社,2002:33-45.