水钢烧结工艺参数优化的试验研究

2013-11-05杨大兵顾尚军敖万忠

杨大兵,江 剑,顾尚军,敖万忠,许 光

(1.武汉科技大学冶金矿产资源高效利用与造块湖北省重点实验室,湖北 武汉,430081;2.首钢水城钢铁(集团)有限责任公司,贵州 六盘水,553028)

烧结工序能耗在吨钢综合能耗中约占10%,是钢铁生产的第二耗能大户,仅次于高炉炼铁,其中固体燃料消耗又占烧结工序能耗的75%~80%[1]。原料性质、工艺流程、烧结过程和后续处理的不稳定与不成熟等因素,都会导致烧结生产燃料消耗大、电耗高、烧结成品矿质量低等问题[2-3]。实际生产中可采取提高配碳和 SiO2/CaO比以加速局部还原反应、加强制粒、提高料层透气性等措施来改善烧结矿的质量,降低生产成本[4]。本溪钢铁(集团)有限责任公司采取厚料层烧结、强化烧结制粒、燃料分加、生石灰加热水消化并增加一道生石灰加水系统、配加高炉灰和炼钢尘泥、热风烧结等一系列措施优化烧结环境,使烧结工序能耗和生产成本不断降低,烧结矿质量得到改善[5]。济南钢铁集团公司烧结厂进行了配加不同比例的轻烧白云石以替代生石灰的烧结试验,结果表明,与不配加轻烧白云石的烧结矿相比,配加40%轻烧白云石所得烧结矿的多项性能指标得到提高[6]。

首钢水城钢铁(集团)有限责任公司(以下简称水钢)结合现有生产条件与原矿样的特点,拟通过改变生产原料的结构配比以达到合理利用二次资源、改善烧结矿质量、降低生产能耗的目的。本文主要研究除尘灰添加量、燃料用量、燃料粒度组成以及原料温度对水钢烧结矿质量的影响,采用单因素试验法确定各因素的最佳取值,以期为水钢的烧结生产提供参考。

1 试验

1.1 试验原料

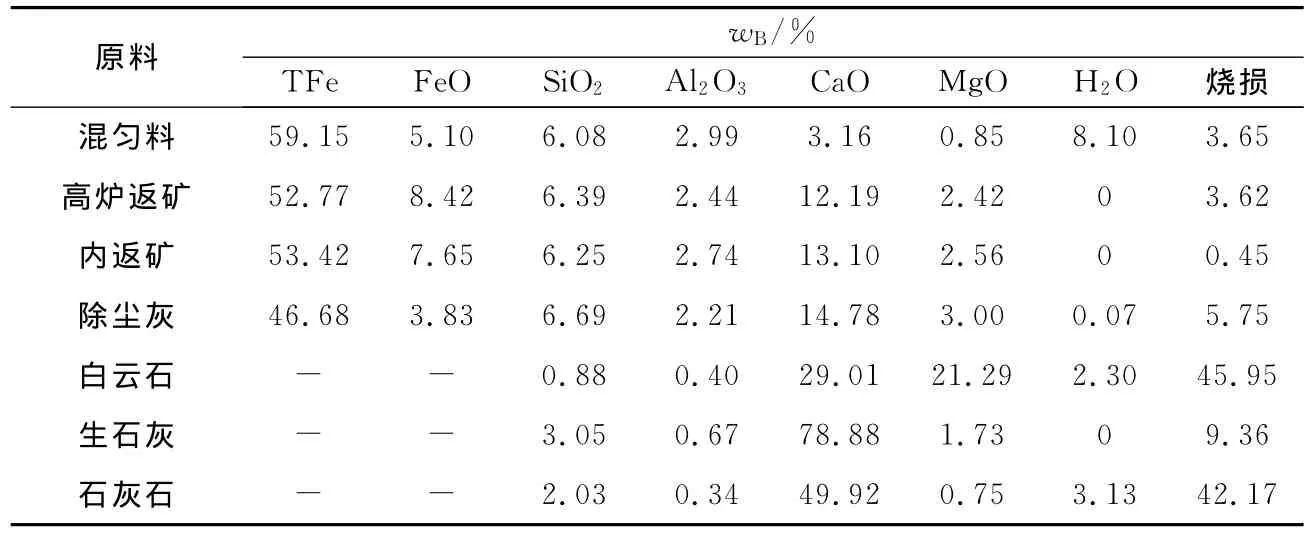

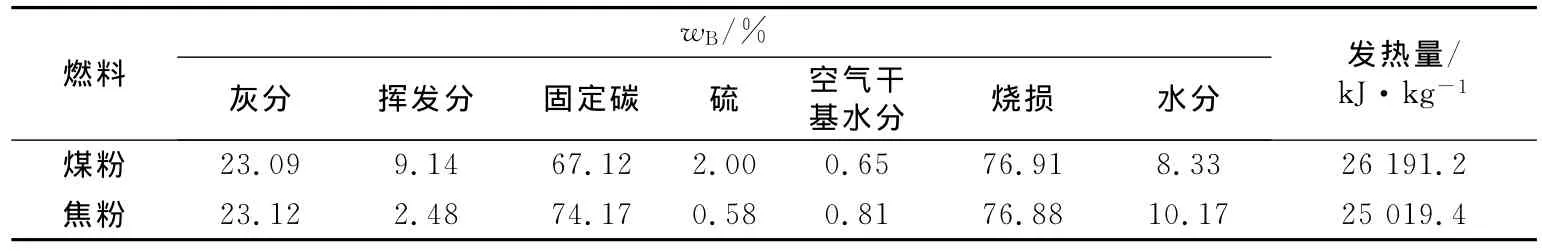

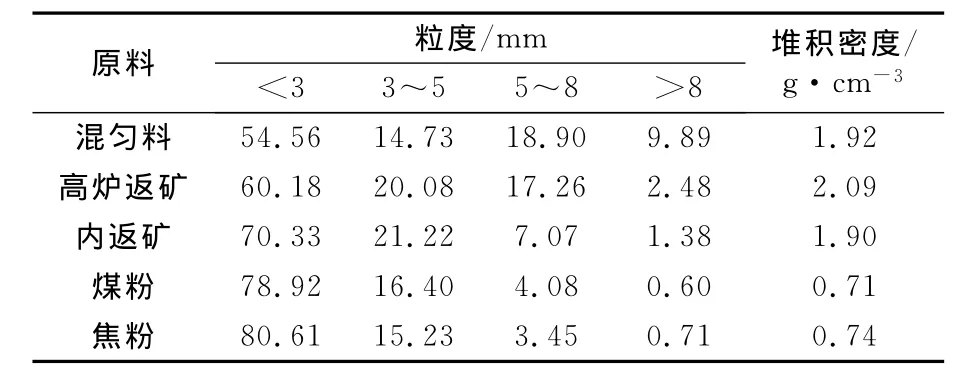

主要原料及其化学成分如表1所示。所用燃料为煤粉和焦粉,其成分分析结果如表2所示。部分原料的粒度组成和堆积密度如表3所示。

表1 原料的化学成分Table1 Chemical compositions of raw materials

表2 燃料的工业分析结果Table2 Proximate analysis of fuels

表3 原料的粒度组成和堆积密度Table3 Grain composition and bulk density of raw materials

1.2 试验方法

将原料按一定比例经过人工和混合机两次混合后,测其水分和粒度。然后将混合料装入烧结杯中,在1050℃下点火2min,控制点火负压和烧结负压分别为6.6kPa和9kPa。达到烧结终点的烧结矿依次经过单辊破碎、4次落下和多层筛分。采用ISO转鼓指数、成品率、落下强度和FeO含量等指标来评价烧结矿的质量。

2 结果与讨论

2.1 除尘灰添加量对烧结矿质量的影响

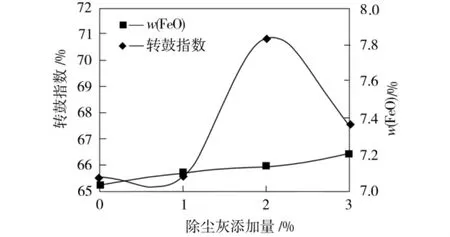

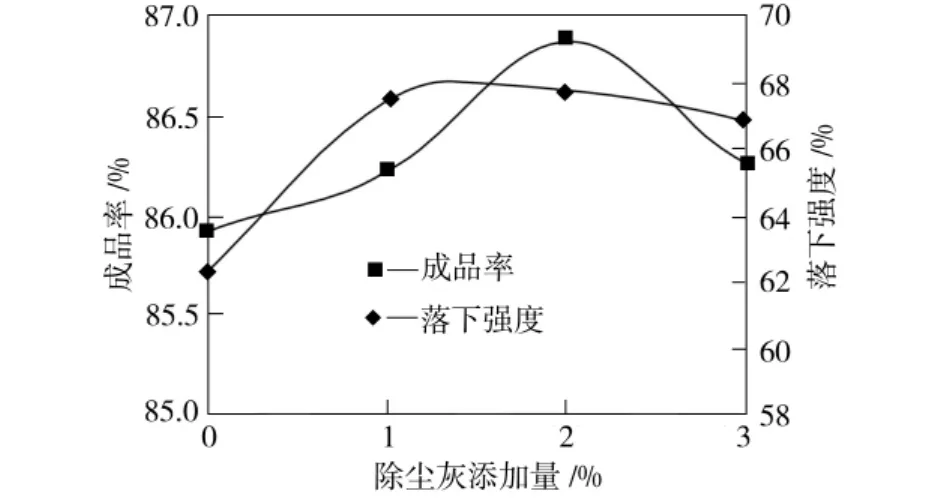

原料中混匀料占56%、高炉返矿占7%、内返矿占21%、煤粉和焦粉各占2.5%、石灰石占4%、生石灰占3%、白云石占4%。除尘灰添加量分别为原料总量的0、1%、2%和3%时所制烧结矿的各项指标如图1和图2所示。

由图1和图2可见,随着除尘灰添加量的增加,烧结矿的转鼓指数、成品率和落下强度均先增后减,FeO含量则比较稳定。当除尘灰添加量为2%时,烧结矿转鼓指数、成品率和落下强度均达到 极大值,分别为70.83%、86.88%和67.68%,FeO含量为7.13%。

图1 除尘灰添加量对烧结矿转鼓指数和FeO含量的影响Fig.1 Effect of dust content on drum index and FeO content of sinter

图2 除尘灰添加量对烧结矿成品率和落下强度的影响Fig.2 Effect of dust content on yield and shatter strength of sinter

这是因为除尘灰粒度小、比表面积大,能增强原料的制粒效果,改善烧结料的粒度组成,从而增加烧结料的透气性,强化烧结过程,提高烧结矿的产量和质量。但除尘灰添加过量,混合料中造好的小球在烧结过程中会发生爆裂,产生较多的碎料,反而会影响料层的透气性,进而恶化烧结过程和烧结矿的质量。除尘灰少量添加有利于资源再利用,过量添加则会严重影响烧结矿质量,故选择除尘灰添加量为2%。

2.2 燃料用量对烧结矿质量的影响

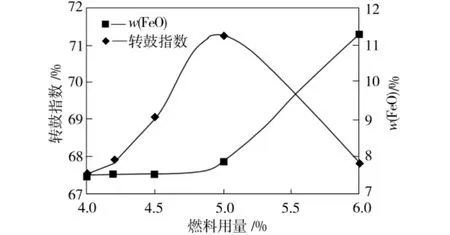

原料中混匀料占58%、除尘灰占2%、高炉返矿占7%、内返矿占22%、石灰石占4%、生石灰占3%、白云石占4%。燃料配加量分别为原料总量的6%、5%、4.5%、4.2%和4%时所制烧结矿的各项指标如图3和图4所示。

图3 燃料用量对烧结矿转鼓指数和FeO含量的影响Fig.3 Effect of fuel consumption on drum index and FeO content of sinter

图4 燃料用量对烧结矿成品率和落下强度的影响Fig.4 Effect of fuel consumption on yield and shatter strength of sinter

由图3和图4可见,随着燃料用量的增加,烧结矿的转鼓指数、成品率和落下强度均先增后减,FeO含量则开始比较稳定,燃料含量超过5%时其迅速增大。当燃料用量为5%时,烧结矿转鼓指数、成品率和落下强度均达到极大值,分别为71.23%、88.83%和70.04%,FeO含量为7.91%。

燃料用量会影响垂直烧结速度,从而影响烧结矿的产量。燃料用量过少,达不到必要的烧结温度,烧结过程进行不完全,反应不充分,烧结矿强度下降;燃料用量过多,燃烧层温度高,液相过多,当料层较厚时,透气性差,料层下部烧不透。综合考虑烧结能耗降低和烧结矿质量提高,确定合适的燃料用量为5%。优化后的燃料用量小于原有燃料用量(5.6%)。

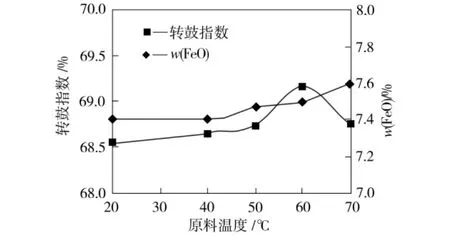

2.3 原料温度对烧结矿质量的影响

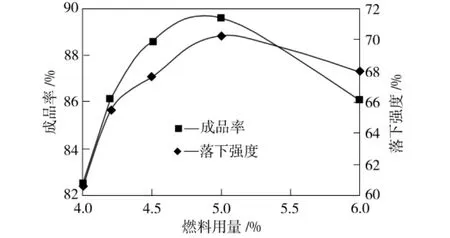

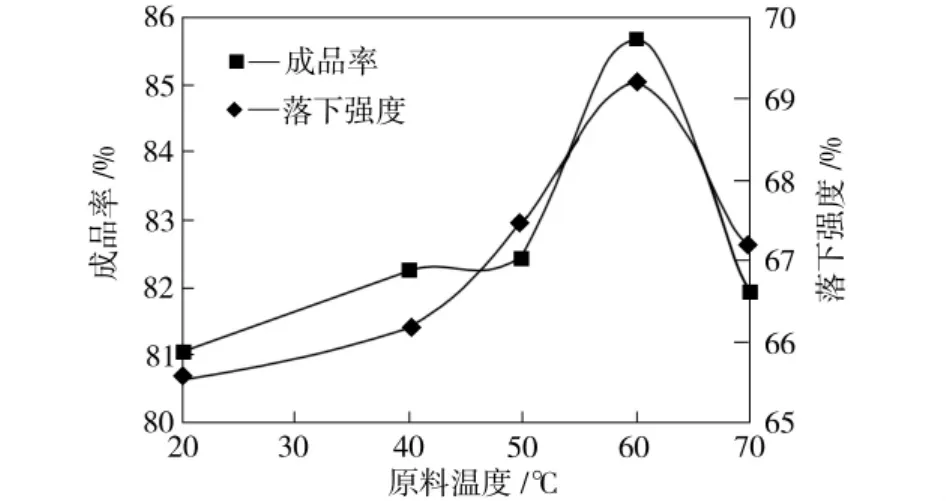

原料配比与2.2节中的相同,燃料用量为5%。混匀后分别加热到20、40、50、60、70℃,然后进行烧结试验。所制烧结矿的各项指标如图5和图6所示。

由图5和图6可见,随着原料温度的升高,烧结矿的转鼓指数、成品率和落下强度均先增后减,FeO含量则略微增加。当原料温度为60℃时,烧结矿转鼓指数、成品率和落下强度均达到极大值,分别为69.18%、85.66%和69.16%,FeO 含量为7.5%。

图5 原料温度对烧结矿转鼓指数和FeO含量的影响Fig.5 Effect of raw material temperature on drum index and FeO content of sinter

图6 原料温度对烧结矿成品率和落下强度的影响Fig.6 Effect of raw material temperature on yield and shatter strength of sinter

进入烧结的原料起始温度在一定程度上影响干燥速度。起始温度高,干燥速度快,对烧结有利,不仅可以提高烧结矿的质量,还可以节省碳耗。但起点温度过高时,水分蒸发速度快于其扩散速度,会导致部分球粒碎裂,造成料层透气性下降。根据试验结果,选择原料温度为60℃较为合适。

2.4 燃料粒度对烧结矿质量的影响

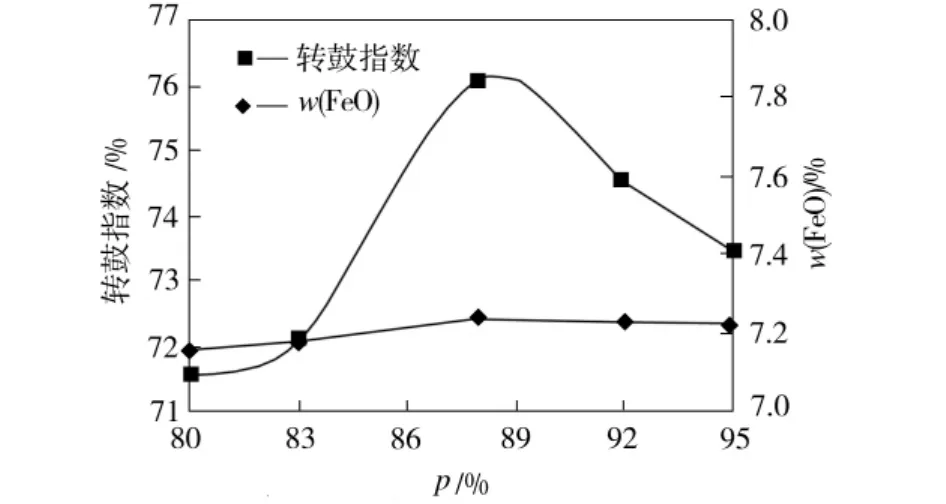

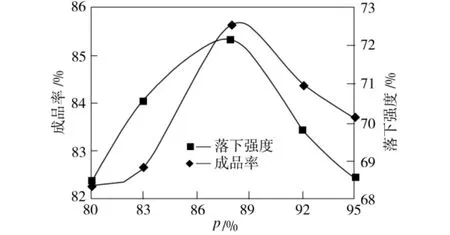

原料配比与2.2节中的相同,燃料用量为5%。将燃料中粒度小于3mm的颗粒所占比例p分别控制在80%、83%、88%、92%、95%,原料混匀加热到60℃后进行烧结试验。所制烧结矿的各项指标如图7和图8所示。

图7 燃料粒度对烧结矿转鼓指数和FeO含量的影响Fig.7 Effect of fuel particle size on drum index and FeO content of sinter

图8 燃料粒度对烧结矿成品率和落下强度的影响Fig.8 Effect of fuel particle size on yield and shatter strength of sinter

由图7和图8可见,随着燃料中粒度小于3 mm颗粒所占比例的增加,烧结矿的转鼓指数、成品率和落下强度均先增后减,FeO含量变化不大。当燃料中粒度小于3mm的颗粒所占比例为88%时,烧结矿转鼓指数、成品率和落下强度均达到极大值,分别为76.07%、85.66%和72.18%,FeO含量为7.23%。

燃料粒度过小时,燃烧速度快,高温时间短,烧结矿强度差。燃料粒度过小还会使料层透气性变差,烧结矿产量低。燃料粒度较大(>3mm)时,燃烧时间延长,燃烧速度降低,燃烧层变厚,也会使料层透气性变差。根据试验结果,燃料中粒度小于3mm颗粒所占比例为88%时较为合适。

3 结论

(1)通过单因素试验法得出的最佳工艺参数是:除尘灰添加量为2%,燃料用量为5%、燃料中粒度小于3mm的颗粒所占比例为88%,原料温度为60℃。

(2)在优化工艺条件下,所制烧结矿质量较好,其落下强度为72.18%,转鼓指数为76.07%,FeO含量为7.23%,成品率为85.66%。

[1]毛艳丽,陈妍,曲余玲.烧结工序节能降耗的技术措施[J].冶金能源,2010,29(5):9-11.

[2]陈平,李荣波,王常秋.东烧厂360m2烧结机设计特点与生产实践[C]//2003年全国烧结球团技术交流年会论文集.长沙:《烧结球团》编辑部,2003:109-113.

[3]唐贤容.烧结理论与工艺[M].长沙:中南工业大学出版社,1996.

[4]邢宏伟,李东亮,张玉柱,等.配加高磷铁矿的烧结杯实验[J].河北冶金,2012(3):3-8.

[5]孙秀丽.本钢三烧新建工程的节能降耗措施[J].金属世界,2009(6):15-17.

[6]李荣,郭江,张胜利.烧结添加轻烧白云石的试验研究[J].济源职业技术学院学报,2010,9(4):36-38.