厚截面层合板非同步固化的三维有限元分析

2013-11-05张纪奎马志阳程小全

张纪奎 张 江 马志阳 程小全

(北京航空航天大学 航空科学与工程学院,北京100191)

随着树脂基复合材料在航空领域的广泛应用,其使用范围从初期的次承力结构逐步扩大到当前的主承力结构,厚截面树脂基复合材料的需求也越来越大.如大型民机机翼根部厚度可达30~45 mm,铺层均在几百层以上.与设计和制造技术相对成熟的复合材料薄板相比,我国的厚截面复合材料层合板的研究仍处在起步阶段.厚截面复合材料层合板的抗冲击性、抗损伤能力、耐温与耐湿性能均优于薄板,但由于厚度方向的低热传导率和低渗透率,厚板在固化过程中可能产生温度过热、非同步固化、压实不均及残余应力过大等问题.采用数值方法模拟厚板的固化过程,对分析并克服厚板的制造缺陷、改善工艺方法及节约生产成本具有重要意义.

近20年来,对复合材料厚板的研究逐渐展开并深入,文献[1]将厚度大于5 cm的复合材料层合板称为厚板,并对厚板的热压罐工艺进行了实验研究,采用一维模型讨论了厚板的温度峰值和树脂粘性对固化的影响;文献[2]认为厚截面层合板的最终固化度不仅与固化压力紧密相关,还与树脂在吸胶膜边缘的流动有关;文献[3-4]分析了厚板固化中的温度滞后与过热现象,讨论了工艺制度、固化压力、升温速率对降低厚板温度峰值的作用;并建立了粘弹性数值模型分析了层合板的渗透性能和传热性能对固化的影响;文献[5]测定了288层和380层两种厚度的AS4/3501-6层合板的压缩情况,建立了考虑吸胶膜影响的热化学和压缩数值模型,研究了树脂性能参数的改变对计算结果的影响.文献[6]提出了降低厚截面复合材料构件残余应力的降温-升温的智能工艺制度,可减小残余应力30%.文献[7]等建立了含吸胶膜和真空袋的厚截面复合材料固化过程数值模拟的二维模型,研究了含吸胶膜内树脂流动对厚截面复合材料固化的影响.我国对厚板所开展的研究工作则相对较少,郭战胜等[8]建立了厚截面复合材料固化过程数值模拟的有限元模型,戴棣等[9]所分析的非同步固化引起的翘曲变形对厚板的研究具有一定的借鉴意义.

现有的研究工作大多集中在材料性能、工艺方法与工艺参数对厚板固化的影响上,缺乏针对厚板所特有的局部温度过热和树脂分布不均匀现象的解释和分析.本文建立了400层AS4/3501-6层合板的三维有限元模型,计算了其固化过程中的温度、固化度、粘性、树脂分布和厚度压缩率的变化情况,分析了其局部温度过热和快速固化现象,解释了厚板内树脂分布不均的原因.

1 数学模型

目前,关于复合材料层合板固化过程的模型描述已经比较成熟,本文仅给出建立模型的数学基础,具体的有限元离散过程与计算流程图可参考文献[10-11].

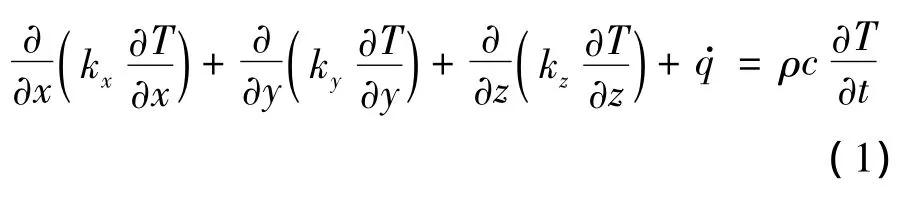

层合板内的温度和固化度分布是一个具有非线性内热源的热传导问题,其中的内热源来自树脂固化交联反应所释放的热量,三维有内热源各向异性材料的瞬态热传导控制微分方程[7]为

式中,ρ,c,T和t分别为密度、比热容、温度和时间;kx,ky,kz是材料在整体坐标下沿x,y,z方向的热传导系数;为热生成率,即单位时间内固化交联反应所释放的热量,表示为

式中,Vf为纤维体积含量;HR为单位质量树脂固化反应总放热量,为实验测定值;α为固化度,表示固化交联反应进行的程度;为固化反应速率,可由固化动力学方程表示为温度与固化度的函数.式(1)和式(2)体现了固化过程中温度与固化度的强耦合关系.

根据文献[12]关于树脂流动/纤维作用的机理模型,预浸层合板可以看作是充满粘性流体的具有非线性弹性形变性能的多孔介质,多余树脂流出复合材料的流动可以看作饱和状态下多孔介质的渗流问题.树脂在固化压力下的流动采用多孔介质的渗流理论予以描述.

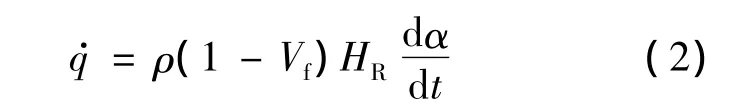

假设预浸层合板内的液态树脂不可压缩,则树脂流动的连续性方程为

式中,vx,vy,vz分别为树脂在x,y,z方向上的流动速度,u,v,w分别为纤维网络在x,y,z方向上的位移;等式左端为单位时间内流入微元体的树脂体积;等式右端为单位时间内微元体的体积变化量.

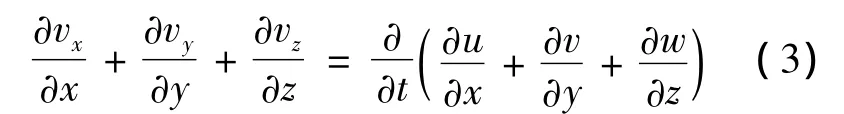

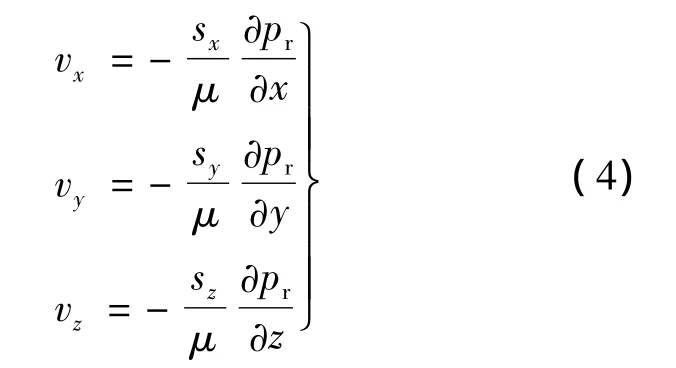

渗流问题的运动方程是通过Darcy定律来建立的,在三维流动中,Darcy定律可表述为

式中,sx,sy,sz分别为纤维网络在x,y,z方向上的渗透率;μ为树脂粘性;pr为树脂压力.

根据Gutowski提出的纤维网络的形变模型,该模型假设固化压力由纤维网络和树脂共同承担.基于有效应力原理来建立饱和多孔介质渗流问题的力学平衡方程[13]:

式中,σx,σy,σz为x ,y,z方向上的总应力;为相应方向上纤维网络承担的有效应力;pr为树脂压力承担的压力.式(3)~式(5)体现了层合板内的树脂液态流动和纤维网络变形的流固耦合关系.

2 模型验证

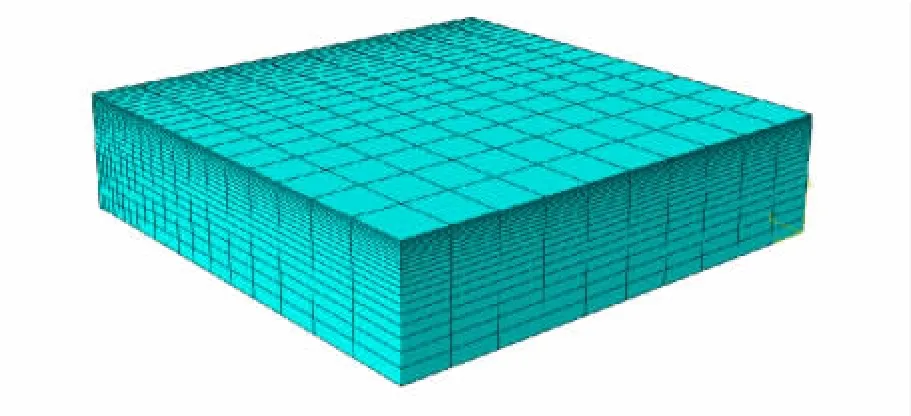

本文根据文献[5]所测得的288层AS4/3501-6层合板的厚度压缩值验证三维有限元模型的有效性,采用通用有限元软件ABAQUS的渗流模块(Soils)来模拟层合板的固化压实过程,所选用单元类型为3维8节点渗流六面体单元(C3D8P),网格划分如图1所示,共4 851节点,4000单元.

图1 模型的网格划分

层合板长宽均为0.3115 m,厚0.03529 m,初始纤维体积含量为43.828%,单向0°铺层;3501-6树脂的固化动力学方程、层合板的固化工艺制度和模型边界条件详见文献[5],材料特性[3]如下.

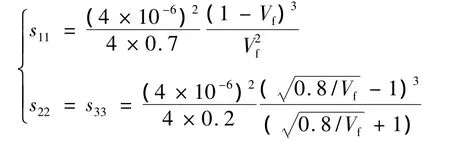

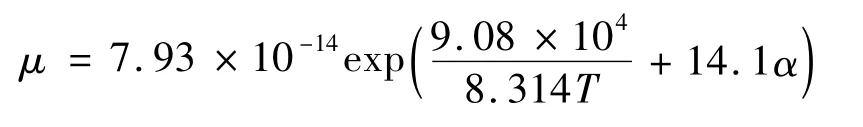

导热系数,(W·m-1·K-1):k11=12.954,k22=k33=0.53228;密度为1530 kg/m3;比热容为949 J·kg-1·K-1;渗透率,m2:

粘性,Pa·s:

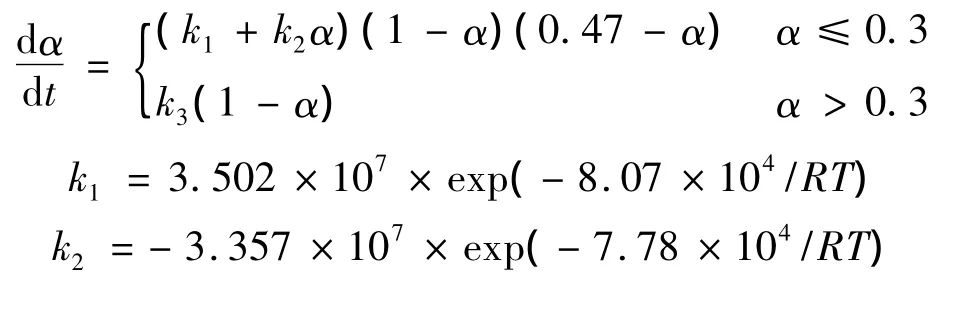

固化动力学方程:

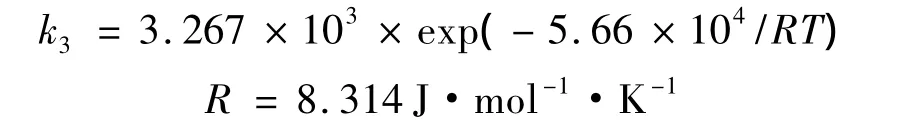

图2为本文模型计算结果和文献[5]的实验测量值与其所建立的二维模型计算结果的对比.由图2可见:本文模型计算结果、文献[5]的实验测量值和数值计算结果的变化趋势一致;在最终的固化压实厚度上,本文模型的计算结果更接近实验测量值,由此验证了本文模型的有效性.

图2 本文模型计算结果和文献[5]结果的对比

3 厚截面层合板非同步固化现象分析

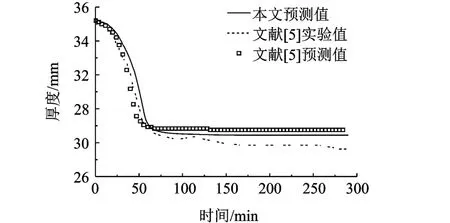

本文根据文献[14]推荐的热压罐工艺制度和装袋法研究400层AS4/3501-6层合板的固化特点,工艺制度曲线如图3所示.

图3 固化工艺制度

层合板的单层厚度1.651×10-4m,总体厚度0.06604 m,长宽均为0.3048 m,初始树脂体积含量为52%,单向0°铺层;根据对称性,取1/4层合板建模,模型如图4所示.

图4 模型的边界条件与载荷

边界条件与载荷:在ABGH和EFGH面施加对称边界条件;上表面ADEH和两侧面ABCD和CDEF与热压罐环境接触,通过对流换热实现与热压罐环境的热量交换;下表面BCFG与模具接触,为温度边界条件,即下表面的温度变化与热压罐环境温度变化同步;单面吸胶,吸胶膜布置在上表面,即多余树脂只能沿上表面流入吸胶膜;下表面和侧面分别由模具和挡块限制模型位移.模型所受载荷为热压罐压力,施加于模型的上表面和侧面.

3.1 温度和固化度分析

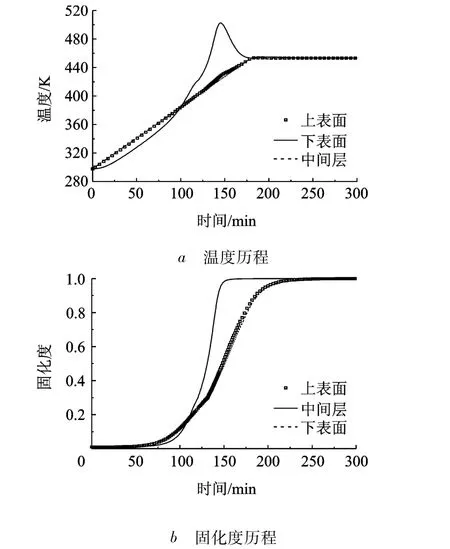

图5是层合板上表面、中间层、下表面的温度和固化度随时间的变化历程.

图5 400层AS4/3601-6层合板的温度和固化度历程

由图5可见:根据上表面、中间层和下表面的温度变化情况,可将层合板的固化过程分为以下3个阶段:

1)0~100min左右的阶段:中间层的温度低于上、下表面.

固化开始时,热量是从层合板的上、下表面向中间层传递;上、下表面的固化反应在50 min左右开始启动,而中间层则在70 min左右开始启动,中间层的固化进程直至110 min之前都滞后于两个表面.

2)100~180min左右的阶段:中间层的温度超过上、下表面,且出现温度峰值.

导致中间层温度超过上、下表面的原因如下:随着固化环境温度的升高,层合板内的树脂固化交联反应速率逐渐加快、固化反应放热增加;由于上、下表面分别和热压罐环境与模具接触,使得这两个表面的热量容易传递,故上、下两表面的温度上升平缓;同时,由于层合板沿厚度方向的导热性能较差,中间层的固化反应生热难以沿厚度方向向外传递,中间层温度上升加快,并在100 min之后超过上、下表面.

另外,温度的快速上升又加剧固化反应的剧烈程度,中间层在105~145 min的阶段内均保持较高的固化反应速率,在110 min之后,中间层的固化进程超过上、下表面.

中间层的温度峰值出现在145 min左右,其值约为502 K,高于保温平台温度约49 K;该时刻也是中间层固化反应速率开始迅速减小的时刻,对应的中间层固化度已达到0.94左右,而上、下表面的固化度分别仅为0.46和0.43左右;在160 min左右,中间层的固化度已达到1,而相应时刻的上、下表面的固化度分别约为0.65和0.61;温度峰值时刻之后,随着固化反应速率的减小,中间层的固化反应放热减少,温度逐渐降至与保温平台温度趋于一致.

3)180~300min的阶段:固化进程进入保温阶段.

在235 min左右,上、下表面的固化度达到1,层合板内树脂达到完全固化,固化结束时,层合板整体上的温度和固化度达到一致.

另外,在整个固化过程中,由于与热压罐环境的换热良好,上、下表面的固化反应速率和温度上升相对平稳,不会出现明显的温度峰值;由于边界条件的差异,上表面的固化进程略快于下表面,但两者差别很小.

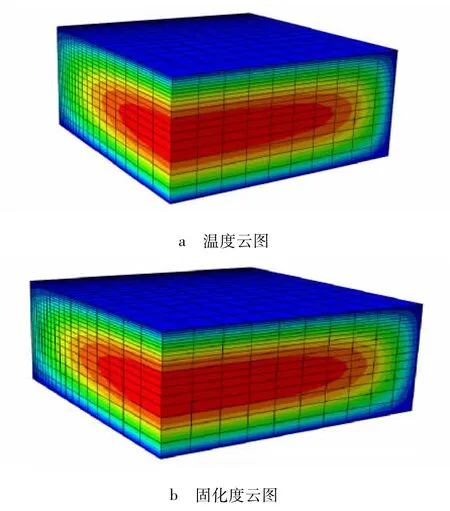

图6是层合板中间层温度达到峰值时刻所对应的节点温度云图和固化度云图.

图6 中间层温度达到峰值时刻的层合板温度和固化度

由图6可见:在中间层的温度达到峰值的时刻,在层合板内部的中心区域有明显的局部温度过热和快速固化现象.该区域出现的原因是:由于沿3个方向热传导率的差异,固化反应生热在层合板内的传递并不均匀,层合板中间区域的热量传递表现为沿y、z向困难,x向次之;热量在中部的堆积导致局部温度过热,并加速固化反应,使得该区固化度远高于上、下表面.该现象将对层合板的树脂流动与层合板压实产生重要影响.

由此可见,厚截面复合材料沿厚度方向存在明显的非同步固化现象,中间层固化反应开始最晚但最先结束.这点与普通薄板沿厚度方向的均匀固化有很大不同.

3.2 树脂流动与粘性变化分析

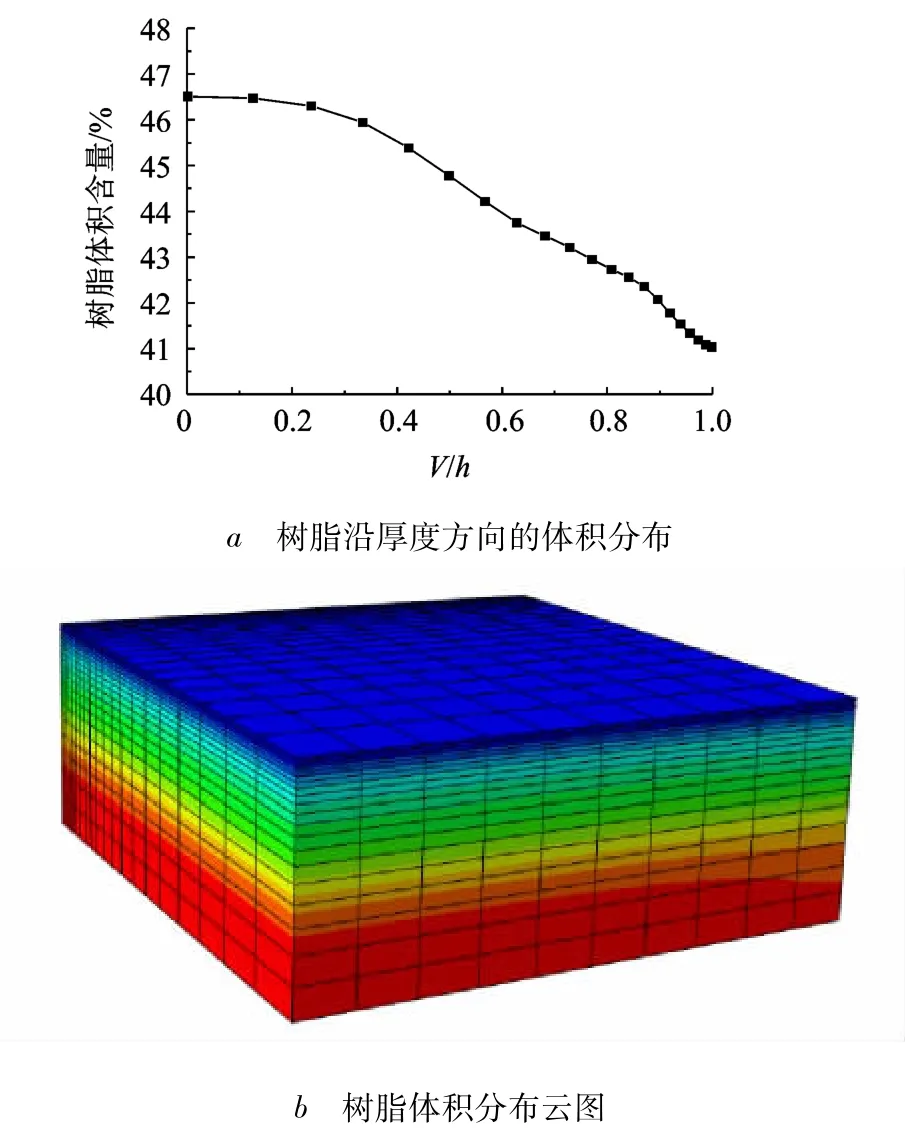

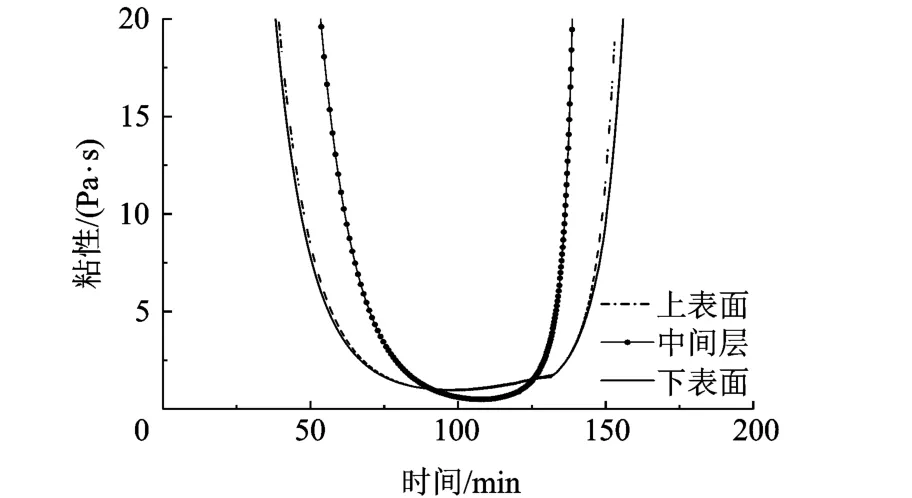

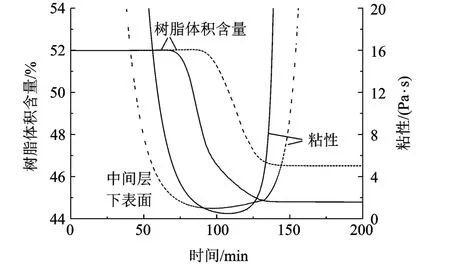

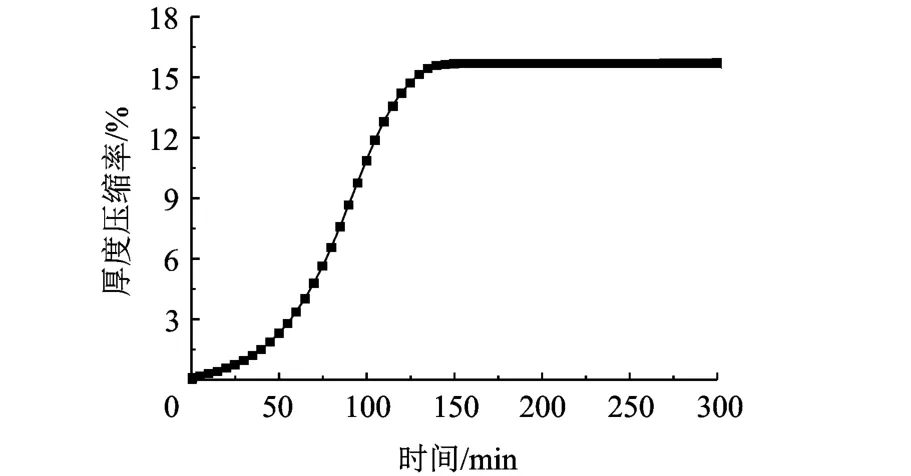

图7是固化终了时刻树脂在层合板厚度方向的体积分布与云图;图8是上表面、中间层、下表面的粘性随时间的变化历程;图9是中间层和下表面的树脂体积含量和粘性历程的对比;图10是层合板的最终压实率.

图7 树脂沿厚度方向的体积分布与云图

图8 400层AS4/3601-6层合板的粘性历程

图9 中间层、下表面树脂体积含量和粘性历程的对比

图10 400层AS4/3601-6层合板的压缩率历程

由图7可见:固化完成之后,层合板的树脂体积含量沿厚度方向呈现明显的不均匀分布.在上表面(吸胶膜面,y/h=1),最终的树脂体积含量在41%左右,在下表面(模具面,y/h=0),最终的树脂体积含量在46.5%左右,在中间层(y/h=0.5),最终的树脂体积含量在44.8%左右.

由图8可见:在上、下表面的固化反应启动之后(50 min左右),相应的树脂粘性迅速减小,在70~135 min左右的阶段,上、下表面的树脂粘性降至较低的状态,达到μ≤2 Pa·s;随后,由于温度和固化度的提高,粘性值又迅速增大,分布于上、下表面的树脂迅速丧失流动性.由于上、下表面的温度与固化度的进程基本一致,故其粘性变化也基本一致.

在中间层的固化反应启动之后(70 min左右),中间层的树脂粘性开始迅速减小,在81~127 min左右的阶段,中间层的树脂粘性降至μ≤2 Pa·s;随后,由于温度和固化度作用,中间层的粘性值又迅速增大,树脂迅速丧失流动性.

结合图7可知,在固化结束之后,树脂沿厚度方向存在明显的分布不均,原因如下:

1)上表面由于靠近吸胶膜,其多余树脂可以在固化压力的作用下,顺利流入吸胶膜,故上表面的树脂含量最低;

2)由于层合板中部存在局部温度过热和快速固化区,导致中部的树脂粘性变化剧烈,树脂可流动时间段明显小于上、下表面,即在层合板中部固化且树脂丧失流动性后,下部的多余树脂还未流出层合板,导致下部的树脂堆积;结合图9可见,当中间层的树脂体积含量达到稳定的时刻(145 min左右),下表面的树脂体积含量就几乎不再变化.厚截面复合材料特有的非同步固化现象是影响下表面树脂分布的主要原因.在80~130 min的阶段是中间层和下表面树脂均具有良好流动性的阶段,即该阶段是层合板中、下部多余树脂流入吸胶膜的最主要阶段.

3)由于板的厚截面和多铺层作用,中、下部树脂流出层合板要穿过更多的纤维层,克服更大的流动阻力,所需要的树脂流动时间更长.

由图9可见:层合板下表面的树脂体积含量变化要滞后于中间层.中间层的树脂体积变化在65~145 min左右的时间段,下表面的树脂体积变化在85~145min左右的时间段,这是由于在固化压力作用下的树脂流动和层合板压实具有逐层进行的性质.层合板中间层的树脂体积含量和粘性的变化基本同步,而下表面则滞后明显,这同样反映了下表面树脂穿过层合板中部向吸胶膜流动的困难.

由图10可见:在固化开始至150 min左右的阶段,是层合板厚度变化的主要阶段,在150 min之后,层合板的厚度变化已趋于稳定,即多余树脂已沿吸胶膜流出层合板,层合板最终的固化压实率在15.7%左右.

4 结论

1)建立了厚截面复合材料固化压实过程模拟的三维有限元模型,并验证了模型的有效性.

2)对400层AS4/3601-6层合板固化压实的分析表明:在固化过程中,层合板的中部存在明显的温度过热和快速固化区域;层合板沿厚度方向表现出明显的非同步固化现象,中间层固化反应开始最晚但最先结束,这与普通薄板沿厚度方向的均匀固化进程有很大区别.

3)固化完成之后,层合板的树脂体积分布沿厚度方向的差异明显,靠近吸胶膜的上表面树脂体积含量低,远离吸胶膜的下表面树脂体积含量高,厚截面引起的非同步固化和树脂可流动时间缩短是导致树脂分布不均匀的主要原因.

References)

[1]Twardowski T E,Geil P H.Curing in thick composite laminates:experiment and simulation[J].Journal of Composite Materials,1993,27(3):216-250

[2]Costa V A F,Sousa A C M.Modeling of flow and thermo-kinetics during the cure of thick laminated composites[J].International Journal of Thermal Sciences,2003,42(1):15-22

[3]Young W B.Compacting pressure and cure cycle for processing of thick composite laminates[J].Composites Science and Technology,1995,54:299-306

[4]Young W B.Consolidation and cure simulation for laminated composites[J].Polymer Composites,1996,17(1):142-148

[5]Shin D D,Hahn H T.Compaction of thick composites:simulation and experiment[J].Polymer Composites,2004,25(1):49-59

[6]Kim J W,Lee J H,Kim H G,et al.Reduction of residual stresses in thick-walled composite cylinders by smart cure cycle with cooling and reheating[J].Composite Structures,2006,75(1-4):261-266

[7]Ganapathi A S,Joshi S C,Chen Z.Simulation of bleeder flow and curing of thick composites with pressure and temperature dependent properties[J].Simulation Modelling Practice and Theory,2013,32(1):64-82

[8]Guo Z S,Du S Y,Zhang B M.Temperature field of thick thermoset composite laminates during cure process[J].Composites Science and Technology,2005,65(3/4):517-523

[9]戴棣,乔新.复合材料层合板的非同步固化翘曲变形分析[J].南京航空航天大学学报,2000,32(1):63-68

Dai Di,Qiao Xin.Analysis of warpage deformation of composite laminates caused by non-synchronous curing[J].Journal of Nanjing University of Aeronautics &Astronautics,2000,32(1):63-68(in Chinese)

[10]张纪奎,关志东,郦正能.热固性复合材料固化过程中温度场的三维有限元分析[J].复合材料学报,2006,23(2):175-179

Zhang Jikui,Guan Zhidong,Li Zhengneng,Three-dimensional finite element analysis for the temperature field of thermoset composites during cure process[J].Acta Materiae Compositae Sinica,2006,23(2):175-179(in Chinese)

[11]张纪奎,郦正能,关志东,等.复合材料层合板固化压实过程有限元数值模拟及影响因素分析[J].复合材料学报,2007,24(2):125-130

Zhang Jikui,Li Zhengneng,Guan Zhidong,et al.Compaction of laminated composites:numerical simulation and analysis on influencing factors[J].Acta Materiae Compositae Sinica,2007,24(2):125-130(in Chinese)

[12]Gutowski T G.A resin flow/fiber deformation model for composites[J].SAMPE Quarterly,1985,16(4):58-64

[13]Hubert P.Aspects of flow and compaction of laminated composite shapes during cure[D].Province of British Columbia:The University of British Columbia,1996

[14]Ciriscioli P R,Wang Q L,Springer G S.Autoclave curing-comparisons of model and test results[J].Composite Materials,1992,26:90-102