汽车座椅安装电动工具调试

2013-11-05钟俊岩胡利杰

钟俊岩,胡利杰

Zhong Junyan, Hu Lijie

(长城汽车股份有限公司技术中心 河北省汽车工程技术研究中心,河北 保定 071000)

0 引 言

汽车生产企业为提高工艺装备水平,保障产品装配一致性,提升产品品质,降低人员劳动强度,提高工作效率,改善现场环境,在生产制造现场配备电动拧紧工具进行装配就成了质量控制的当务之急。

某总装车间担负着A、B系列车型的总装配任务。配备电动拧紧工具23把,其中前排座椅总成也使用电动工具拧紧以保证装配的质量。

1 电动工具调试前准备

电动工具输出的是动态力矩,而座椅安装要求的力矩为静态力矩,现阶段没有动静态力矩转化的相关关系,因此需要针对座椅安装电动拧紧工具进行相应调试满足生产要求。工具调试运用统计过程控制SPC分析方法。

2 调试过程

2.1 基本原则

保证座椅安装螺栓力矩满足产品力矩要求45±5 N•m。

2.2 工具校准

设定值调试前需要对电动工具输出的动态力矩进行标定,确保电动工具输出的动态力矩是合格的。

2.3 调试

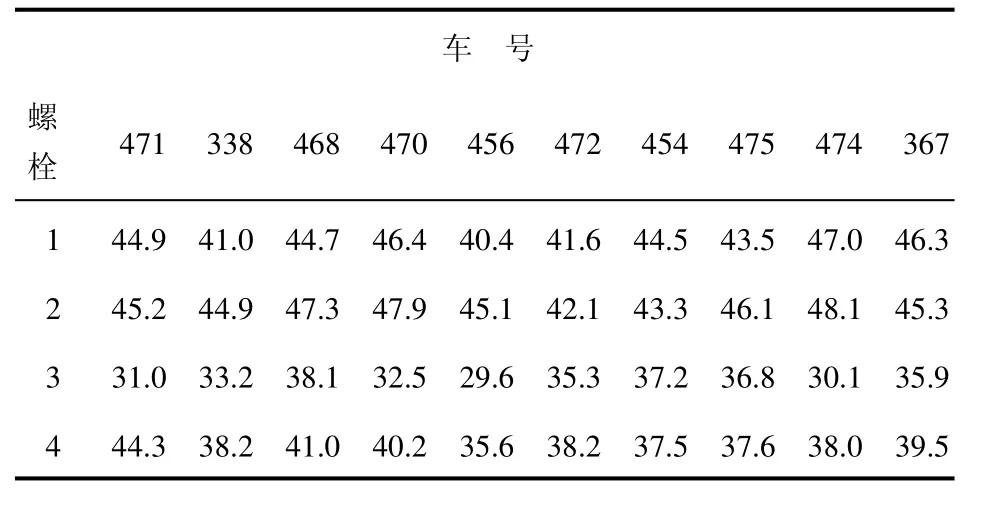

在调试过程中发现同一设定值下座椅安装点(图1)力矩相差很大,见表1。

表1 座椅安装点的不同力矩(N⋅m)

通过表 1力矩数据的规律对座椅螺栓安装点进行调查,发现相应的车身螺母板内有防水用密封胶,经确认发现3、4螺纹孔焊装工艺要求涂抹密封胶,1、2点在图纸中无要求。

调查所有有密封胶的螺纹孔的情况,并进行分类分析:在焊装点涂抹密封胶并全部除胶后,两层板之间的密封胶受挤压有不同程度的溢出(见图2、图3)。将此信息反馈至焊装,要求焊装对所有座椅螺孔内密封胶进行全数清理,改善密封胶的溢出情况,防止溢出胶流出,保证拧紧力矩合格。

经过一段时间的监控及分析发现,螺栓安装点3力矩仍旧不稳定且大部分偏小,见表2。

表2 螺栓安装点3处的力矩

经分析判定为焊装车间对螺栓安装点 4涂胶情况控制较好,安装点3仍存在密封胶溢出影响,导致螺栓拧紧以后力矩衰减严重。经调查认为安装点3涂胶情况不易控制,考虑后对4个安装点使用不同的设定力矩值进行拧紧作业,1、2、4点设定一个值,针对 3点有胶情况应加大力矩设定值以保证力矩要求45±5 N•m。

2.4 解决办法

经调查电动工具运用拧紧程序中的“群组计数”程序方法能够解决以上问题。不过“群组计数”功能对于螺栓的拧紧顺序及拧紧次数有比较严格的要求,必须是在一个拧紧循环中只能针对特定位置的每个螺栓进行一次拧紧作业。不论是拧紧顺序错误还是拧紧过程中对同一螺栓拧紧 2次及以上,工具都会自动停转,导致不能完成一个循环的拧紧,这也是一个防错策略的实现。

“群组计数”是指某些配件的多个螺栓必须按顺序拧紧(称为“群组”)。例如一个4螺栓组件,则可将“群组计数”设置为4。控制器将跟踪每个紧固件,并且当 4个紧固件按规格完成后,显示屏幕上将显示“群组完成”信息。可使用自动增量按特定顺序进行拧紧操作。例如,如果编制了编号为1-6的6个不同“配置”,可以指示系统依照1-4-6及2-3-5的次序来执行拧紧工作。通过使用这一参数来告知系统接下来应该进入哪一个“配置”,系统将继续一步步执行“自动增量”链中的所有编程“配置”。具体解决步骤如下:

1)根据产品要求及与操作者进行沟通确定座椅螺栓的拧紧顺序,最终确定螺栓的拧紧顺序为1→2→3→4。

2)设定起始动态扭矩值

首先确定一个起始动态扭矩,其大小为静态扭矩最大值与最小值的中间值。如驾驶员座椅安装的静态扭矩要求40~50 N·m,则起始动态扭矩为45 N·m。使用《静态扭矩确认表》,从生产的第1辆车开始连续记录,并根据每组5个实测静态扭矩及记录的各组数据的对应关系将动态扭矩向上或向下调整,每次均取调整范围最大值与最小值的中间值,直到测量值在静态扭矩最大值与最小值的中间值附近,此时的动态扭矩确定为起始动态扭矩。

驾驶员座椅安装起始动态扭矩为45 N·m,第1组测得5个数据为:41,42,43,44,45,则静态扭矩值偏小,将动态扭矩向上调整为45 N·m与50 N·m的中间值47.5 N·m,重新测1组5个数据,并根据测量情况每次将动态扭矩向上或向下调整,直到测量值在45 N·m左右。最终确定1、2、4点设定52±2 N·m,3点设定57±2 N·m。(拧紧1、2点螺栓配置见图4)

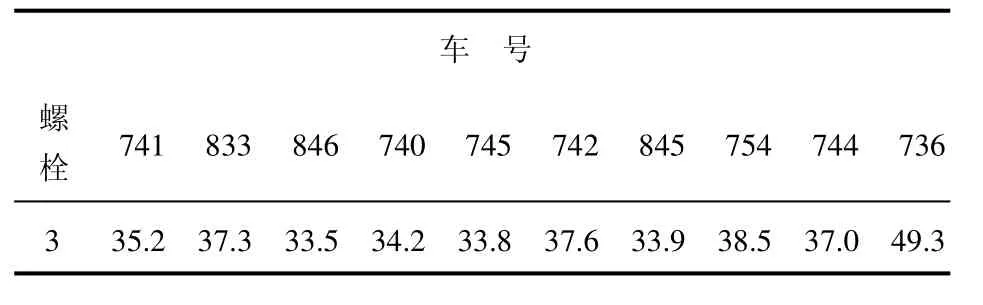

3)运用SPC统计方法原理,选用正态分布的计量控制图(单值—移动极差X—MR图),根据螺栓拧紧的过程能力分布图,分别调试 1、2、4点和3点的动态力矩值,采集数据见表3。

4)分析:此电动工具通过“群组计数”拧紧策略进行防错设计,满足2种不同大小的力矩拧紧要求,其中工具值(动态扭矩)B1,B2,B4设定为52±2 N·m,B3设定为57±2 N·m,产品输入(静态扭矩)为45±5 N·m,并应用Minitab软件进行过程能力分析,生成图5。

表3 座椅安装点动态力矩值

由图5可知:

(1)1点过程能力中心在44.7 N·m,与目标中心45 N·m基本吻合,说明工具设定值(动态扭矩)符合要求;

(2)2点过程能力中心在46.1 N·m,稍大于目标中心45 N·m,但符合规范公差,基本满足产品设计要求,说明工具设定值(动态扭矩)符合要求;

(3)3点过程能力中心在43.7 N·m,稍小于目标中心45 N·m,但符合规范公差,基本满足产品设计要求,说明工具设定值(动态扭矩)符合要求;

(4)4点过程能力中心在45.5 N·m,与目标中心45 N·m基本吻合,说明工具设定值(动态扭矩)符合要求。

对同一安装部件,工具设定值不统一是由于部件安装状态不稳定所导致。已通过程序分别设定两组不同部位的设定值来解决此问题,但由于座椅螺栓孔B3位置焊装和涂装涂胶量不稳定,导致力矩值不稳定,所以考虑到基本满足产品设计要求,不建议再对设定值进行调整,设定值可以使用。

3 结束语

电动工具动静态力矩调试是总装工艺中相对困难的工作,受到各种影响和制约,对实施人员要求很高,除熟悉现场外,还要对螺栓连接方式及电动工具非常熟悉。此次座椅电动工具的调试,不仅满足生产现场的使用,而且个人的综合能力也有了较为显著的提升。在电动工具日常使用过程中,要不断对拧紧过程进行优化和调整,并不断优化和调整控制界限,使确定的控制界限更合理有效,才能更好地控制拧紧质量。