采用空气辅助喷嘴的直喷发动机冷启动混合气形成CFD研究

2013-03-13杨海青

朱 成,杨海青

(南京航空航天大学 能源与动力学院,江苏 南京 210016)

0 引 言

活塞发动机缸内混合气分布影响着发动机的动力性、经济性、燃烧噪声和有害气体的排放。直喷发动机冷启动的优化对燃油经济性和 HC排放都非常重要。由于冷启动时发动机转速不断地变化以及较低的发动机温度,使得对直喷点燃式发动机冷启动的优化变得困难。福特公司在2009年对3.5L V6 EcoBoost直喷发动机的冷启动进行了优化,结果显示在压缩后期喷射比在进气冲程喷射更合适,在压缩冲程中分次喷射效果更佳[1]。

文中主要针对国外某款四冲程活塞发动机,利用三维CFD软件Fluent对其冷启动缸内混合气形成过程进行模拟。与用于直喷发动机上的传统喷油器不同,文中采用了空气辅助喷嘴,主要分析了喷油时刻对混合气分布的影响,以及与高压喷嘴进行了比较,同时验证了计算中喷油器模拟的准确性。

1 ROTAX912发动机基本参数与计算UG模型

1.1 ROTAX912发动机基本参数

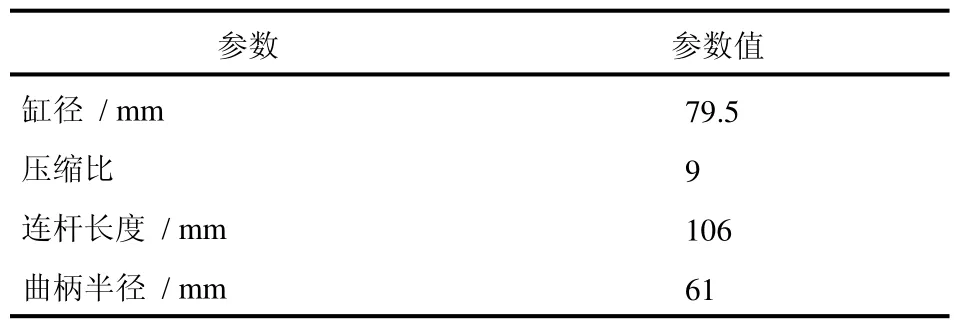

选择ROTAX912发动机作为研究对象,其采用进气道喷射,双火花塞点火,基本参数如表1。

表1 发动机参数

1.2 计算模型的建立

活塞发动机燃烧室主要由活塞、缸盖和气缸壁组成,它们是影响缸内气流运动和混合气分布的关键部位。原型机活塞为一浅凹坑平顶活塞,进气道为不规则的曲形气道,为了减少网格数量和计算机负担,省略了排气道。原型机活塞如图1所示,气道、燃烧室以及喷油器的计算模型如图2所示。

采用的喷油器为空气辅助喷油器,计算时只需要选取喷油器的出口部分与燃烧室耦合[2],选取的具体结构如图3所示。喷油器与燃烧室的耦合模型如图4所示。

2 网格划分及计算方法

2.1 网格划分

在发动机的数值模拟中,三维模拟可以采用四面体、六面体以及多面体网格等。当计算过程中有动网格时,需要重点考虑网格重构时的网格质量,这就需要在计算过程中使网格按设定的方向及速度进行运动,网格也随着产生与消失。结构网格非常适合用于动网格,因为它的重构采用网格层的增加与减少来实现,相对简单,更容易实现,并且网格质量容易保证,但它很难适合复杂的几何结构。Fluent 提供了非常灵活的网格适应功能,能适应多种网格,包括三角形、四边形、四面体、五面体、六面体、金字塔形网格,他们能解决具有复杂外形的流动,文中采用了四面体网格。

对计算域进行分块设计是保证网格重构和顺利计算的关键。由于活塞和气门运动时的网格重构相互影响,并且活塞与气门底面距离较小,考虑到运动过程中网格大小的变化曲率,必须将活塞与气门底面的网格大小设置为相近的值,这里活塞顶面网格大小是气门底面的 2倍。气门处网格的大小在构造四面体网格时是整个网格划分的关键和难点[3]。文中将其分为多块,然后采用不同的网格大小进行划分,这样既能保证网格质量,也能保证动网格的实现。计算域分块如图5所示,图中不同颜色的区域网格尺寸有一定的差异。最后得到的网格截面图如图6所示。

网格划分的难点是喷油器部分。为了保证喷油器出口附近在计算过程中的稳定性,需要对喷油器出口处进行合理的分区和网格尺寸大小的设置,最后得到的喷油器网格如图 7所示,缸盖顶面的网格如图8所示。

2.2 计算方法

使用Fluent来求解瞬态的N-S方程,其中包括了能量方程、动量方程和连续方程等,使用标准k-e湍流模型[4]。进气道入口采用一个标准大气压入口,进气温度为室温 24.85 ℃,流体介质为可压的理想气体。在模拟喷雾时,考虑了液滴之间存在分裂和合并,由于液滴速度较低,破碎模型选择了TAB模型,液滴受力主要采用拖曳力[5]。设定时间步长为0.5°曲轴转角,每20步保存一个数据文件。

3 原型机冷启动时缸内混合气的模拟及分析

直喷发动机是在发动机合适时刻将一定的燃油经喷油器直接喷入缸内,液滴在极短时间内蒸发以及在火花塞附近形成理想混合气浓度非常关键[6]。文中主要模拟了原型机在冷启动时不同喷油时刻的混合气的分布。冷启动转速设为300 r/min。模拟时,从进气上止点(360°CA)开始,到压缩上止点(720°CA)结束。喷油器和火花塞初步位置布置如图9所示。

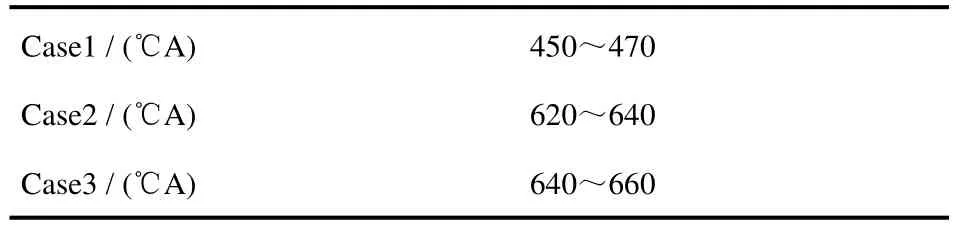

采用的喷油时刻如表2,喷油脉宽为20°CA,夹气喷油器的气体压力入口设置为6.5 bar,燃油喷射面上的燃油质量流率取0.005 kg/s,喷油量为45 mg,燃油选取Fluent里面自带的煤油模型,计算过程中,喷油器针阀处于最大升程位置。

表2 喷油时刻

选取这种喷油时刻主要是依据福特公司在2009年对3.5L V6 EcoBoost直喷发动机的冷启动进行的模拟方法,研究喷油时刻对冷启动混合气分布的影响。混合气的分布情况通过缸内相互垂直的两个平面和等值面来进行分析。在点火时刻附近(选取20°CA BTDC),不同的喷油时刻缸内混合气分布结果如图10所示。

如图所示,采用进气冲程喷射,在点火时刻附近缸内混合气空燃比达到了30以上,混合气较浓的区域较少;当采用压缩冲程喷射时,缸内混合气空燃比较进气冲程喷射小,局部能达到14.7以下,这是由于在进气冲程中喷射时,缸内温度较低,液滴蒸发速度小,液滴直径(SMD)增加的速率比蒸发速率大,后期喷射缸内温度较高,对于同样大小的初始颗粒,蒸发速率大于SMD增加的速率,因此缸内混合气空燃比更小。其次,后期喷射在2个火花塞的位置形成了较浓的分层混合气[7],随着喷油时刻的推迟,混合气的分层现象更明显。

为了验证计算的准确性,文中主要从夹气喷油器方面进行计算结果的验证,方法就是对比夹气喷油器的定容弹高速拍摄的喷雾特性和模拟时的喷雾特性,如图11所示。

如图所示,定容弹实验高速拍摄的喷雾形状与计算得到的油束形状非常相似,这说明计算的结果和真实情况接近,具有一定的准确性。

与传统的高压喷嘴相比,夹气喷油器产生的喷雾雾化效果较好[8],文中采用 Fluent里面的空心锥点射源代替高压喷嘴[9],初始颗粒平均直径设置为15um,以上模拟时空气辅助喷油器喷油结束得到缸内的平均SMD为6um。采用case3的喷油时刻,喷油量不变。在点火附近,采用两种喷油器后的混合气分布如图12。

如图所示,采用夹气喷油器后,火花塞附近混合气浓度较大,这是由于燃油液滴的蒸发量明显增加,从而缸内混合气的浓度较大,这说明空气辅助喷油器产生的液滴尺寸较小,较容易蒸发,可以解决发动机的冷启动困难等问题。

4 总结和展望

综上所述,由于冷启动过程缸内环境温度较低,不利于液滴蒸发,如果采用进气过程喷射,由于液滴之间的碰撞和合并,使缸内液滴的SMD不断增加,当压缩到达蒸发温度时,SMD变得较大,导致液滴蒸发速率变小;而采用压缩后期喷射可以使蒸发量增加,混合气浓度变大,有利于点火。

冷启动时采用压缩冲程喷射,经过进一步较精确地研究喷油时刻和喷油位置,可以改善冷启动的启动困难和燃烧稳定性等问题,这对于提高直喷发动机综合性能有很大帮助。

另外,夹气喷油器产生的喷雾特性较好,最终的燃油雾化质量较佳,如果在汽车直喷发动机中采用这种低压喷油器,将可以大幅度改善冷启动,提高燃油经济性和降低排放。

[1] Claudia O.Iyer and Jianwen Yi.3D CFD upfront optimization of the in-cylinder flow of the 3.5L V6 EcoBoost Engine.SAE.2009,1492.

[2] S.H Jin,M Brear.An experimental study of the spray from an air-assisted direct fuel injector.University of Melbourne.2007.

[3]BRAD PAUL POLLOCK,Computational study of direct fuel injection in the rotax 914 engine.University of Toledo.2005.

[4]Nobuyuki,Kawahara,Eiji,Tomita.Fuel breakup near nozzle exit of high-pressure swirl injector for gasoline direct injection engine.SAE World Congress,2004.

[5]AlexB.Liu.DanielMather ,Rolf D.Reitz.Modeling the effects of drop drag and breakup on fuel sprays. International Congress.1993

[6]G.Buscaglia,E.Dari,O.Zamonsky.Modeling mixture formation in a gdi engine.Universit of di Roma. 2004.

[7]Jianwen Yi.Zhiyu Han.Zheng Xu.Combustion improvement of a light stratified-charge direct injection engine.SAE World Congress.2004.

[8] J.M.Maclnnes and F.V.Bracco.Computation of the spray from an air-assisted fuel injector.Mechanical and Aerospace Engineering Dept.1990.

[9] Toyosei Yamauchi,Tomoyuki Wakisaka.Computation of the hollow-cone sprays from a high-pressure swirl injector for a gasoline direct-injection SI engine.Subaru Research Center Company.1996.