Raney-Ni催化氢解甘油制备1,2-丙二醇工艺条件的研究

2013-11-04文福姬李红今李健秀

刘 旭,陈 忠,文福姬,李红今,李健秀

(1.常州大学石油化工学院,江苏 常州 213164;2.盐城师范学院化学化工学院,江苏 盐城 224002;3.吉化辽源化工有限责任公司,吉林 辽源 136200)

1,2-丙二醇用途极其广泛,在化学工业中作为极性溶剂使用,主要用于生产不饱和聚酯,所占比例约为27%;它是良好的防冻剂,可以替代乙二醇用于防冻飞行器和食品冷冻剂等方面,所占比例约为20%。目前1,2-丙二醇生产方法主要是以环氧丙烷、丙烯醛、环氧乙烷为原料,这些原料都是石油衍生物,随着石油资源的不断匮乏,以上方法也会越来越受到原料短缺的限制[1]。

随着世界范围内生物柴油的推广使用,产生了大量的副产物粗甘油,每生产10t生物柴油就会副产约1t粗甘油[2]。所以利用甘油催化氢解生产丙二醇的工艺路线被广泛重视,而催化剂是催化氢解能否进行的关键因素。近年来甘油氢解制备1,2-丙二醇催化剂的研究报道较多,陈忠等[3]对于催化剂种类进行了详细的综述。其中镍基催化剂有着很好的加氢活性,具有自身稳定性较好、使用技术较为成熟、工业生产规模较大、价格相对便宜和回收较为方便等独特优势[4-6]。虽然甘油催化氢解制备1,2-丙二醇催化剂研究的报道较多,但是对其工艺条件的优化还未见报道。笔者将以Raney-Ni为催化剂进行甘油氢解制备丙二醇工艺的研究,考察各种工艺条件对于反应的影响,确定适宜的反应条件,为工业化装置提供工艺基础数据。

1 实验部分

1.1 主要试剂与仪器

乙醇(分析纯)、乙二醇(分析纯)、1,2-丙二醇(分析纯)、1,3-丙二醇(色谱纯)、甘油(分析纯)、Raney-Ni催化剂(工业品)。

TRACE GC Ultra气象色谱仪、Chrom-Card色谱工作站,赛默飞世尔科技公司;KCFD 反应釜,科立自控设备研究所。

1.2 实验方法

将计量的甘油溶液,Raney-Ni催化剂加入高压釜,用氢气置换反应体系,将釜中空气排尽。然后将釜中氢气升至一定压力,开动搅拌,将温度程序升温至反应温度,反应数小时,停止加热,待釜内温度降至常温,打开出气阀,排除釜内高压,将釜内物料放出,静置一段时间,压滤将催化剂与液体物料分离,过滤得到产物,气相色谱定性定量。

1.3 分析测试

反应产物含量测定采用气相色谱法。气相色谱方法:DB-FFAP 石英毛细管柱(PEG-20M 30 m×0.32 mm×0.5μm),氢火焰检测器(FID)。分析条件:初始温度60℃保持4min,10℃/min升至200℃保持4 min;载气:氮气30 mL/min,氢气35 mL/min,空气350 mL/min;汽化室温度:220℃;检测室温度240℃;柱流量2.0mL/min;进样量1μL,分流进样,分流比10∶1。

2 结果与讨论

2.1 甘油浓度对于反应的影响

改变反应液中甘油含量,考察其对甘油转化率和丙二醇选择性的影响,结果见表1。由表1可知:甘油浓度对转化率和选择性影响很大,高纯度的甘油更有利于转化,但丙二醇的选择性大大降低,其原因是生成的丙二醇进一步发生缩合反应,使缩合产物选择性大大增加[7]。有一定水的甘油转化率虽有所下降,但水抑制了缩合反应的发生,使丙二醇的选择性明显提高。综合考虑,原料液中适宜的甘油质量分数确定为60%~80%。

表1 甘油含量对于转化率和选择性的影响

2.2 反应温度对于反应的影响

改变反应温度,考察其对甘油转化率和丙二醇选择性的影响,结果见表2。

表2 反应温度对于转化率和选择性的影响

由表2可知:反应温度对于反应也有明显的影响,反应温度低,反应不完全,转化率和选择性低,反应温度高,导致C—C 键断裂的加剧,虽然转化率高,但是丙二醇的选择性下降。综合考虑,确定反应温度为170℃。

2.3 催化剂用量对于反应的影响

改变催化剂用量,考察其对甘油转化率和丙二醇选择性的影响,结果见表3。

表3 催化剂用量对于转化率和选择性的影响

由表3可知:催化剂用量对于丙二醇的选择性影响不大,但对甘油转化率有明显影响,过多或过少的催化剂用量都使甘油转化率下降,当催化剂用量为35%时,转化率达到最大。

2.4 氢气压力对于反应的影响

改变氢气压力,考察其对甘油转化率和丙二醇选择性的影响,结果见表4。由表4可知:氢气压力过高或过低都会使甘油转化率和丙二醇选择性下降,可能的原因是压力过高抑制了釜内物料的气化,使得釜内气液固三相没有在理想的状态下接触,传质效果不好;压力过低又会导致氢短缺,原料加氢不足;氢气压力达到2.5 MPa时,效果最佳。

表4 氢气压力对于转化率和选择性的影响

2.5 反应时间对于反应的影响

改变反应时间,考察其对甘油转化率和丙二醇选择性的影响,结果见表5。由表5可知:反应时间的延长可以有效的提高甘油的转化率和丙二醇的选择性,但是过长的反应时间又会导致目标产物丙二醇进一步进行C—C 键或C—O 键的断裂,使丙二醇选择性下降,反应时间太短导致反应又不彻底,使甘油的转化率下降。所以反应时间选择9h时,收率达到最高。

表5 反应时间对于转化率和选择性的影响

2.6 搅拌速率对于反应的影响

改变反应器的搅拌速率,考察其对甘油转化率和丙二醇选择性的影响,结果见表6。由表6可知:转速过高或过低都会导致甘油转化率和1,2-丙二醇选择性下降。这可能是由于转速过高导致催化剂的破损而催化效果不佳,转速过低又不利于传热和传质。综合考虑,选择300r/min为反应器的搅拌转速。

表6 搅拌速率对于转化率和选择性的影响

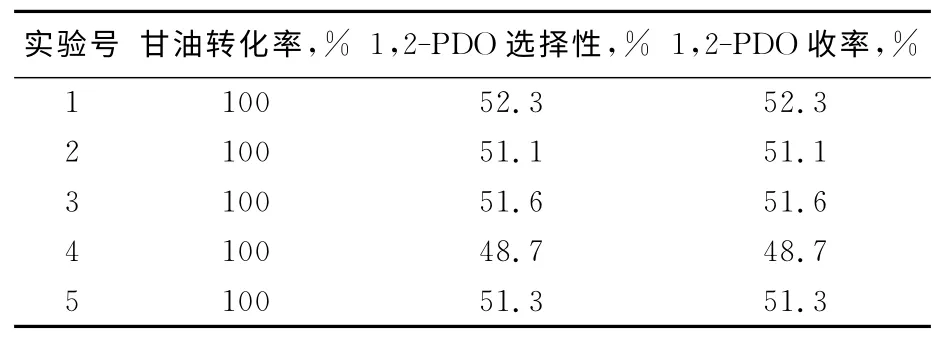

2.7 重复试验

由单因素实验结果确定最适宜的工艺条件为:反应温度为170℃,反应时间为9h,催化剂用量35%,氢气压力为2.5 MPa,原料甘油质量分数为80%,搅拌速率为300r/min。在此条件下,进行了5次重复试验,结果列于表7 中。从表7可以看出:甘油的平均转化率为100%,1,2-丙二醇的平均收率为51%,实验数据的重现性较好。

表7 重复试验结果

3 结论

a.通过单因素试验考察了各反应条件对反应结果的影响,结果表明,反应原料宜采用甘油的水溶液,可提高1,2-丙二醇收率;反应温度不宜过高,超过180℃,过度裂解现象严重;反应时间的延长有利于甘油转化率的提高,却不利于丙二醇选择性提高;压力过高过低,搅拌过快过慢都会导致甘油转化率和丙二醇选择性下降。

b.该工艺制备1,2-丙二醇的收率为51%,工艺路线简单易控制,产物易分离,对环境不会造成污染,催化剂可回收利用,相比于其它用于甘油氢解制备丙二醇的催化剂,具有收率高、反应时间短和反应条件温和等优势。

[1]郑军.1,2-丙二醇国内外生产现状及发展前景[J].热固性树脂,2009,24(1):58-62.

[2]解从霞,于世涛.生物柴油副产物甘油深加工的研究现状[J].生物质化学工程,2008,42(4):33-35.

[3]陈忠,李健秀.甘油氢解制备丙二醇催化剂研究进展[J].化工进展,2011,30(5):997-1002.

[4]Adriana Marinoiu,Gheorghe Ionita,Costinela-Laura Gaspar,et al.Glycerol hydrogenolysis to propylene glycol[J].Reaction Kinetics,Mechanisms and Catalysis,2009,97(2):315-320.

[5]Zhao Jing,Yu Weiqiang,Chen Chen,et al.Ni/NaX:A Bifunctional Efficient Catalyst for Selective Hydrogenolysis of Glycerol[J].Catal Lett,2010,134(1-2):184-189.

[6]Anand K A,Anisia K S,Agarwal A K,et al.Hydrogenolysis of Glycerol with FeCo Macrocy clic Complex Bonded to Raney Nickel Support Under Mild Reaction Conditions[J].The Canadian journal of chemical engineering,2010,88(2):208-216.

[7]van Ryneveld E,Mahomed A S,van Heerden P S,et al.Direct Hydrogenolysis of Highly Concentrated Glycerol Solutions Over Supported Ru,Pd and Pt Catalyst Systems[J].Catal Lett,2011,141(2):958-967.