TC4钛合金表面磁控溅射TiAlN涂层的组织与性能

2013-10-31潘晓龙刘啸锋王少鹏

潘晓龙,刘啸锋,王少鹏

(西北有色金属研究院,陕西 西安 710016)

0 引言

钛合金具有比强度高、耐腐蚀性能优异、中温性能稳定等优点,在航空工业具有广阔的应用前景[1-2]。但钛合金的摩擦系数大,在某些特定用途中因耐磨性不足,容易在结构配合部位产生磨损失效[3-4]。为扩大钛合金的应用,延长钛合金构件的使用寿命,必须对钛合金进行表面改性处理。

TiAlN膜层是在TiN膜层基础上发展起来的,由于铝的引入使该膜层具有比TiN更好的热稳定性能和抗高温氧化性能,同时具有很高的硬度和耐磨损性能,是一种理想的适合高温环境的超硬耐磨材料[5-7]。本研究采用TiAl合金靶材,通过磁控溅射方法在TC4钛合金基材上沉积了TiAlN涂层,以提高TC4钛合金的表面性能。

1 实验

实验材料为2 mm厚的TC4钛合金板,将其线切割成25 mm×20 mm×2 mm的片状试样。先对试样进行镜面抛光,再用金属清洗液清洗,丙酮超声清洗,最后用酒精进行脱水处理。溅射靶材为Ti、Al原子比1∶1的TiAl合金靶。涂层沉积设备为自行研制的SP-0810AS型多功能真空离子镀膜机。该真空离子镀膜机配置有圆形电弧靶、射频磁控靶,并具有同时蒸发多个靶材的功能,试样架可实现公转、自转。TiAlN涂层的制备工艺为:将试样装入镀膜机,待真空室抽至极限真空度,将真空室加热至200℃,然后通入氩气使分压至1~3 Pa,加负偏压-800~-1200 V,占空比为60%,进行氩离子轰击清洗约10 min;开启TiAl靶,电流0.2~0.4 A,氩气分压调至(1~3)×10-1Pa,沉积TiAl过渡层约10 min,制备一层约100 nm的TiAl过渡层以改善膜基附着力,然后调节氩气分压至(1~3)×10-1Pa,负偏压调至-100~-300 V,通入氮气分压至(5~8)×10-2Pa,沉积时间约150 min。通过调节TiAl靶电流、氮分压等改变磁控溅射的工艺参数,共进行了3组工艺试验。

利用JSM-6460型扫描电子显微镜(SEM)观察不同工艺制备TiAlN涂层的表面形貌。利用Oxford X-sight能谱仪(EDS)分析不同工艺制备的TiAlN涂层的表面成分。利用X射线衍射仪(XRD)分析不同工艺制备的TiAlN涂层的相结构。

图1 3种工艺制备的TiAlN涂层表面SEM照片Fig.1 SEM micrographs of TiAlN coating produced by three processes

利用BD-2型球盘磨损试验机对不同工艺制备的TiAlN涂层和TC4钛合金基材进行耐磨损性能测试。测试条件:摩擦配副为φ5 mm的刚玉球,压力101.3 kPa,施加载荷5 N,转速110 r/min,磨痕轨迹直径20 mm。在室温条件下,经球盘磨损30 min后,分别测试TiAlN涂层及TC4钛合金基材的磨损失重。

利用SY/Q-750型盐雾腐蚀标准试验箱对不同工艺制备的TiAlN涂层和TC4钛合金基材进行了耐腐蚀性能测试,测试条件:试验溶液为中性5%NaCl水溶液,压力101.3 kPa,温度35℃,48 h盐雾腐蚀后对TiAlN涂层和TC4钛合金基材进行耐腐蚀性能分析。

2 结果及分析

2.1 TiAlN涂层的组织形貌

图1为3种磁控溅射工艺在TC4钛合金表面沉积的TiAlN涂层表面的SEM照片。从图1可以看出,3种磁控溅射工艺沉积的涂层结构致密,表面均相对平整,大颗粒较少,表面可观察到沟槽。这是由于磁控溅射沉积的TiAlN涂层厚度较薄,沉积后完全复制了TC4钛合金基材表面因砂纸打磨所形成的沟槽。

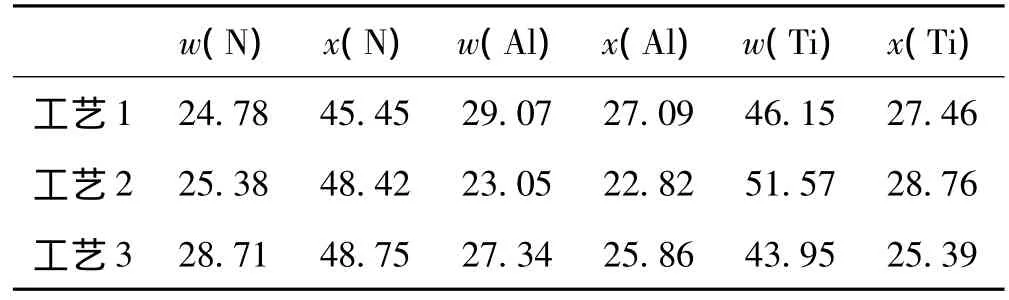

将3种磁控溅射工艺沉积的试样在扫描电镜下放大100倍,选取整个视场进行EDS能谱成分分析,其结果见表1。从分析结果可以看出,工艺1沉积的涂层中N、Al、Ti元素的原子分数依次为45.45%、27.9%和27.46%。涂层中氮元素的原子分数低于50%,而Al+Ti的原子分数为54.55%,这说明涂层中有部分Ti和Al可能未反应生成TiAlN,而以TiAl合金或纯Ti和纯Al的形式存在,这将影响涂层的硬度,从而影响耐磨性。而工艺2和工艺3沉积的涂层中N的原子分数接近50%,说明这两种工艺沉积的涂层氮化反应较前者完全。工艺2沉积的涂层中N的原子分数为48.42%,Al的原子分数为22.82%,Ti的原子分数为28.76%,高于Al的含量。工艺3沉积的涂层中N的原子分数为48.75%,Al的原子分数为25.86%,Ti的原子分数为25.39%,即Ti与Al的原子比接近1∶1,且Ti+Al和N原子比接近 1∶1。

表1 3种工艺制备的TiAlN涂层成分(%)Table 1 EDS of TiAlN coating produced by three processes

2.2 TiAlN涂层物相分析

图2为3种磁控溅射工艺沉积的TiAlN涂层的X射线衍射图谱。可以看出,3种工艺沉积的TiAlN涂层的相结构相差不大,衍射谱主要由Ti元素的衍射峰和TiAlN的衍射峰组成。图中Ti衍射峰强度较高主要是由于沉积的TiAlN涂层较薄,仅3~5 μm,X射线较易透过涂层达到基体所致。

图2 3种磁控溅射工艺沉积的TiAlN涂层XRD图谱Fig.2 XRD patterns of TiAlN coating produced by three magnetron sputtering technics

2.3 TiAlN涂层耐磨损性能

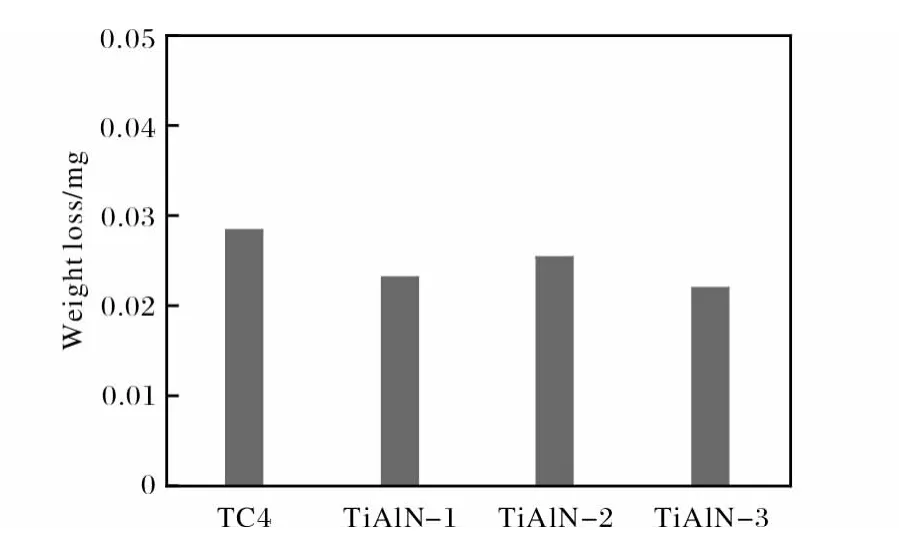

图3为3种磁控溅射工艺制备的TiAlN涂层试样及TC4钛合金试样磨损失重的对比。从图3可以看出,3个TiAlN涂层试样的磨损失重比TC4钛合金基材的磨损失重低约80%。其中,工艺3制备的TiAlN涂层试样的耐磨损性能较工艺1和工艺2更好,这说明工艺3反应更为充分,涂层中几乎全部由TiAlN陶瓷相组成,很少有 TiAl、Ti、Al等金属相。

图3 TiAlN涂层试样及TC4钛合金基材试样磨损失重对比Fig.3 Weight loss after wear of TC4 substrate and TiAlN coating

2.4 TiAlN涂层耐腐蚀性能

图4为3种磁控溅射工艺制备的TiAlN涂层试样和TC4钛合金基材试样经48 h盐雾腐蚀后的失重柱状图。从图4可以看出,TC4钛合金基材试样和3种工艺制备的TiAlN涂层试样经中性盐雾腐蚀48 h后,其腐蚀失重均很小;整体来看,3种工艺制备的TiAlN涂层的耐腐蚀性能都很好,但工艺3制备的TiAlN涂层的耐盐雾腐蚀性能较工艺1和工艺2表现得更好。这是由于工艺3反应充分,涂层中几乎全部由TiAlN陶瓷相组成,很少有TiAl、Ti、Al等金属相。在盐雾环境下,如果TiAlN陶瓷相与TiAl、Ti、Al等金属相同时存在,则可能发生电化学腐蚀,加速涂层腐蚀失重。

图4 TC4钛合金基材试样及TiAlN涂层试样盐雾腐蚀48 h后的失重柱状图Fig.4 Weight loss after corrosion of TC4 substrate and TiAlN coating

依据国标GB/T 6461—2002《金属基材上金属和其他无机覆盖层经腐蚀试验后的试样和试件的评级》对腐蚀后的TiAlN涂层进行评级,评级结果达到了保护级9级。

3 结论

(1)采用 TiAl合金靶通过磁控溅射制备的TiA1N涂层表面相对平整,结构致密。

(2)TiAlN涂层有着较高的耐磨损性能,与TC4钛合金基材相比,磨损失重低约80%,其抗盐雾腐蚀性能达到国标GB/T 6461—2002保护级9级。

(3)通过对比分析3种沉积工艺制备的TiAlN涂层的耐磨损性能和耐腐蚀性能发现,TiAlN涂层中Ti与Al的原子比接近在1∶1,且Ti+Al和N原子比接近1∶1时,其综合性能最好。

[1]莱茵斯C,皮特尔斯M.钛与钛合金[M].陈振华,等译.北京:化学工业出版社,2005:25.

[2]沙爱学,王庆如,李兴无.航空用高强度结构钛合金的研究及应用[J].稀有金属,2004,28(1):239-242.

[3]何欣,杨会生,王燕斌,等.射频磁控溅射(Ti,Al)N薄膜性能的研究[J].真空科学与技术学报,2006,26(2):142-146.

[4]潘晓龙,王少鹏,李争显.Ti6Al4V表面电弧离子镀TiAlN涂层的高温防护性能[J].热加工工艺,2007,36(24):68-70.

[5]Grzesik W,Zalisz Z,Krol S,et al.Investigations on friction and wear mechanisms of the PVD-TiAlN coated carbide in drysliding against steels and cast iron[J].Wear,2006,261(11/12):1191-1200.

[6]汝强,胡社军,黄拿灿,等.钛合金表面电弧离子镀TiAlN涂层的抗高温氧化性能研究[J].材料保护,2007,40(1):28-31.

[7]卢国英,林国强.脉冲偏压电弧离子镀CrAlN薄膜研究[J].真空科学与技术学报,2006,26(6):441-445.