膜分离技术在酶液浓缩中的应用

2013-10-30闵兆升郭会明张庆文洪厚胜

闵兆升,郭会明,张庆文,洪厚胜,3

1(南京工业大学理学院,江苏 南京,210009)

2(南京工业大学生物与制药工程学院,江苏 南京,210009)

3(南京汇科生物工程设备有限公司,江苏 南京,210009)

酶是指从动植物和微生物体中提取的具有特殊生物催化能力的一类物质。与化学催化剂相比,酶具有高效、专一、条件温和的催化特性,因此其被广泛应用于食品、日化等轻工业的众多生产领域。近几十年,随着酶工程技术的不断突破和进步,酶在化工、医药、能源和环保等领域的应用也越来越广泛,并引起了这些行业中的某些传统生产工艺的变革。尤其是在生产成本的降低、商品质量的提升等方面产生了显著的效果[1-2]。

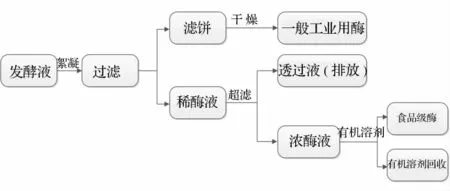

酶制剂是指经过生物加工,能够稳定发挥其催化作用的含有酶的制品。酶制剂的传统生产工艺是发酵、絮凝沉淀、板框压滤、真空干燥,尤其在酶液后处理这一生产过程中,不但存在着能耗高的问题,同时酶的活性也有很大程度的损失[3]。20 世纪60 年代发展起来的用于食品加工的新兴膜分离技术有效地解决了这一问题。膜分离技术是指分子水平上不同粒径的混合物在通过特定膜时,实现对两组分或多组分混合的气体或液体的选择性分离技术。由于膜分离过程可以在常温下进行,并且无物质相态变化,无化学变化,分离系数较大且能够实现连续操作等优点,因此,特别适用于酶这类热敏性物质的分离、浓缩和提纯。研究证明经过超滤膜分离的酶制剂纯度高,收率好,工艺流程如图1 所示。然而,虽然利用超滤膜分离技术处理发酵酶液在市场上取得了显著的经济效益,但是由于膜的应用成本高、有限的膜品种与复杂的应用体系匹配度不高以及膜污染等问题的存在,使得膜分离技术在酶制剂工业化生产中得到大规模、常规化的应用受到了限制[4-7]。徐南平等[8-9]在面向应用过程的陶瓷膜制备中提出,针对不同的应用体系,应当制备不同的特定的膜材料和膜组件,以期膜分离技术在实际应用中取得优良的效果。因此,就必须对膜和膜分离有比较清楚的认知。

图1 超滤复合工艺生产酶制剂流程图Fig.1 The flow chart of the enzyme preparation by ultrafiltration composite technology

1 膜和膜分离

膜是膜分离技术的核心,膜的物化性质和结构不仅影响着膜分离的功能,还与膜的使用寿命有密切的关联。

1.1 膜材料

按照制膜材料的不同,可将分离膜分为无机膜和有机高分子膜。无机膜材料多以陶瓷、金属和金属氧化物制成,如多孔石英玻璃、多孔陶瓷、多孔钨(金属薄膜)、Al2O3、TiO2、SiO2、活性炭等,其特点是物化性质稳定,耐高温、高压,物料通量大,是苛刻条件下较有效的分离膜。赵宜江等利用管式陶瓷膜的这种特点,采用微滤分离技术,对中药提取液直接进行澄清处理,能够完全除去料液中的杂质,使得后续超滤过程中,膜通量无显著变化,单个组件的膜通量能够稳定维持在35 ~40 L/(h·MPa)左右,极大地提高了效率,降低了能耗;但无机膜也有缺点,膜脆易碎,并且制备费用高[10-12]。有机高分子膜材料有醋酸纤维素(CA)、聚丙烯腈(PAN)、聚醚矾(PES)、聚酰胺(PA)、聚偏二氟乙烯(PVDF)等等。其特点是选择性大、价格低廉,设备结构较为简单。Wenzel 等发现,由于聚砜纳滤膜表面带有负电荷,正好能够排斥带负电荷的染料分子,对活性染料有特别高的通量和截留率,因此,它被广泛应用于染料行业。同样,有机膜材料也有缺点,一般来说,不耐高压高温,化学性质不稳定,易受微生物降解[13-15]。

1.2 膜结构

按照膜结构的不同,可分为对称膜和非对称膜。对称膜又称为均质膜,是指膜的各部分具有相同的特性,其孔结构不随深度而变化的膜。袁权等在论述中提到,均质膜几乎无实用性,以气体分离膜为例,由于气体在高分子中的渗透率过低,而为了保证均质膜在一定压差下的强度,膜必须有一定的厚度,因此就会导致气体通过膜的效率非常之低[16-17]。非对称膜有一般对称膜及复合膜2 类。其中,复合膜是指膜的表层和底层是不同材料。不对称膜在工业上具有实用性,常见的就是超滤膜。非对称膜的作用机理是,非对称膜是由厚度仅为0.1 ~15 μm 的致密的表面皮层和厚度在50 ~250 μm 的呈多孔网状结构的支撑层组成。这样的组成结构,既能有效地截留大分子,又能降低膜的阻力,进而提高了膜通量[18-19]。

1.3 膜组件

目前常见的膜组件的形式有4 种,分别为卷式、中空纤维式、管式和板框式。卷式元件概念是1964年提出的,其结构较为复杂,类似于螺旋板式换热器,填充面积较大,但测压降也比较大,膜层不易污染,清洗较为方便[20]。俞三传等[21]在膜软化在水资源处理中的应用中提到,目前通用的软化膜主要品种是高分子膜,常用的软化膜元件正是卷式元件。中空纤维膜是非均向的靠自身支撑的滤膜,其优点是,可以反冲洗,使错流过滤方式得到最大的效益,另外,中空纤维的此种形态能够使得滤膜表面积在最小的空间得到最大[22]。刘莹莹等[23]在对菌糠酶提取实验中对乙醇沉淀法、硫酸铵沉淀法及中空纤维膜过滤法3 种浓缩方式进行了比较,结果显示,利用中空纤维膜过滤的效果最优。段学辉等[24]在耦合中空纤维膜超滤分离进行游离细胞催化合成ATP 过程的实验研究中发现,细胞的催化效率和膜组件的操作稳定性均得到了提升,酵母细胞催化ATP 合成反应可重复使用215~310 次,酶的利用率比普通的方法提高了210 ~215倍。中空纤维膜组件的不足是,成本较高,膜层易堵塞,膜易污染,因此料液需要经过预处理;管式膜组件的优点是料液流速可调范围大,清洗方便,缺点是单位体积膜面积较小,制作成本高。板框式膜组件,其优点是膜层不易堵塞,膜抗污染性强,膜清洗方便。缺点是料液流程短,密封难度大,只适用于实验室选膜,难以放大到工程上去[25-27]。

1.4 膜分离过程

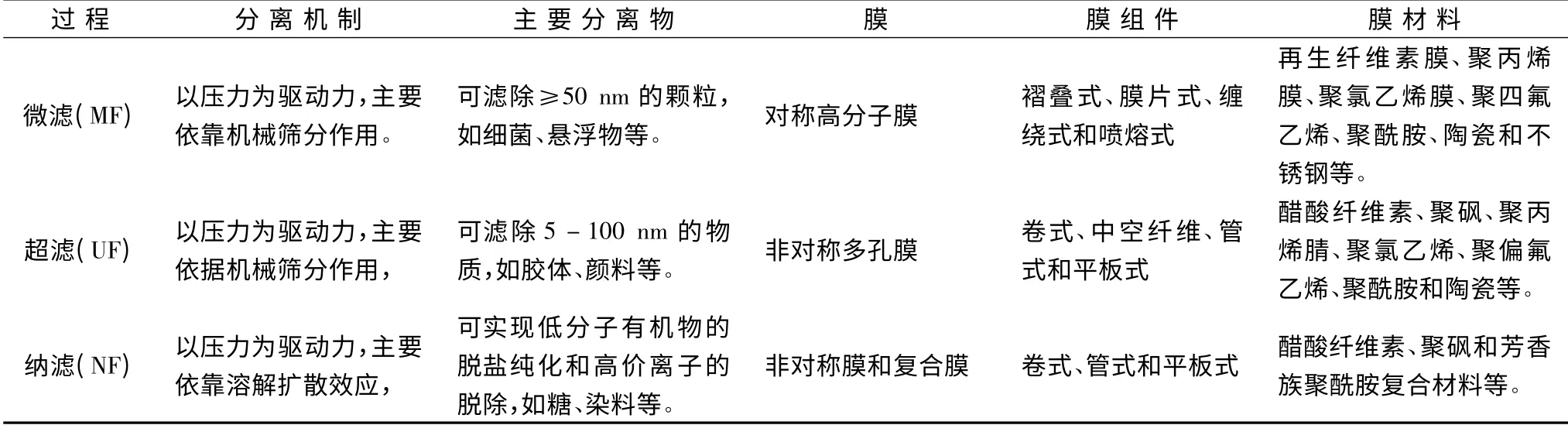

常见的膜分离过程包括微滤(micro filtration,MF)、超滤(ultrafiltration,UF)、纳滤(nanofiltration,NF)、反渗透(reverse osmosis,RO)和电渗析(electro dialysis,ED)5 大类。表1 列出了这5 种膜分离过程的特性。其中、纳滤、反渗透、电渗析膜分离技术主要用于水处理过程中。微滤及超滤技术常用于发酵行业,主要包括分离微生物、除去代谢废物、提取浓缩产品及处理高浓度有机废水[28-30]。

表1 常见膜分离过程特性Table 1 Common characteristic of membrane separation processes

过程 分离机制 主要分离物 膜 膜组件 膜材料反渗透(RO) 以压力为驱动力,利用半透膜的选择透过性。脱除水中的溶解盐类物质,如盐、矿物质、金属等。复合膜 卷式、中空纤维、管式和平板式电渗析(ED)以电位差为驱动力,利用阴、阳离子交换膜的选择透过性。脱除或富集溶液中的电解质。醋酸纤维素、聚砜、聚酰胺及其改性膜等。异相、均相及阳膜阴膜的阳、阴离子交换膜卷式和平板式聚乙烯、聚丙烯、聚氯乙烯等的苯乙烯接枝聚合物。

2 酶制剂的浓缩

在酶制剂工业中,应用较多的是微滤(MF)及超滤(UF)技术,尤其以UF 使用居多。国际上从20 世纪60 年代开始采用超滤技术对酶进行浓缩提纯。研究证明,此技术具有以下优点:(1)可在常温下浓缩提纯,易于实现工业上的连续生产,且避免了温度对酶制剂质量的影响,无论是固态酶还是液态酶,其纯度和收率都比较高;(2)能够对低浓度的酶液进行有效的浓缩;(3)与真空蒸发相比,超滤技术不但能耗低而且操作简便;(4)与传统的盐析及萃取法相比,可以节约成本,无需诸多无机盐和有机溶剂的使用。而且近年来超滤技术与其他浓缩精制方法的联合使用已越来越广泛地被应用,并取得了一定的成效和经济效益[31-33]。

2.1 酶液的预处理

酶液的预处理是指向酶液中加入一种或几种物质使酶液的性质发生变化,进行预絮凝、预过滤等,以去除一些与膜相互作用的物质,从而提高膜通量。根据不同的体系应选择不同的预处理方法,有效的预处理有助于降低膜污染,提高膜通量和膜的截留性能。目前,酶制剂绝大多数是通过微生物发酵而来,少部分是从动植物体内中提取的。由微生物发酵而来的粗酶液,其特性决定了酶发酵液中含有较多的杂质,不论是发酵时的大量菌体、细胞或细胞碎片,还是糖、无机盐和氨基酸等参与的培养基成分。研究证明,这些物质的存在,对酶制剂的气味、颜色及档次等都有很大的影响,而且会对后期的膜过滤浓缩酶液产生严重的影响。在膜过滤前对酶液进行适当的预处理能够有效地减轻浓差极化和膜污染程度,提高膜的使用寿命、降低生产成本。通常的预处理工艺是发酵液先经过絮凝,再用板框压滤进行过滤。Hedda 等提出将亲和吸附剂或离子交换吸附剂装填于中空纤维超滤膜组件壳侧,对发酵液进行过2 次、吸附、解析操作,从而实现酶的分离纯化的理念[34-36]。Male 等[37]成功利用亲和-膜过滤技术从粗尿液中分离出尿激酶,收率达到49%。这种利用膜分离的过滤方式为酶制剂除菌(除渣)的预处理工艺提供了新的途径。

2.2 酶的浓缩及精制

用超滤技术对酶浓缩精制的目的是:(1)去除酶液中小分子不纯物和盐类;(2)实现酶液中不同分子量酶的相互分离[38]。谭晶等[39]使用内压式聚砜中空纤维超滤膜,设计MWCO(molecular weight cut off截留分子质量)为10 kDa,膜面积为0.1 m2,研究了超滤法分离具有壳聚糖酶活力的木瓜蛋白酶的工艺操作条件,结果表明不同的跨膜压差、浓缩倍数和操作时间对超滤分离效果是有影响大,且通过超滤法去除了原木瓜蛋白酶制剂中的大部分小分子还原糖,使得木瓜蛋白酶的纯度有所提高,酶活力也提高了1.22 倍。李春艳等[40]在利用超滤法浓缩植酸酶发酵液的实验中,采用截留分子质量为20 000 的PU-20K-PS 管式超滤膜对植酸酶发酵液进行浓缩精制处理,结果显示,植酸酶的浓缩倍数可达6.53 倍,浓缩收率高达为99.69%,截留率甚至达到99.93%,超滤系统可以连续浓缩时长达到10 h,并且经过简单清洗后,膜通量基本恢复。

膜通量恢复是指超滤一次后再生膜通量与超滤前膜通量的比值。超滤过程中膜通量是主要的指标,浓差极化、膜的污染等原因都会使膜通量迅速下降,甚至堵塞膜孔,所以,在生产工艺中需要选择合适的操作条件如操作压力、温度、流速及浓缩倍数来减轻浓差极化和防止膜污染的产生,这样才能保证较高的膜通量。另外,需要对设备进行定期清洗以恢复膜包的分离功能[41-42]。

2.3 膜清洗

在酶液浓缩中,即使选择了合适的膜和适宜的操作条件,经过长期运行,膜污染现象必然发生,然而为保证生产效率就必须增加膜面积和清洗次数,但是随之而来的就是生产成本的增加,并且多次的清洗会造成水资源的浪费以及环境的污染,同时膜的频繁清洗会减少膜的使用寿命。因此,寻找高效的清洗方法,使膜在低成本、低污染的条件下实现再生,使膜分离技术得以工业化广泛应用已成为亟待解决的问题。在膜清洗过程中,通常要考虑下面2 个因素:膜的化学特性及膜污染物特性。膜的化学特性是指耐酸、碱性、耐温性、耐氧化性和耐化学试剂特性,它们对选择化学清洗剂类型、浓度、清洗液温度等极为重要。膜污染物特性主要是指它在不同pH 溶液中,不同浓度溶液中,不同温度下的溶解性、电荷性、氧化性和酶解性等。这样可选择合适的清洗方式,从而达到最佳清洗效果。

常用的膜清洗方法包括物理清洗、化学清洗和生物清洗法3 种方法。物理方法一般是指用高流速水冲洗,海绵球机械擦洗和反洗等,它们的特点是简单易行,但物理清洗法仅对污染初期的膜有效,严重污染的膜必须借助化学清洗的方法才能恢复膜通量。化学清洗通常是用化学清洗剂,循环清洗被污染的膜,然而,在选择化学清洗时,应根据膜污染物的类型和被污染的程度以及膜的物理化学性质来慎重选择清洗剂,以防止对膜的损害。选用酸类清洗剂,可以溶解除去无机垢;而采用NaOH 水溶液可有效地脱除油脂、蛋白质污染;螯合剂EDTA 等主要是减少膜表面及膜孔内沉积和吸附的无机污染物。生物清洗是指借助微生物、酶等具有生物活性的特性去除膜表面及内部的污染物。另外,电场过滤,脉冲清洗,脉冲电解清洗及电渗透反洗等清洗方式也具有很好效果[43-46]。

3 展望

膜分离这种新型高效的分离技术,已经得到了世界各国的普遍重视并已逐步发展成为重要的产业。膜分离技术在酶制剂中的应用既可改善酶制剂的质量,防止酶失活,提高酶的收率,又能够节能环保、降低成本,取得了良好的效果。但是目前膜分离技术在酶制剂工业的应用还存在一些问题,新型膜材料有待开发,膜的清洗方法有待改进,绝大多数研究开发工作尚处于试验阶段,少数进入中试阶段,真正的产业化应用还不多。因而面向各种过程的膜分离应用技术尚有大量的工作需要去做,如膜材质的选择、膜的抗污染能力、膜的使用寿命等。相信随着面向应用对象、应用过程的膜材料的设计和制备,以及我国对食品发酵工业“清洁、节能、高效”的引导,将进一步促进膜分离技术在酶制剂生产中的应用。

[1] 袁勤生.酶与酶工程[M]. 上海:华东理工大学出版社,2012:353 -434.

[2] 贾新成,陈红歌. 酶制剂工艺学[M]. 北京:化学工业出版社,2008:1 -6

[3] 罗立新,娄文勇. 酶制剂技术[M]. 北京:化学工业出版社,2008:102 -131.

[4] 陈少洲,陈芳. 膜分离技术与食品加工[M]. 北京:化学工业出版社,2005:1 -3.

[5] 曾坚贤,邢卫红,徐南平. 膜分离技术在发酵领域中的应用[J]. 水处理技术,2003,29(6):311 -314.

[6] 李香莉,吕莉萍,肖凯军,等. 膜分离技术在酶制剂工业中的应用[J]. 食品研究与开发,2009,30(1):150 -154.

[7] KrstiĆ D,Antov M,Peri cˇin D,et al.The possibility for improvement of ceramic membrane ultrafiltration of an enzyme solution[J]. Biochemical Engineering Journal,2007,33(1):10 -15.

[8] 徐南平,高从堦,时钧. 我国膜领域的重大需求与关键问题[J]. 中国有色金属学报,2004,14(S1):327 -331.

[9] 邢卫红,范益群,徐南平. 无机陶瓷膜应用过程研究的进展[J]. 膜科学与技术,2003,23(4):86 -92.

[10] Benfer S,Popp U,Richter H,et al. Development and characterization of ceramic nanofiltration membranes[J].Separation and Purification Technology,2001,22 -3(1 -3SI):231-237.

[11] 于慧,高学理,张志坤. 无机膜制备及应用[J]. 化学工程与装备,2011(11):155 -157.

[12] 赵宜江,张艳,邢卫红,等. 中药提取液的膜分离工艺[J]. 中国医药工业杂志,2000,31(3):4 -7.

[13] 吕晓龙. 膜材料技术的发展现状与市场分析[J]. 中国建设信息(水工业市场),2009,(7):13 -15.

[14] 田岳林. 无机膜与有机膜分离技术应用特性比较研究[J]. 过滤与分离,2011,21(1):45 -48.

[15] Wenzel H,Knudsen H H,Kristensen G H,et al. Reclamation and reuse of process water from reactive dyeing of cotton[J]. Desalination,1996,106(1 -3):195 -203.

[16] 陈少洲,陈芳. 膜分离技术与食品加工[M]. 北京:化学工业出版社,2005:12 -17.

[17] 袁权,郑领英. 膜与膜分离[J]. 化工进展,1992(6):1-10,30.

[18] 严希康. 膜分离技术及其在生物工程中的应用[J].中国医药工业杂志,1995,26(10):472 -478.

[19] 张月萍,赵平,焦运伏,等. 膜分离技术及其在发酵液后处理中的应用[J]. 河北科技大学学报,2002,23(3):21 -26.

[20] 赵黎明. 膜分离技术在食品发酵工业中的应用[M].北京:中国纺织出版社,2011:16 -20.

[21] 俞三传,金可勇,高从堦. 膜软化及其应用[J]. 工业水处理,2000,20(11):10 -13.

[22] 赵黎明. 膜分离技术在食品发酵工业中的应用[M].北京:中国纺织出版社,2011:16 -20.

[23] 刘莹莹,张坚,王红兵,等. 菌糠酶提取与制备方法研究[J]. 湖南农业科学,2010(1):88 -89,92.

[24] 段学辉,张嗣良,叶勤. 耦合中空纤维膜超滤分离游离细胞催化合成ATP[J]. 微生物学报,2000,40(6):633 -637.

[25] 赵黎明. 膜分离技术在食品发酵工业中的应用[M].北京:中国纺织出版社,2011:16 -20.

[26] 康殿玺,苏伟清,单怀青. 中空纤维超滤在酱油食醋生产中的应用研究[J]. 中国调味品,1997(11):8-11.

[27] 张月萍,赵平,焦运伏,等. 膜分离技术及其在发酵液后处理中的应用[J]. 河北科技大学学报,2002,23(3):21 -26.

[28] 张新晖,袁其朋. 纳滤在有机相分离过程中的研究进展及其应用[J]. 膜科学与技术,2005,25(1):53 -57.

[29] 李红兵,尤新. 发酵工业采用膜分离技术的前景[J].发酵科技通讯,1998,27(1):14 -16.

[30] 陈少洲,陈芳. 膜分离技术与食品加工[M]. 北京:化学工业出版社,2005:18 -29.

[31] 刘洪谦,屈凌波. 超滤技术在酶制剂工业中的应用[J]. 现代化工,1995,15(2):21 -23.

[32] 程鹏,朱彬华. 超滤技术在酶制剂工业中的应用[J].水处理技术,1993(1):11 -14.

[33] 徐飞,李桂水,楼文君. 膜分离技术在发酵液提取浓缩中的应用[J]. 过滤与分离,2006,16(2):26 -29.

[34] 赵黎明. 膜分离技术在食品发酵工业中的应用[M].北京:中国纺织出版社,2011:269 -299.

[35] 谷大建,徐巍. 膜分离技术的应用及研究进展[J]. 中国药业,2008,17(6):58 -59.

[36] 曾坚贤,邢卫红,徐南平. 膜分离技术在发酵领域中的应用[J]. 水处理技术,2003,29(6):311 -314.

[37] Male K,Nguyen A,Luong J,et al.Isolation of urokinase by affinity ultrafiltration[J]. Biotechnology and Bioengineering,1990,35(1):87

[38] 张金城,高以烜,叶凌碧. 超过滤技术在酶制剂工业中的应用[J]. 食品与发酵工业,1989(5):62 -69.

[39] 谭晶,陈季旺,夏文水,等. 超滤分离具有壳聚糖酶活力的木瓜蛋白酶[J]. 食品与机械,2007,23(6):20-23.

[40] 李春艳,林新华,方富林,等. 超滤膜分离技术在植酸酶浓缩中的应用[J]. 福建医科大学学报,2000,34(4):374 -376.

[41] 李军庆,李历,王文奇,等. 膜分离技术在食醋澄清中的应用[J]. 中国酿造,2012,31(11):142 -146.

[42] 张志国,陈锦屏. 浅析UF 膜分离过程中的浓差极化问题及其控制方法[J]. 食品工业科技,2005,26(3):186 -187.

[43] 李海鹏,丁慧,王海峰,等. 水处理中超滤膜污染研究进展[J]. 工业水处理,2012,32(11):6 -9.

[44] 刘忠洲,续曙光,李锁定. 微滤、超滤过程中的膜污染与清洗[J]. 水处理技术,1997(4):3 -9.

[45] Marshall A D,Munro P A,Trägårdh G. The effect of protein fouling in microfiltration and ultrafiltration on permeate flux,protein retention and selectivity:a literature review[J]. Desalination,1993,91(1):65 -108.

[46] 张国俊,刘忠洲. 膜过程中膜清洗技术研究进展[J].水处理技术,2003,29(4):187 -190.