VLCC船大型舾装件安装阶段前移研究

2013-10-30周建华

周建华,杜 恺,张 博

(上海外高桥造船海洋工程设计有限公司,上海 200137)

0 引 言

船坞、码头作为船厂最重要的生产资源,如何提高利用率一直是各大船厂的研究重点。近几年来,国内各大造船企业通过扩大总段及增加船坞吊装能力等方式大幅缩短分段在坞内搭载周期,然而大部分企业的舾装能力并未得到相应的提升,舾装生产已逐步成为制约船企船坞、码头周期进一步缩短的主要因素。基于此,将以 VLCC船为例,结合结构 DAP(详细装配程序)对部分区域阶段安装的大型铁舾装件提前在分段、总组阶段进行预舾装的可行性进行研究,以达到舾装件安装阶段前移的目的,从而提高舾装效率,缩短船坞、码头周期。

1 优化前状况分析

1.1 DAP简介

DAP(Detailed Assembly Procedure)是结构和装配工艺的综合反映,其表达方式以图为主,以适量关键性文字为辅。根据不同的作业阶段将分段、总段所属各型组立划分成小、中、大三类,由三维视图体现装配顺序,其中包括组立的尺寸、流向、重量等信息。

优化DAP,能使舾装件从密闭的、狭小的、高空的、不安全的作业阶段转移到敞开的、宽敞的、平面的、安全的以及资源配置高的区域进行作业;达到安全作业、高效作业,缩短造船周期的目的。

1.2 PSPC要求提高预舾装率

舾装件是船舶的重要组成部分,PSPC(保护涂层性能标准)要求的出台给舾装件安装增加了不少困难,成为船舶行业比较关注的问题。

从目前国内相关的技术文件来看,对此方面的研究尚不完善,现场施工安装规范欠缺,而船东对于舾装件安装要求却日益严格。舾装件的安装阶段前移势在必行。

1.3 舾装阶段划分及各阶段舾装率现状

以某型船为例,统计各阶段舾装件,见表1。

表1 某型船各阶段舾装内容及舾装件的舾装率

据统计分析,同样的工作放在不同的阶段施工,投入工时比例为:

C阶段 : B阶段 : P阶段 : D阶段 = 1:3:6:9

故研究C、B、P、D阶段的舾装率(特别是大型舾装件)非常必要,应尽量使舾装件安装阶段前移,提高舾装效率。

从表1可以看出,目前舾装件大量集中在B阶段进行舾装,在方便作业、施工效率最高的C阶段的舾装件数量则较少,而在P、D阶段还有近20%的舾装件要安装。

1.4 舾装件作业阶段优化目标

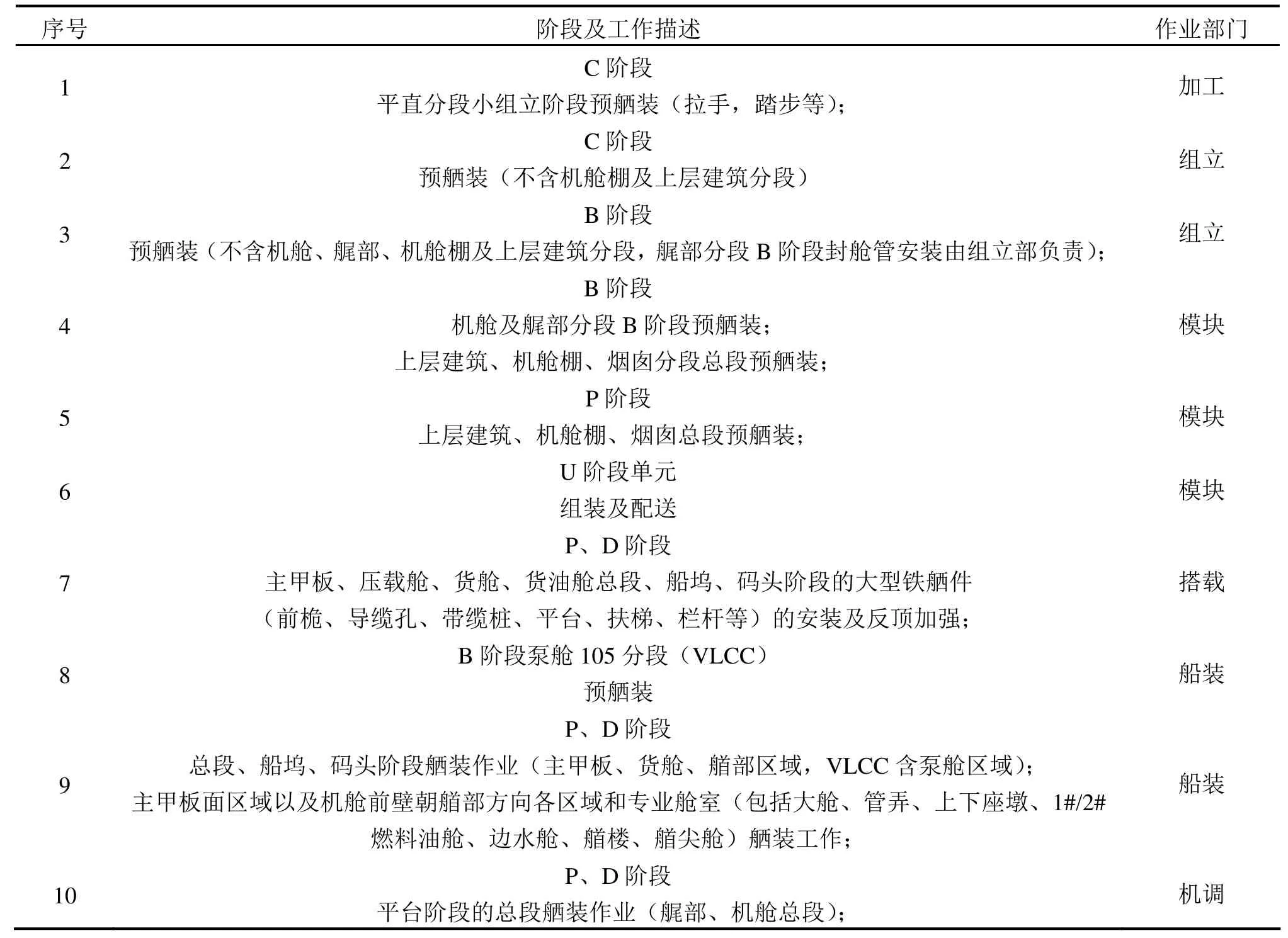

各作业阶段工作描述及作业分工见表2。

表2 作业阶段工作描述及作业分工

船舶制造过程中往往注重提高生产效率,而精度控制更注重于缩短无效时间,减少中间环节的浪费,从而大大缩短生产周期。根据这种精益造船理念,大型舾装件安装阶段前移,即从P、D阶段前移意义非凡。

2 优化方案

根据目前的技术力量及生产部门的舾装能力,规划舾装件的作业阶段及作业类型、数量很有必要。下面以某型VLCC船为例进行分析,某型VLCC舷侧区域舾装作业分析研究见表3。

表3 某型 VLCC舷侧区域舾装作业分析研究

续表3

2.1 大型舾装件总段预装

大型舾装件的安装以前主要是在船坞内进行,这样不但不利于船舶舾装效率的提高,而且也有可能因此而影响船舶的顺利出坞,为此对大型舾装件总段预装做了研究,以大型舾装件总段预装为优化目标。

2.1.1 大型舾装件在VLCC船首尾部总段正态总组

VLCC船首部和尾部总段总组采取正态总组形式,除排除了高空作业外,总组情况下的安装状态基本上和船坞内部状态一致,关键是控制大型舾装件总组时的安装质量[1],于是编制了大型舾装件正态安装的工艺来规范现场的生产作业。以导缆孔、带缆桩正装工艺程序为例作一介绍:

1) 待搭载部总段焊缝报验完毕后,船装部按照安装图上的尺寸在甲板上画出导缆孔和带缆桩的安装位置,以方便导缆孔和带缆桩侧装时准确、方便定位;

2) 在安装前要明确甲板的梁拱和安装图中安装角度的要求,并对导缆孔和带缆桩的基座做好修割工作;

3) 把需要安装的导缆孔和带缆桩利用汽车吊或塔吊装到划线位置,对于大型的带缆桩或三孔相连的导缆孔用液压泵把其调整到安装位置,对导缆孔和带缆桩进行点焊定位;

4) 导缆孔和带缆桩安装时要严格按照图纸上的尺寸安装,导缆孔或带缆桩反顶加强要和基座对准,要求板厚差不超过较薄板材板厚的三分之一;

5) 导缆孔和带缆桩焊接后的焊脚高度要满足图纸要求;

6) 报验完工。

2.1.2 大型舾装件在舷侧总段侧态安装

大型舾装件舷侧总段采取侧装方案,见图2。编制了2种侧装的方案:

方案1:大型舾装件安装前在舷侧总段上划线,然后在划线位置上安装定位板,在大型舾装件安装位置的上方焊接吊耳,吊耳的承重能力要满足大型舾装件重量的要求,再用手拉葫芦对大型舾装件进行详细的定位,最后对大型舾装件进行点焊、焊接,要求大型舾装件基座和反顶加强的板厚差最大不超过较薄板的三分之一,如果不能满足这个要求则修改反顶加强。

方案2:对于三孔相连的导缆孔,其前期工作也是在舷侧总段上划线和在划线位置装定位板,至于大型舾装件的吊装由于考虑到葫芦吊装不太稳定,故建议采用葫芦和吊车相配合的安装形式,首先用吊车把导缆孔吊运到安装位置附近,然后再用葫芦对导缆孔进行精确的定位,最后对其进行点焊、焊接、反顶加强位置核对和修改工作。

经与现场部门的大力配合,大型舾装件侧态安装工作得以顺利开展,目前大型舾装件在VLCC舷侧总段上的侧态安装已得到了很好的推进。仍以导缆孔、带缆桩侧装工艺程序为例:

1) 待搭载部总段焊缝报验完毕后,船装部按照安装图上的尺寸在甲板上画出导缆孔和带缆桩的安装位置,并在安装位置附近布置定位马板,以方便带缆桩侧装时的准确和方便定位;

2) 根据实际需要在导缆孔或带缆桩上焊接起吊眼板以保证导缆孔或带缆桩在起吊过程中的稳定性;

3) 在安装前要明确甲板的梁拱和安装图中安装角度的要求,并对导缆孔和带缆桩的基座做好修割工作;

4) 把需要安装的导缆孔和带缆桩利用葫芦或吊车吊装到划线位置,然后对导缆孔和带缆桩进行间断焊定位(保证导缆孔和带缆桩在悬空状态下的稳定性),对于三孔相连的导缆孔或大型带缆桩的安装可采用汽车吊配合侧装;

5) 导缆孔和带缆桩安装时要严格按照图纸尺寸安装,导缆孔或带缆桩反顶加强要和基座对准,要求板厚差应不超过较薄板材板厚的三分之一;

6) 导缆孔和带缆桩焊接后的焊脚高度要满足图纸要求;

7) 报验完工。

图1 正在平台上预舾装的VLCC艉部甲板总段

图2 VLCC舷侧总段大型舾装件(导缆孔)的侧态安装

2.1.3 大型舾装件反态安装

在反态安装(图 3)的情况下,由于带缆桩、导缆孔等系泊设备都比较笨重,因此必须利用顶升工具进行安装。目前现场多利用叉车或工装小车辅助安装。再以导缆孔、带缆桩反装工艺程序为例:

1) 待分段脱胎转移到龙门搁架或者搁墩上以后,工作人员按照安装图上标注的尺寸在甲板上画出导缆孔和带缆桩的安装位置,对于导缆孔和带缆桩基座的轮廓线在甲板上应清晰的标注出来;

2) 在导缆孔或带缆桩上焊接起吊眼板并把其吊入导缆孔和带缆桩安装的工装中,并把其固定好;

3) 在安装前要明确甲板的梁拱和安装图中安装角度的要求,并对导缆孔和带缆桩的基座做好修割好;

图3 大型舾装件反态安装

4) 把需要安装的导缆孔或带缆桩利用导缆孔和带缆桩的安装工装移动到安装位置附近,然后调节负责升降的液压油泵把导缆孔或带缆桩的基座调到甲板附近,再调节负责左右移动的液压油泵使导缆孔或带缆桩的基座和甲板的划线位置相重合,最后对导缆孔和带缆桩进行点焊定位(保证导缆孔和带缆桩在悬空状态下的稳定性);

5) 待导缆孔或带缆桩点焊完成后,移出导缆孔和带缆桩的安装工装;

6) 导缆孔和带缆桩安装时要严格按照图纸上的尺寸安装,导缆孔或带缆桩反顶加强要和基座对准,要求板厚差应不超过较薄板材板厚的三分之一;

7) 导缆孔和带缆桩焊接后的焊脚高度要满足图纸要求;

8) 报验完工。

3 优化效果

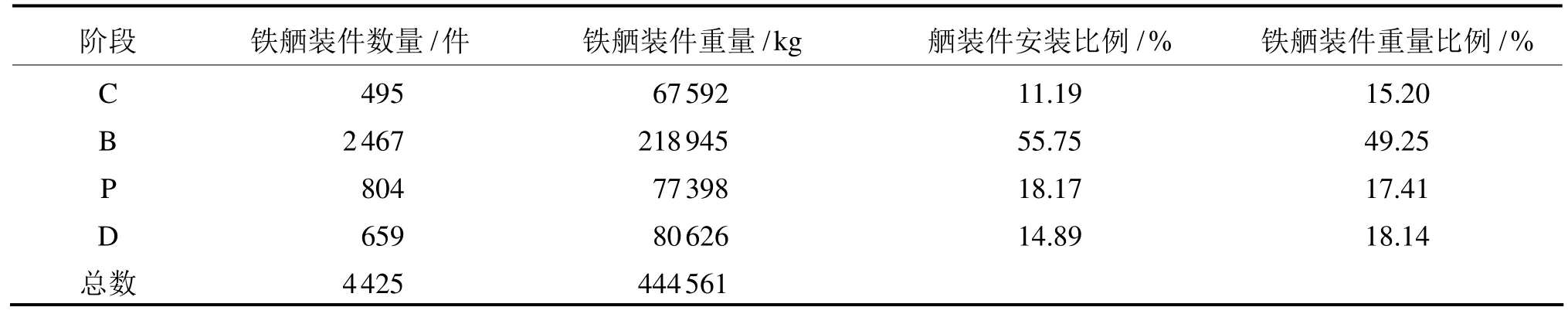

某型 VLCC舾装件安装阶段的舾装率分析,见表4。

表4 某型 VLCC各阶段铁舾装件舾装率

从表4可见,大型舾装件分段、总段的正态和侧态安装给甲板反顶加强错位的修改提供了良好的作业环境,更重要的是反顶加强的及时修补可以减少坞内反顶脚手的搭载,大大减少施工人员在反顶脚手架上的危险作业,增加了施工作业的安全性。另外,大型舾装件的分段、总段预舾装把船坞内部的舾装工作转移到平台做,有利于减轻船坞内部的舾装工作量,为船坞内全船的舾装完整打下了坚实的基础,为缩短船坞舾装的周期提供了有力的保证。

4 结 语

大型舾装件分段、总段正态总组和侧装的实现,充分说明了分段、总段舾装件总组的可行性,分段大型舾装件的侧装可有效地减少分段涂装后因油漆破坏而带来的批、磨、补的工作量和多余的脚手架搭设,另外压载舱分段的预装为保证PSPC的成功实施提供了坚实的保障。

无论从舾装工作前移、平衡船坞舾装工作量来说,还是从减少批、磨、补工作量、脚手架搭设和为PSPC的实施来说,大型舾装件分段、总段预舾装的研究带来的经济效益和社会效益都是巨大的。

[1] 中国船舶工业公司. 船舶设计实用手册(舾装分册)[M]. 北京:国防工业出版社,2002.