油船结构强度设计和审图要点

2013-10-30杨燕

杨 燕

(中国船级社审图中心,上海 200135)

0 引 言

船舶在航行中受力相当复杂,船体结构在外载荷作用下可能的破坏方式有:1) 屈服,压载舱过载后,内壳纵骨产生永久变形;2) 屈曲,板格、筋、支柱受压后失稳;3) 疲劳,纵骨肘板趾端长期承受波浪载荷产生裂缝;4) 脆性断裂,碳素钢在低温下产生脆性断裂,所以需要严格选择钢材材料。

为抵抗这些破坏,船体结构需有足够的强度储备。要求设计者在船体结构的设计过程中,以及船级社在结构图纸的审核过程中,都应对结构易于破坏的关键部位给予足够的关注,做到合理的布置、结构加强和优化设计。本文结合油船结构审图中的经验,分项列举了规范校核及有限元计算中,船体结构构件的高应力区域以及需要注意的问题。

1 油船总纵强度

1.1 总纵弯曲应力

由船体梁静水弯矩和波浪弯矩分布可知,船体梁总纵弯矩在船舯0.4L区域达到最大,因此通常船舯区域的船体梁纵向强力构件应保持连续。为保证总纵强度,国际船级社协会(IACS)在统一要求UR S7和S11中规定了船体梁最小剖面模数和最小惯性矩,共同结构规范(CSR)中也有相似规定,注意船舯0.4L区域内计入船舯最小剖面模数和惯性矩的纵向连续构件尺寸应保持不变[1]。

甲板和船底板作为整个船体梁的翼板,是承受总纵弯曲应力最大的部位。油船由于防污染的要求会设置双层底,因此距中和轴最远的甲板,其总纵强度要求无疑是甲板部位最核心的要求。故甲板部位的开孔,应尽量做成长圆形并沿船长方向布置,以减小开孔对船体梁剖面模数的影响,同时可有效降低局部应力集中系数。诸如,甲板纵骨上的扇形孔(往往是流油/水孔)刚好处于分段焊缝处,CSR规定了其扇形孔的长宽比应大于4.0。

1.2 船体梁剪力

由船体梁静水剪力和波浪剪力分布可知,船体梁剪力往往在横舱壁处达到最大。32万 t超大型油船(VLCC)舷侧是双壳结构,舷侧外板、内壳纵舱壁及边纵舱壁是构成整个船体梁的腹板部分,由于舷侧外板和内壳纵舱壁距离较近,而边纵舱壁的位置相对独立,三者在承担剪切能力有所不同。相对来说,边纵舱壁的剪切强度是考核的重点。按CSR的要求,货油舱之间的纵舱壁应进行剪力修正,这是因为纵舱壁作为横舱壁水平桁的支座,而横舱壁水平桁的支座反力,恰恰反映在纵舱壁上是剪力。特别是最下面的水平桁处。为此,纵舱壁在横舱壁水平桁部位的板厚需要增加,其范围为横舱壁水平桁前后一个强框架,在水平桁设置的一边,应为2个强框架。

2 疲劳强度

2.1 疲劳诱导载荷

疲劳强度分析时的应力长期分布计算,应考虑下列波浪诱导载荷:1) 船体梁垂向和水平波浪弯矩;2)波浪动压力;3) 船舶运动引起的舱室内动压力。

2.2 疲劳寿命计算

疲劳寿命可由下式计算:

式中:T——疲劳寿命,年;C——影响疲劳的参数;σΔ——动应力,N/mm2;K——应力集中系数。

众所周知,动载荷是引起结构疲劳的主要因素,降低应力水平对减少疲劳的贡献较大。从以上公式可见,动应力下降10%,疲劳寿命可以提高30%。

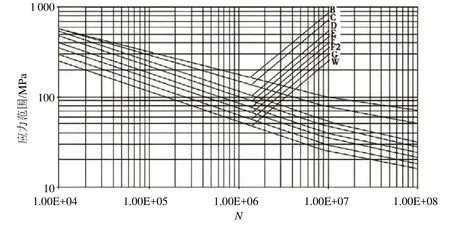

2.3 疲劳强度S-N曲线及其选择

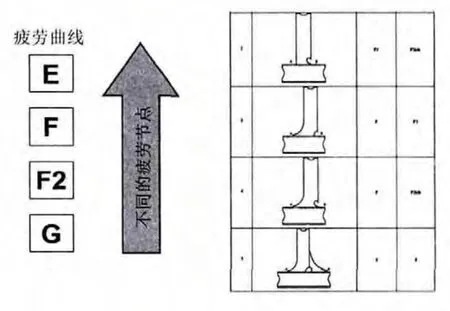

钢质焊接接头的疲劳强度,是以S N- 曲线来表征的,曲线给出了施加到所给结构细节的应力范围和恒定幅值载荷下失效循环数之间的关系。加强筋端部节点细节如图2所示,S N- 曲线如图3所示。对于船舶结构细节,S N- 曲线表示如下:

式中:S——应力范围,N/mm2;N——应力范围S下的失效循环数;m——常数,取决于材料和焊接类型、加载类型、几何和环境条件;2K——常数,取决于材料和焊接类型、加载类型、几何和环境条件。

图2 端部节点形式及疲劳曲线

图3 疲劳强度S-N曲线

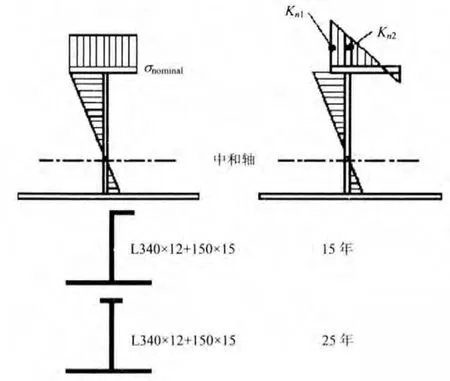

2.4 角钢和T型材疲劳寿命比较

CSR中对于侧向受载板格上非对称加强筋翼板的应力集中因子作了规定,详见图4,当翼板自由边距离腹板中心线越小,应力集中系数越大[2]。以腹板和面板相同的T型材和L型材进行比较,疲劳寿命可相差9年。因此在油船舷侧结构的疲劳敏感区域,纵骨宜选用对称T型材,相较角钢有较好的抗疲劳效果。

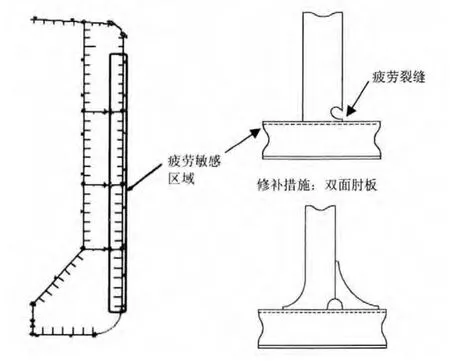

2.5 疲劳敏感部位及其改善措施

油船舷侧结构的疲劳敏感区域位于轻压载吃水至结构吃水间(此处波浪动载荷最大),其纵骨端部节点应尽量采用软趾形式和圆弧形背肘板以提高疲劳曲线等级,如图5所示。对于在承受轴向载荷为主的部位,如甲板纵骨应考虑加设软根,也是对疲劳有利的措施。

图4 角钢和T型材疲劳寿命的比较

图5 疲劳敏感部位及其改善措施

3 底部砰击和艏部冲击

3.1 底部砰击

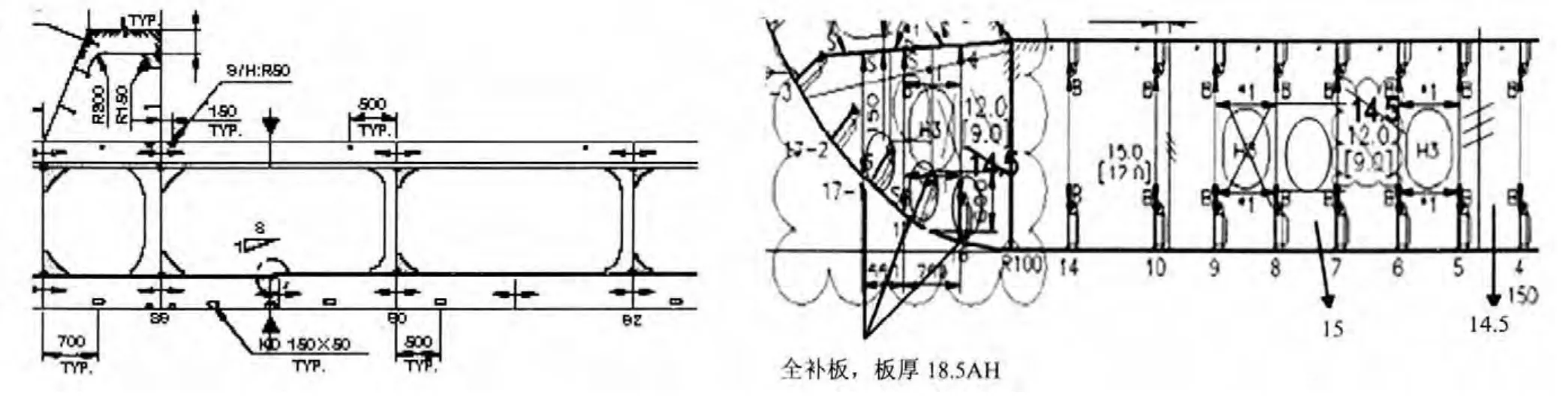

CSR规定:首垂线向后0.3L的船底平坦区域及从基线起500mm高度范围内相连接的板和扶强材应进行底部砰击加强,见图6。

图6 底部拍击区域结构加强示例

需要注意的是:

1) 纵骨端部需要特别注意,中断处尽量做到有效支持。穿过强框架处要有足够的连接面积,加顶筋、肘板、全补板等;

2) 底部肋板开孔处补强,且尽量避免开孔在肋板端部;

3) 注意纵骨的焊接要求是否满足,应有足够的焊角高度。

3.2 艏部冲击

CSR规定:首垂线向后0.1L区域内舷侧结构应进行艏部冲击加强。设计时应特别注意:

1) 纵骨端部中断处需要特别注意,设置肘板实现有效支持[3];

2) 压应力或者剪应力大的地方,需要注意板格的屈曲;

3) 跨距大,折角大的地方,强构件加设防倾肘板。

4 液舱晃荡

CSR规定,应考虑由于船舶运动而导致舱内液体自由运动而产生的晃荡压力,如货油舱的纵向晃荡,在距离横舱壁0.25舱长范围内构件需要晃荡评估,特别注意横舱壁前后一档强横梁,纵骨穿过时一般需加设补板。强横梁屈曲加强筋,有时需要减小间距或者加设肘板减小跨距,以满足晃荡要求。端部削斜加强筋处的腹板板厚,因为晃荡压力,也需要特别考虑。

5 舱段有限元分析

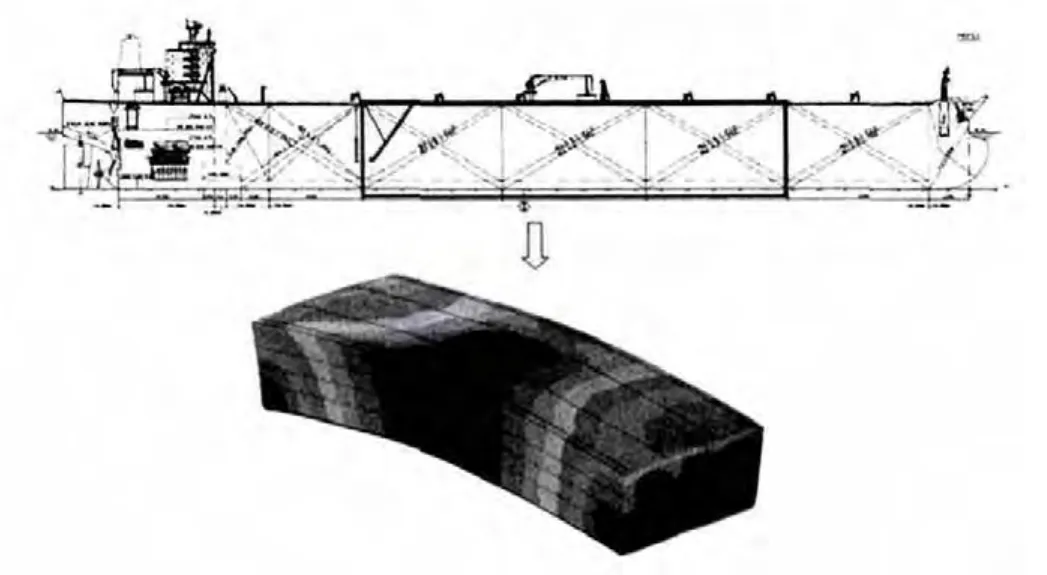

5.1 舱段有限元模型

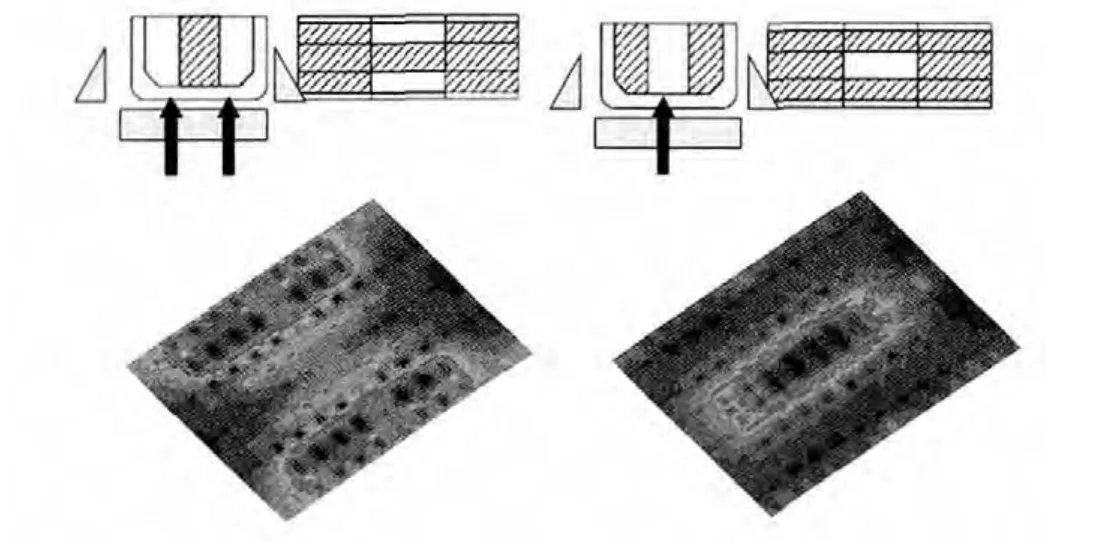

CSR规定,应对中部货舱区域的船体梁纵向构件、主要支撑构件和横舱壁的尺寸,首部货舱区域的纵向船体梁抗剪构件进行强度评估。中部舱段有限元模型纵向范围应覆盖船中的三个货舱长度,模型两端应包括横舱壁。首部货舱抗剪能力有限元模型也应包括三个货舱区域,见图7。

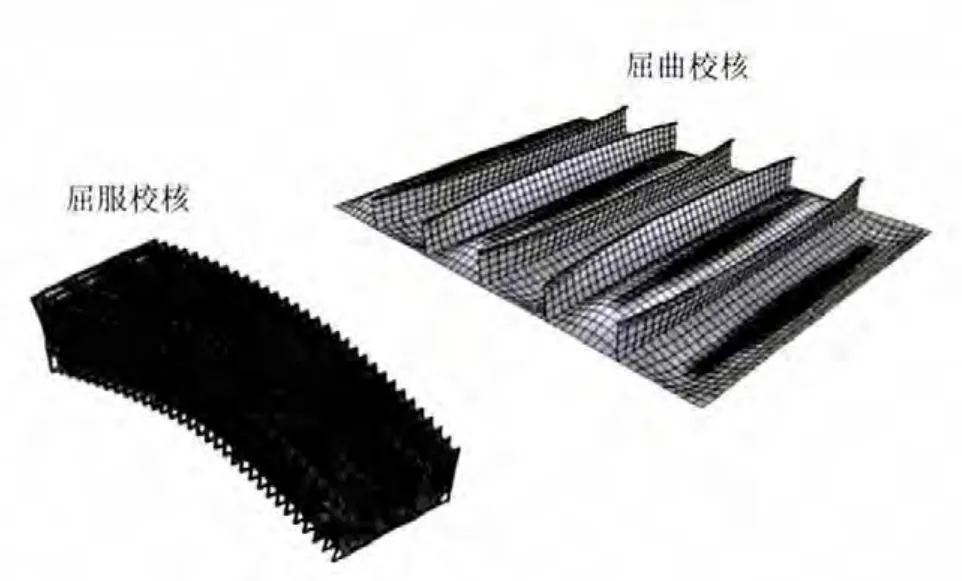

5.2 舱段有限元屈服及屈曲校核

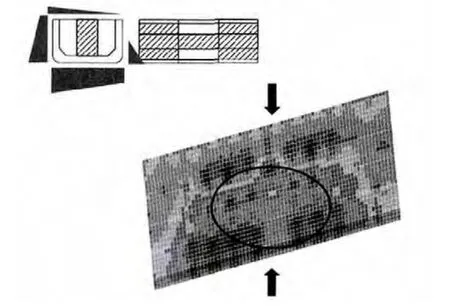

舱段有限元屈服及屈曲校核,见图8。

图7 舱段有限元模型范围

图8 舱段有限元屈服与屈曲

5.3 高弯曲应力与高剪应力区域

如前所述,经过舱段有限元分析,横向强框架位于跨距端部的剪应力较大,应通过加大腹板厚度或调高钢材等级进行补强。强框架开孔处会导致腹板实际抗剪面积减小,局部应力集中较大,应尽量避开剪应力较大的跨距端部区域。跨距端部弯曲应力较大处,可以通过加大面板或者调高钢材等级以满足要求。主要支撑构件的过渡圆弧半径不宜过小,且沿圆弧边缘应设置防倾肘板,以提高弯曲面板的有效性。纵骨穿越孔与腹板开孔过近处,需加设补板。

5.4 舱段有限元分析屈曲危险区域

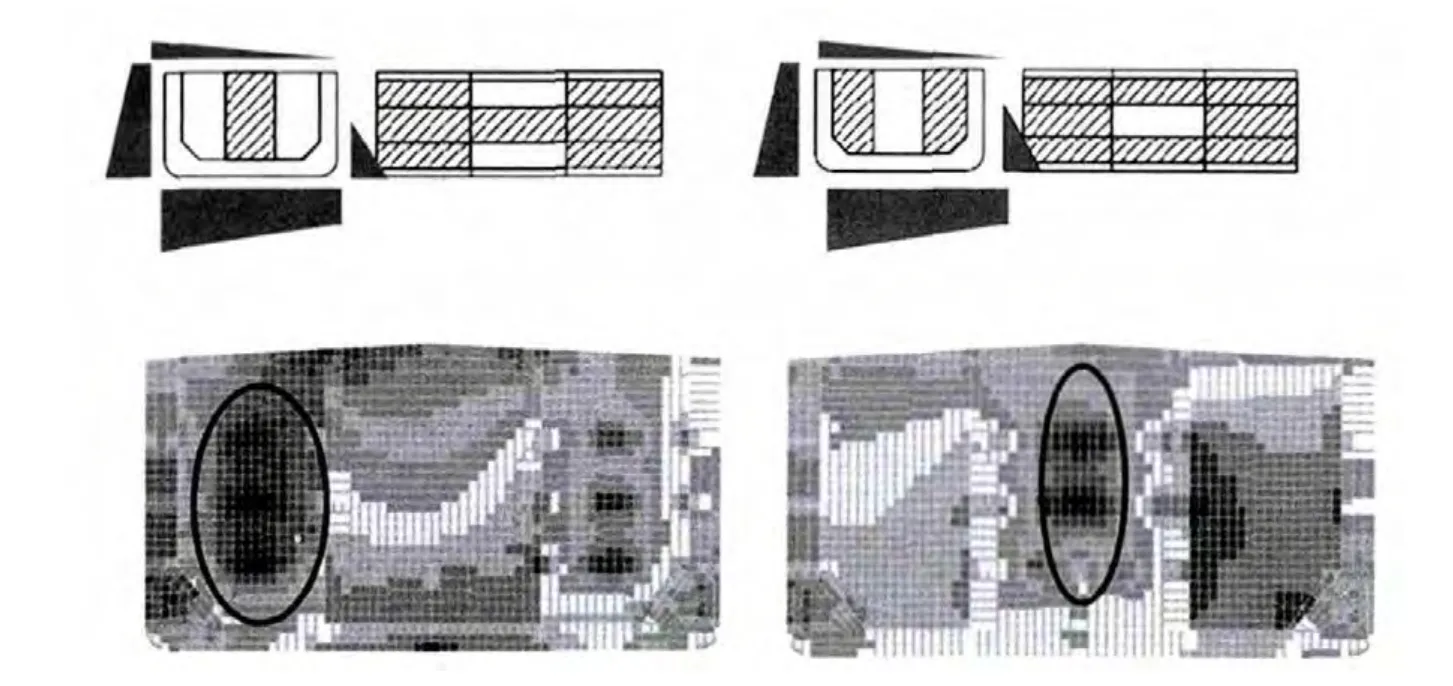

1) 装载呈中拱状况下,船舱中间部分的船底外板处于受压状态,易发生局部板架屈曲,见图9;

2) CSR考虑横浪海况,船舱中间部分的舷侧外板受压状态,易发生局部板架屈曲,见图10;

图9 船底屈曲强度

图10 舷侧外板屈曲强度

3) CSR考虑横浪海况,水密横舱壁在一边满舱一边空舱载况下,还要承受横向波浪压力的作用,其屈曲要求明显提高,见图11。

图11 水密横舱壁板屈曲强度

对于上述船体结构屈曲区域,可以通过加厚板或者加设局部屈曲加强筋进行局部补强。

6 结 语

随着世界贸易的发展,油船运输在经济发展中的作用日益重要。本文结合审图经验且参照《CSR油船共同规范》(2010),介绍了油船的结构强度设计以及结构审图的要点。希望对油船的设计和检验起到一定的参考作用。

[1] 船体强度与结构设计[M]. 北京:国防工业出版社,1992.

[2] 中国船级社. 钢质海船入级规范2009(第6分册)[M]. 北京:人民交通出版社,2009.

[3] Design of Ship Hull Structures[M]. Springer-Verlag Berlin Heidelberg, 2009.