立式圆筒形钢制储罐双丝埋弧横焊技术开发及应用

2013-10-29张田利唐德渝张建护李春润

张田利,唐德渝,冯 标,张建护,龙 斌,李春润

(1.中国石油集团工程技术研究院,天津 300451;2.中国石油集团海洋工程重点实验室,天津 300451)

0 引言

在我国储罐罐体施工中,焊接作为施工中的主要工序对保证质量和进度起决定性作用。目前,罐壁的环缝和纵缝、罐底和罐顶的平缝以及罐壁板和罐底板连接处的大角缝等连续焊缝的焊接已普遍采用自动焊焊接施工方法。更高质高效的自动化焊接技术的应用,是提高储罐焊接质量和效率的重要保证,也是施工企业降低工程建造成本,提高经济效益和企业竞争力的重要措施和手段。

罐壁板环缝是储罐焊接工作量最大的部分,一般是纵缝的3倍左右,且随着罐容积的增加而增大[1],但其自动焊施工至今仍在采用单丝埋弧横焊技术,已不能满足当前储罐施工需求,成为提高储罐自动焊效率的瓶颈。为进一步提高储罐环缝的焊接效率,继续推进储罐自动焊技术的发展,提出了采用双电源单熔池纵列双丝埋弧横焊技术进行储罐环缝自动焊的设想,并开展了相关的技术研究,取得了多项具有实用价值的成果。

1 基本原理及可行性分析

1.1 双丝埋弧横焊原理

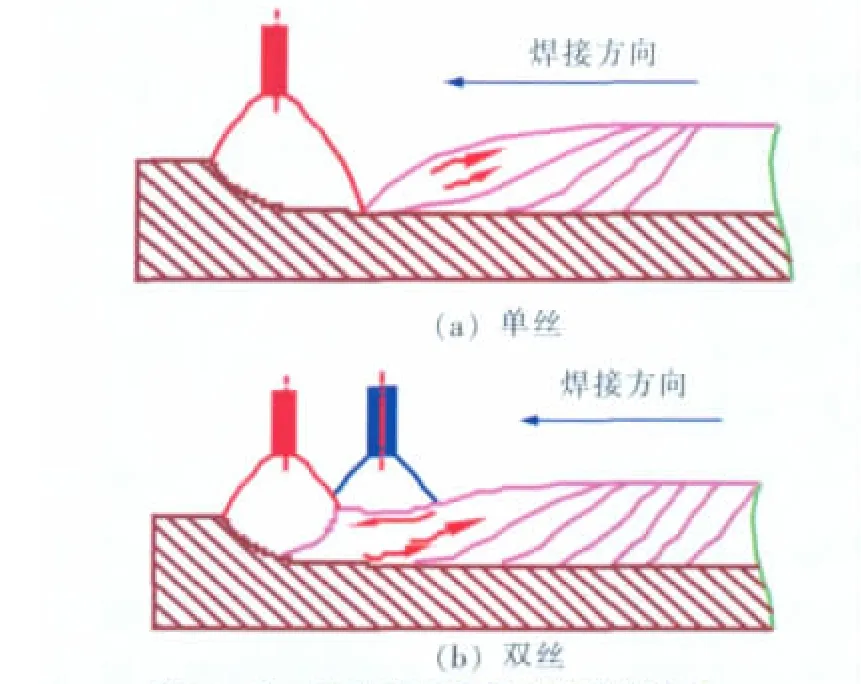

单丝埋弧焊时,随着焊接电流和速度的提高,电弧对熔池金属的后排作用加剧,熔池金属在电弧力的作用下迅速向熔池尾部运动 (见图1(a)),使弧坑加深,当冷却时无足够的液体金属补充,会造成咬边;同时会使焊缝成形系数减小而易出现热裂纹[2];且横焊时,因其熔池在自由状态下成形,铁水受重力作用下淌,焊接规范参数稍大,则成形困难,焊接熔敷效率难于进一步提高。

应用双电源单熔池纵列双丝双弧埋弧焊技术焊接时,前后纵列排列形成单熔池的双电弧,通过两个电弧间的相互作用,后行电弧可阻止熔池金属向尾部运动 (见图1 (b)),既可避免产生大而深的弧坑,后行焊丝又可提供更多的熔敷金属,可避免高速焊接时产生咬边缺陷;而且通过双电弧和熔池的控制,获得理想的焊缝成形系数,可避免热裂纹缺陷[2],从而克服单丝埋弧焊高速焊接时焊接质量不能保证的问题,实现高速焊接,提高埋弧横焊效率。

图1 单、双丝埋弧焊焊弧及熔池特点

该技术用于储罐横焊时,由于形成长条状熔池,在熔敷率显著提高的同时,焊接线能量增加有限,焊缝的力学性能能够得到保证;且采用双电源方式,前后电弧参数相对独立可调,可提高焊缝成形及其成形系数的可控性,能满足横焊对电弧和熔池的控制要求,因此用于储罐横焊在原理上是可行的。

1.2 可行性试验分析

利用林肯DC1000直流埋弧焊系统和MILLER SUMMIT ARC1250交流方波埋弧焊系统组成双丝埋弧焊系统;将两系统的埋弧焊机头固定于AGW-II型正装储罐埋弧横焊焊车上,使两焊丝前后排列;前丝和后丝分别接直流和交流系统,通过调整前后焊丝间距,形成单熔池;在试板上以手动控制方式进行双丝埋弧横焊试验。经反复试焊,获得了成形良好的横焊道,且可通过两焊丝的焊接参数的单独调整,以及与高焊车速度的匹配,控制焊道成形和熔敷金属量,证明了用双电源单熔池纵列双丝双弧埋弧焊技术进行横焊的可行性。

2 系统设备的构成

鉴于国内外5万m3以上大型储罐建设大多采用正装施工工艺,研制了基于LMDHWS双电源单熔池纵列双丝双弧埋弧横焊电源和配套送丝调节机构的SAGW-1型大型正装储罐双丝埋弧横焊设备。其构成如图2所示,由双丝焊接电源、焊车以及连接两者的电缆等3部分构成,焊车由8个子系统组成。

图2 SAGW-1型双丝埋弧横焊设备构成框图

2.1 焊接电源

双电源单熔池纵列双丝双弧埋弧横焊电源用于提供满足储罐横焊特性要求的稳定、可靠和可控的双电弧,是本技术研究的基础。

为保证焊缝成形和质量,以及电弧的稳定性,与单丝埋弧横焊相同,双丝埋弧横焊电源采用细丝、平电源特性、等速送丝方式,因此双丝横焊需利用电弧自身的调节系统加专用的协调控制实现。

LMDHWS焊接系统是由林肯直流埋弧焊接系统、米勒交流方波埋弧焊系统和PLC双丝协调控制系统3个子系统构成的模块化结构。

该系统的技术特点如下:

(1)采用前丝直流后丝交流配置方式,可使焊丝间的磁偏吹减到最小,双电弧的稳定性和可控性最高[3]。且从弧采用交流方波电源,进一步提高了从弧的可控性和稳定性,从而保证双电弧能最大地满足储罐双丝埋弧横焊的工艺要求。

(2)PLC双丝协调控制系统基于PLC技术,其协调控制包括双电弧间和双电弧与焊车行走系统间2个层次;双电弧间又按控制要求不同分为引弧、焊接和熄弧3个阶段的分别控制,其结构见图3。该系统体积小、抗干扰性强、可靠性高,具有良好的功能扩展能力。

图3 PLC双丝协调控制系统框图

(3)采用模块化架构,各模块具有相对独立完整的功能,协调控制模块和各单丝焊接模块自由组合,实现单丝或双丝横焊功能,可很好地兼容现有单丝埋弧横焊设备,简便地将单丝设备升级为双丝设备,成本较低,便于推广应用。

2.2 送丝及调节机构

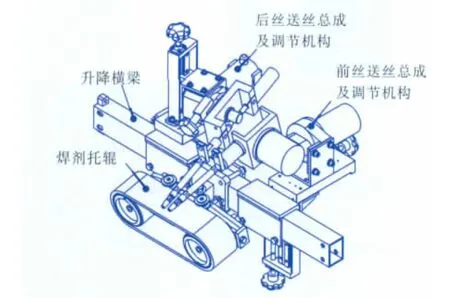

根据LMDHWS电源配置情况和双丝横焊焊接和操作工艺的需求, 其配套的双丝送丝及调节机构如图4所示,由升降横梁、前丝和后丝送丝总成及调节机构、焊剂托辊4个模块组成。

图4 LMDHWS双丝埋弧横焊送丝及调节机构

其主要技术特点为:

(1)前丝和后丝送丝总成及调节机构分别用于前丝和后丝的输送和位置姿态调节,各具有上下、前后、左右、水平和垂直角度等5个焊枪调节自由度。

(2)双丝埋弧横焊工艺要求的双丝焊丝间距、垂直倾角和水平夹角等位置和姿态参数,通过前后丝的独立调节、组合实现。

(3)焊剂托辊、前丝和后丝调节机构固定于升降横梁上,通过焊接机头升降系统 (见图2)带动横梁升降,可实现双丝同步焊缝跟踪,且双焊丝和焊剂托带同步升降。

3 焊接工艺研究

3.1 试验研究内容

与单丝埋弧横焊相比,由于双丝埋弧横焊工艺参数增多,影响和控制焊缝成形的因素显著增加;焊接热输入量大幅增加,影响焊缝的低温冲击韧性。根据大量的双丝埋弧横焊试焊和储罐单丝埋弧横焊的经验,综合考虑双丝埋弧焊的工艺特点和焊接工艺实用性,确定本焊接工艺研究的主要内容为:以现有大型储罐正装单丝埋弧横焊焊接工艺为基础,通过大量试验,研究双丝埋弧焊各焊接工艺参数的匹配及其对横焊焊缝成形的影响、焊接热输入的控制、相应的焊缝力学性能和焊接效率,最终总结出一套与大型储罐正装现场施工条件相适应的成形优良和力学性能满足标准要求的高质高效的双丝埋弧横焊工艺。

3.2 焊接工艺试验

3.2.1 试验准备

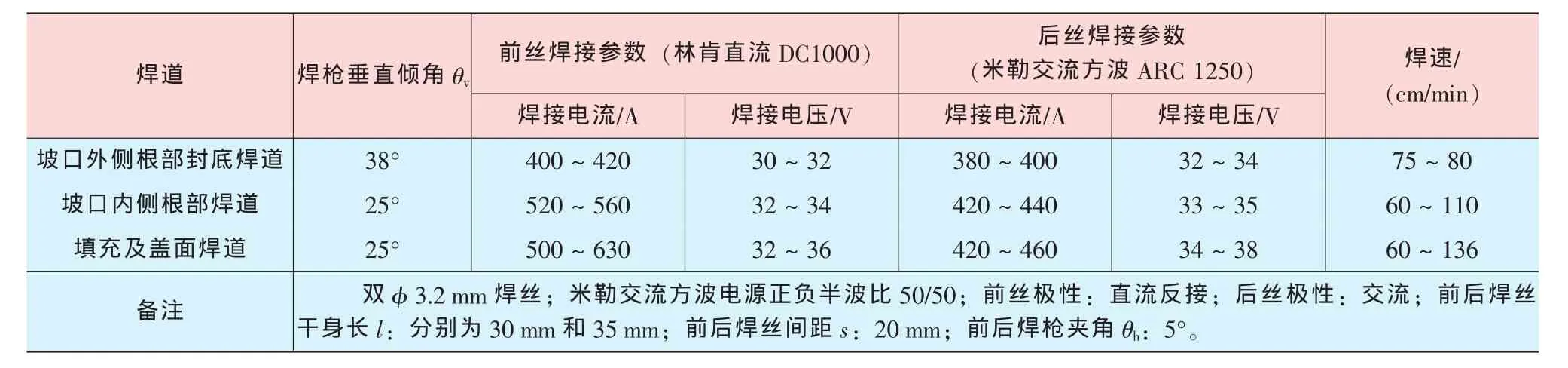

焊接工艺试验所需的基本条件如表1所列。其中各项均按国内大型原油储罐施工相关标准和工程实际确定,具有典型性和代表性。

表1 焊接工艺试验基本条件

3.2.2 双丝埋弧横焊工艺参数

双电源单熔池纵列双丝双弧埋弧横焊工艺共有10个参数。

其中前后焊丝的焊接电流、焊接电压和焊接速度5个参数为双丝焊接规范参数,其良好匹配对焊接过程中电弧的稳定性、焊缝的成形系数、热输入、最终组织状态和使用性能等起着决定性作用。焊接过程中,前、后丝的作用不尽相同,一般前丝的电流较大而电压较小,以保证焊道的熔深;后丝的电流较小而电压较大,以保证焊道的熔宽和调整焊缝成形。

焊枪垂直倾角θv(前后枪相同)、焊丝干身长l、前后焊丝间距s和前后焊枪夹角θh为双丝焊接位置参数 (见图5),决定了双焊丝的布局情况,对焊缝的成形和焊接质量也有一定影响。

图5 双丝埋弧横焊双丝位置参数示意

经过大量的试验最终确定可获得良好焊缝成形的焊接工艺参数,见表2。

3.2.3 工艺评定试验结果

参照表2的焊接工艺参数进行了9组模拟储罐焊接工艺评定试验,采用厚度为12 mm、21 mm和32 mm的试板各3组,按照GB 50128-2005《立式圆筒形钢制焊接储罐施工及验收规范》和JB 4708-2000《钢制压力容器焊接工艺评定》等标准的规定,试验结果均满足要求。9组试板焊缝成形优良,无损探伤结果均为Ⅰ级片。机械性能试验中,拉伸试验试样抗拉强度均高于母材钢号标准规定值的下限值,且均在母材处断裂;面弯、背弯及侧弯试样均无裂纹出现;低温冲击试验中,焊缝和热影响区的冲击功值均在105 J以上,远远大于一般储罐设计所要求的45 J左右的-20℃低温冲击值。满足标准规定的各项力学性能指标要求。3种规格试板的典型无损检测和机械性能试验结果见表3。

表2 双丝埋弧横焊焊接工艺参数

表3 双丝埋弧横焊工艺试验无损检测和机械性能试验结果

3.2.4 熔敷速度对比

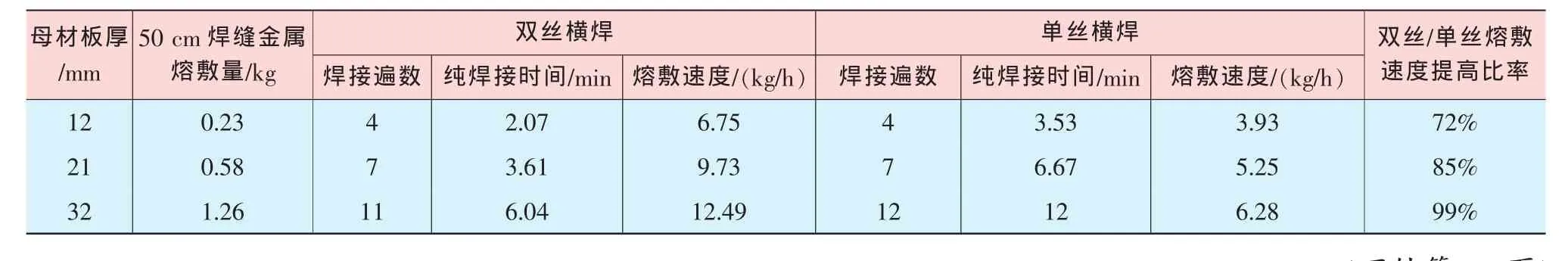

采用与双丝埋弧横焊工艺评定试验同样的φ 3.2 mm焊丝和焊剂、施焊方式及顺序,用ZAGW-Ⅱ大型正装储罐单丝埋弧横焊设备,焊接同材质的具有相同坡口形式、厚度为12 mm、21 mm和32 mm的3种规格试板,测算其焊丝的熔敷速度,与双丝双弧埋弧横焊进行对比,其结果见表4。1.8)F取值偏大,建议往小进行修改,并按简易公式Q′P=πDGbyp进行计算,式中垫片残余密封比压yp=y+Z m pc≈ (1.5~2.0)y,Z为放大系数, 一般取值2~4。

表4 双丝埋弧与单丝埋弧横焊熔敷速度对照

(2)垫片有效密封宽度建议按实际接触宽度计算,计算简便,计算精度满足现场需要。

(3)在 《机械零件》和 《机械设计手册》中均没有收入目前大量使用的缠绕式垫片、波齿复合垫片、金属包垫片、高强石墨垫片等新型材料的螺栓相对刚度系数Cb/(Cb+Cm),建议通过试验予以增补。

(4)在简单查表法中,预紧时按螺栓工作应力等于全部许用应力的简易计算方法,在高压、高温工况下不准确,不安全,应谨慎使用。

(5)换热器检修中,通过力矩扳手可以获得相同的拧紧力矩。但在每根螺栓中是否获得了相同的预紧力与螺栓的润滑条件关系极大,其差值在一倍之内。因此,检修中应特别重视螺栓、螺母的保养修复,确保几十套、甚至上百套螺栓具有基本相同的配合和摩擦系数,拆卸和恢复安装时,螺栓螺母应保持相同的配对关系,不得任意改变。

(6)螺栓法兰联接密封一次成功的条件,除应获得合适的拧紧力矩外,还与加载的程序、工具方法、均匀性有较大关系,在螺栓的松卸和拧紧操作中,应格外重视过程控制。

[1]濮良贵.机械零件[M].北京:高等教育出版社,1982.

[2]成大先.机械设计手册[M].北京:化学工业出版社,1999.

[3]GB 150-1998,钢制压力容器[S].

[4]SESA 0301-2001,管道法兰螺栓紧固力矩[S].