刮板输送机链轮瞬态动力学响应分析

2013-10-26焦宏章杨兆建王学文王淑平

焦宏章,杨兆建,王学文,王淑平

(1.太原理工大学,机械工程学院,太原 030024;2.中国煤炭科工集团 太原研究院,太原 030006)

链轮是刮板输送机传动系统核心构件。目前所使用的链轮承载能力差、使用寿命较短,与整机其他零部件的设计水平严重不匹配,已成为制约刮板输送机向大功率、长距离输送发展的重要瓶颈[1]。通过采用新材料、改进加工工艺,一定程度上改善了链轮的使用性能[2-3]。但是,刮板输送机使用环境恶劣、载荷复杂多变,实际运行过程中,中部槽过度弯曲、意外载荷、异物卡死、电机不同步等不利因素时有发生。为了能够进一步改善链轮的设计水平,我们有必要对链轮-圆环链的接触机理进行深入探究。在此基础上,加强和改进链轮的设计,以满足刮板输送机日益重型化的发展需求[4-7]。

本文中,笔者旨在求出刮板输送机平稳运行过程中,链轮与圆环链的瞬态接触响应,为链轮的设计及分析提供参考。分析过程中,笔者应用瞬态动力学分析软件MSC.DYTRAN对此进行分析。

1 系统建模[8-9]

1.1 简化模型

本文主要分析刮板输送机平稳运行过程中,某平环与链轮的啮合过程及其链轮-圆环链之间的相互作用情况。为了提高运算效率,选取两个轮齿作为研究对象,并且忽略链轮轮齿下部应力、应变较小且对分析结果影响甚微的局部结构,建立图1所示的瞬态动力学分析模型。

图1 链轮-圆环链瞬态动力学分析模型

有限元网格全部采用六面体、8节点单元,建立的有限元模型包含57912个单元,68298个节点。

1.2 材料属性

链轮的材料为30CrMnSiNi,圆环链的材料为23CrNiMnMo54。进行瞬态动力学分析需要提供的参数主要有:弹性模量E=210GPa,泊松比μ=0.3,密度ρ=7.8×10-6kg/mm3。

1.3 边界条件

按图1所示分析模型,圆环链拉力载荷均匀施加于两侧半环断面上,圆环链与链轮、圆环链间添加接触约束;对链齿底面所有节点施加绕链轮中心O的转动角速度ω。

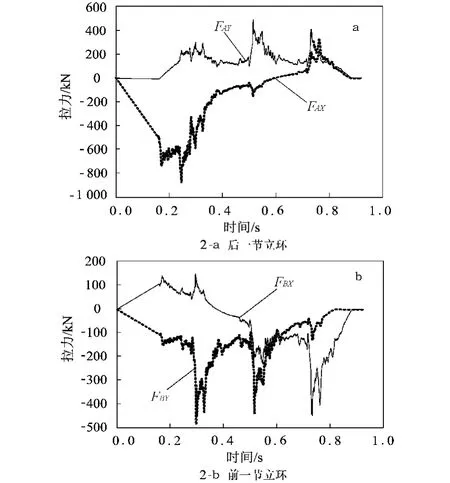

1)圆环链拉力。应用动力学分析软件MSC.ADAMS,通过对刮板输送机链轮传动系统进行刚体动力学分析,可测得图2圆环链的拉力曲线。为了防止载荷突变造成分析失真,拉力载荷曲线的前0.16s为准备阶段,使载荷从0线性增加至测量值。

图2 平稳运行过程中刮板链拉力载荷

2)链轮转速。平稳运行过程中,链轮的驱动速度为3.56rad/s。需要注意的是,为了配合0~0.16 s的拉力载荷准备阶段,设这段时间内链轮的驱动速度为0。

2 结果分析

为了监测链窝不同区域的应变、接触力等响应情况,在链窝敏感地带标记图3所示关键监测点。

图3 链轮关键监测点分布

2.1 典型姿态下链轮的应变响应

链轮的易损区域在链轮链窝部分,为了便于分析、对比,只提取链轮链窝区域的应变云图。图4显示了α=22.5°时链轮的应变响应,从中可以看出链轮在链窝表面承载不均,极小区域承担了大部分载荷。应变(应力)较大区域,只占整个链窝曲面的极小部分,且位于链窝边缘靠近立环开档,使用过程中极易发生压溃现象。

图4 链轮链窝应变响应

通过提取不同姿态时链轮的应变云图,可得表1所示链轮在7个典型姿态时的最大应变。从中可以看出:α=22.5°时,链窝最大应变为1.92×10-2,是选定7个典型姿态中的最大值;α=90°时,链窝最大应变为1.05×10-2,是选定7个典型姿态中的最小值。此外还可得出,α在0°~90°内链轮的最大应变大于90°~180°内的最大应变,即链轮在0°~90°内的受力条件比90°~180°更加恶劣。

2.2 链轮监测点应变响应

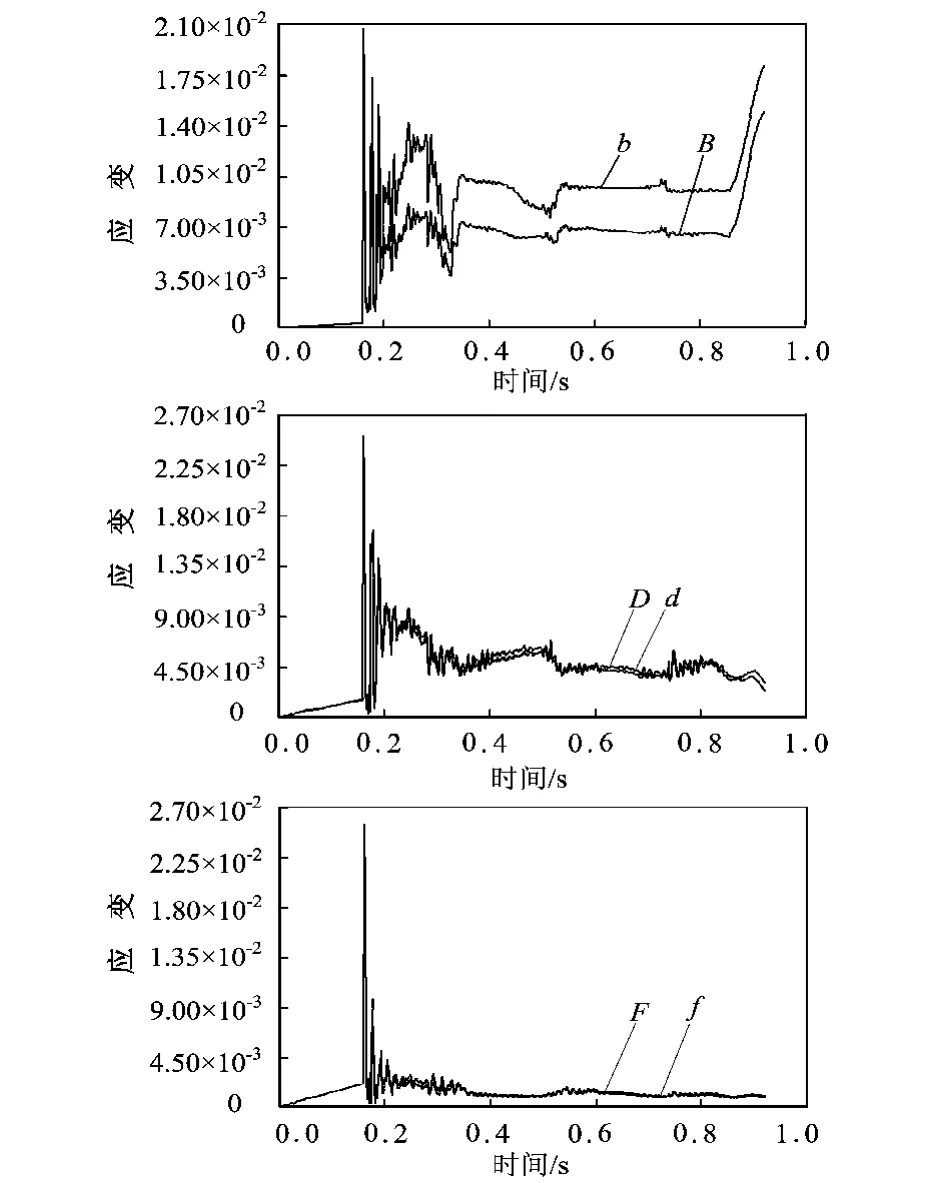

图5显示了平稳运行工况下链轮链窝监测点应变响应曲线,从图中可以得出以下结论。

1)从B/b点应变响应曲线可以看出,这两点的应变从0.9s以后突然增大;而D/d点的应变有一定程度的减小,说明链轮-圆环链接触过称中出现了明显的滑动。实际使用情况表明,两者之间的滑动会对链轮产生磨损,加剧链轮失效。

表1 链轮链窝典型姿态最大应变

2)从F/f点应变响应曲线可以看出,链轮-圆环链传动过程中,这两点的应变与B/b点相比相差10倍左右,说明圆环链并没有与链窝底平面完全接触,因此靠近链窝底平面的区域应变很小。

2.3 链轮监测点法向接触力响应

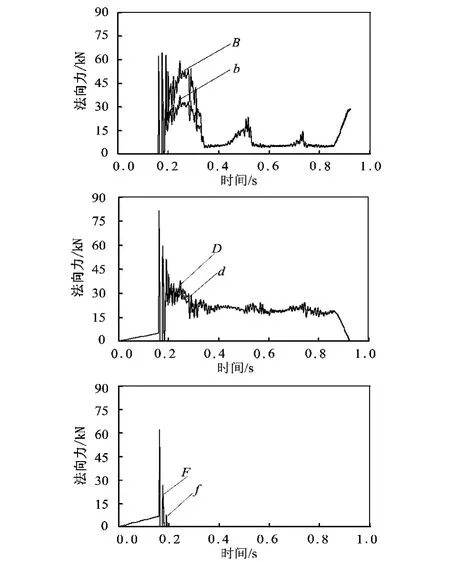

图6显示了平稳运行工况下链轮链窝监测点法向接触力响应曲线,从图中可以得出以下结论。

1)从B/b、D/d点法向接触力响应曲线,能更加直观地看出链轮-圆环链接触过程中出现了明显的滑动现象;从F/f点能看出圆环链没有与链窝底平面完全接触。

图5 链轮链窝监测点应变响应

图6 链轮链窝监测点法向力响应

2)从图6中还可以看出,整个分析过程中D/d点所在区域法向力长时间保持在较大值,是易损部位,再设计加工过程中应着重考虑增强措施。

3)试验得出的为链窝法向力的纵向分布结果,便于后期采用不同的摩擦模型分析链轮-圆环链的摩擦情况,同时为链轮的优化及改进设计提供参考。

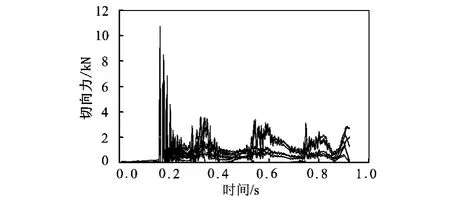

2.4 链轮监测点切向接触力响应

图7显示了平稳运行工况下链轮链窝监测点切向接触力响应曲线。从图中可以看出,切向力大小相对于法向力相差10倍左右。

图7 链轮链窝监测点切向力响应

3 结论

本文针对刮板输送机平稳运行过程中,链轮与圆环链的的接触响应进行了详细分析,得出了如下结论:

1)圆环链与链轮啮合过程中,啮合前半程(α=0°~90°)的受力情况较后半程(α=90°~180°)更加恶劣,但是当α=90°时受力情形最好。

2)链轮在整个链窝曲面承载不均,极小区域承担了大部分载荷,危险区域位于链窝边缘且靠近立环开档的地方,使用过程中极易发生压溃现象。

3)圆环链与链轮啮合过程中,圆环链与链轮之间会发生明显滑动,使用过程中容易造成链轮的磨损。

4)圆环链与链轮啮合过程中,圆环链的底面与链窝底平面有一定的间隙。

链轮使用情况表明,链轮的失效形式主要是链窝表面磨损或压溃,与分析结果吻合。通过本文分析,对链轮的改进设计提出以下建议。

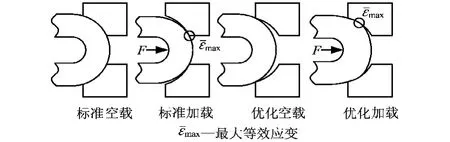

1)针对链轮使用过程中承载不均状况,建议将链轮链窝的标准圆弧曲面修改为链环承载变形后的外廓包络面,具体实施办法为:对链轮-圆环链啮合进行静力学有限元分析,然后提取变形后的链环外廓包络面作为链轮链窝曲面圆弧段部分;或者提取变形后的链环中心线,然后以其为轨迹,标准圆弧为截面,应用三维软件扫略生成链轮链窝曲面圆弧段部分。这样修改产生的积极后果是:轻载工况下,链轮与圆环链接触区域较小;但是重载工况下,由于圆环链变形导致圆环链与链轮接触面积增大(图8所示)。链轮失效是由于长时间处于重载工况,因此改进后的链轮能有效延缓链轮链窝表面的压溃。

图8 链轮优化过程示意图

2)针对链轮与圆环链滑动导致链轮链窝表面快速磨损现象,在保证链轮与圆环链之间顺利啮合的前提下,建议将链轮链窝按图9所示进行改进设计,这样能大幅度阻止链轮与圆环链之间的滑动,同时能增加链轮与圆环链的接触面积,一定程度上延缓链轮链窝表面的磨损与压溃。

图9 防滑型链轮改进过程示意图

[1]姜红民.刮板输送机链轮轴组失效分析及改进[J].矿山机械,2010,38(9):120-121.

[2]谢贤光,曾令全.G45MnVTi钢在重型及超重型刮板机链轮中的应用[J].煤矿机械,2008,29(9):146-147.

[3]刘庆华.刮板输送机驱动链轮齿形参数的仿真研究[D].辽宁:辽宁工程技术大学,2006.

[4]竺光明.常见刮板输送机断链故障分析及预防[J].煤矿机械,2007,28(10):196-197.

[5]龚晓燕,施晓俊,薛河.刮板输送机卡链状态下圆环链动力学分析[J].起重运输机械,2006(8):60-62.

[6]苏阜明.圆环链——链轮啮合特性的分析研究[J].山西煤炭,1998,18(2):18-22.

[7]石岚,高宇.矿用高强度圆环链强度特性分析[J].太原理工大学学报,2005,36(3):270-272.

[8]丁沛然,钱纯.非线性瞬态动力学分析:MSC.Dytran理论及应用[M].北京:科学出版社,2006.

[9]王学文,杨兆建,王义亮.大型电除尘器钢结构宽大梁有限元分析[J].太原理工大学学报,2004,35(2):160-163.