生物滴滤塔去除氨气的两种反应器启动方法对比

2013-10-26梁美生高改凤

梁美生,冯 珂,高改凤

(太原理工大学 环境科学与工程学院,太原 030024)

随着养殖业的蓬勃发展,养殖场造成的环境污染问题也越来越严重,因此,对养殖场臭气中主要致臭成分[1]氨气、硫化氢、三甲胺等的治理已迫在眉睫。目前,恶臭气体的去除方法主要有化学法、物理法和生物法。对于大流量、低浓度的挥发性有机废气和恶臭气体的处理,生物法由于具有净化效率高、设备结构简单、投资低、操作简便、可避免二次污染等优点,成为近十年来研究的重点。1992年,荷兰Clair Tech公司用生物滴滤塔处理高浓度的含酸臭气,得到较好的处理效果。Huub等人用生物滴滤塔同时处理硫化氢与甲苯,发现反应器在pH值为中性与酸性条件下,去除效果较好[2]。Alonso、Francis和Webster等用生物滴滤塔去除废气,研究了运行过程中出现的问题[3-5]。国内于光辉等人鉴定了生物滴滤塔中处理H2S和NH3的微生物菌株[6]。对于生物滴滤塔去除氨气,如何将高效除臭微生物快速附着在生物反应器中的填料上,是重点也是难点。目前,国内外对生物滴滤塔去除废气的填料挂膜方法主要有:间歇曝气挂膜法、快速排泥-直流通气挂膜法和直接驯化挂膜法[7,8]。这些反应器启动方法各有利弊,几乎没有人对反应器启动方法进行对比。故本实验选取养殖场恶臭气体中的主要致臭气体之一——氨气作为研究对象,比较两种反应器启动方式,选出最佳挂膜方法,从而为含氨废气和高氨氮废水的工业化处理提供理论依据。

1 实验装置及实验方法

1.1 实验装置

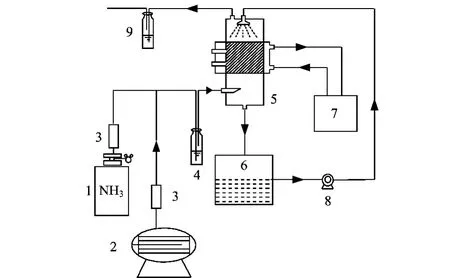

本实验采用一套自制的生物滴滤塔反应器,其外径为100mm,高为1100mm,塔内填充∅8~∅15 mm的生物陶粒、∅25mm的多面空心小球和∅25 mm的鲍尔环作为滤料。为了模拟养殖场臭气中氨气的浓度,首先将纯度为99.99%的氨气与高纯度氮气混合制成一定浓度的钢瓶气,与来自空压机的压缩空气混合后进入反应器,进行生物反应过程。为了更好地反映生物滴滤塔的不同高度处生物反应情况,塔身等距离设定上、中、下三个出口进行各种指标的分析测定。实验装置流程示意图如图1所示。

1.2 实验方法

本实验采用先污泥驯化再塔内挂膜法和快速排泥-直流通气挂膜法进行对比研究。污泥均取自太原市河西北中部污水处理厂曝气池,从水厂取回污泥后先空曝24h,消耗掉有机物,然后测得污泥初始参数,如表1所示。两种挂膜方法的实验条件:反应器温度为30℃,营养液初始pH值为7.7,营养液喷淋量60mL/min,入口反应气量0.3m3/h,进口氨气质量浓度为100mg/m3。驯泥阶段和挂膜阶段的营养液成分为:葡萄糖,NaHCO3,KH2PO4,Mg-SO4·7H2O,(NH4)2SO4,FeSO4·7H2O,NaCl。

图1 氨气生物降解流程示意图

表1 初始污泥性质

1.2.1 先驯化再挂膜的反应器启动

1)污泥驯化。将空曝后的初始污泥排出上清液,然后加入驯泥阶段的营养液,在有机玻璃箱中充分混合,加入(NH4)2SO4,使其 NH4+离子质量浓度维持在100mg/L左右,目的是使硝化菌进行初步的富集。每日更换营养液,曝气22h,停曝2h,溶解氧质量浓度约为3mg/L。同时测定混合液中NH4+-N、NO3--N、NO2--N的质量浓度及pH值、MLSS、SV等数据,从而观测污泥驯化的程度。

2)滴滤塔挂膜。将驯化好的污泥灌入生物滴滤塔内,静置48h,然后将污泥排出。接着将泥水混合液以60mL/min不断喷淋进反应器,通入0.3m3/h的空气,气液逆向流动。再过24h后,改为只滴入挂膜阶段的营养液,并通入氨气和空气的混合气体,保证进口氨气质量浓度稳定在100mg/m3。每天测定进口氨气质量浓度,上、中、下三个出口的氨气去除率,营养液中氨氮、硝酸盐氮及亚硝酸盐氮的含量。

1.2.2 快速排泥-直流通气反应器启动

污泥的初始性质同上。从污水厂取回污泥先空曝24h,然后排出上清液,加入挂膜阶段的营养液后充分混合,将活性污泥注入生物滴滤塔中,静置24h,使污泥与填料充分接触,起到接种的作用,然后全部排掉。与营养液混合的污泥以60mL/min滴入塔中,并通入氨气和空气的混合气体。一天后改为只滴入挂膜营养液,同时每天测定进口氨气质量浓度,上、中、下三个出口的氨气去除率,营养液中氨氮、硝酸盐氮及亚硝酸盐氮的含量。

1.3 分析方法和分析指标

1.3.1 分析方法

1.3.2 分析指标

1.3.2.1 氨气去除率

氨气去除率可以表示为进出口氨气质量浓度的差值与进口氨气质量浓度的比值乘以100%,即

式中:ρI、ρO分别为氨气进口、出口质量浓度,mg/m3;y1为氨气去除率,%。

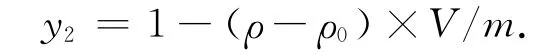

1.3.2.2 氨氮的转化率

氨气的去除机理[9]是将氨气先溶于水中,然后被微生物利用转化为硝酸盐和亚硝酸盐。由于氨气极易溶于水,近似认为进入反应器的氨气要么被微生物降解为它物,要么还以氨氮形式在营养液中存在,所以氨氮的转化率可以表明生物降解程度、氨气溶解的情况及二者的关系。氨氮转化率的计算式如下:

式中,ρ、ρ0分别为某一时刻和空白营养液中氨氮质量浓度,mg/L;V为营养液的体积,L;m为这一段时间通入氨气的总量,mg;y2为氨氮的转化率,%。

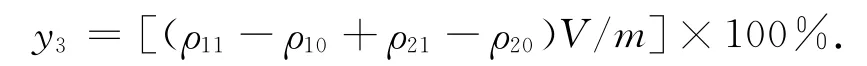

1.3.2.3 总氮转化率

被硝化菌所降解的那部分氨氮,转化为硝酸盐和亚硝酸盐,两者之和称为总氮,所以总氮转化率可以反映硝化菌降解的能力,它的计算如下:

式中,ρ11、ρ10分别为某一时刻和空白营养液中硝酸盐氮的质量浓度,mg/L;ρ21、ρ20为某一时刻和空白营养液中亚硝酸盐氮的浓度,mg/L;V 为营养液的体积,L;m为这一段时间通入氨气中氮的质量,mg;y3为总氮的转化率,%。

2 实验结果及讨论

2.1 第一种挂膜方法

2.1.1 污泥驯化过程

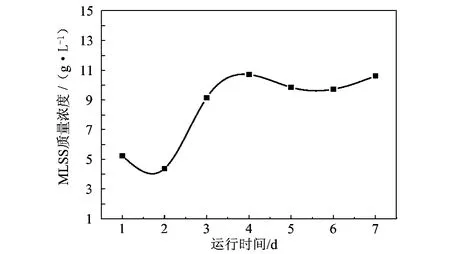

经过一个礼拜的污泥驯化后MLSS达到10.62 g/L,氨氮的去除率达到96%,硝酸盐的转化率达到约70%,可以说明污泥驯化成功。MLSS质量浓度、氨氮的去除率随时间的变化如图2和图3所示。

图2 污泥驯化过程中MLSS质量浓度随时间的变化

图3 污泥驯化过程中氨氮转化率随时间的变化

从图2可以看出,污泥质量浓度呈现先下降后上升的趋势。这是因为,活性污泥里有大量不同菌种[10],根据文献资料[11]可知,能降解氨氮的硝化菌以自养菌为主,营养液中有机碳含量较少,异养菌死亡速率大于自养菌增加速率,故污泥浓度开始会下降;而后适应环境的菌种大量繁殖,随后污泥质量浓度大幅提高,这说明所需硝化菌得到初步纯化并大量富集。图3中氨氮的转化率同样也随污泥含量变化而变化,随后大幅提高,氨氮去除率最终达到96%,此时认为硝化菌得到初步纯化、富集,驯化成功。

2.1.2 滴滤塔挂膜阶段

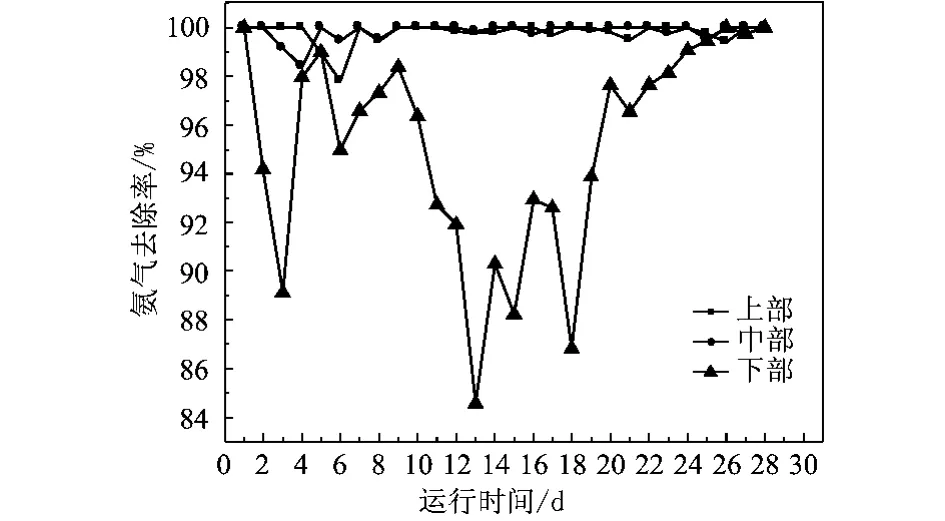

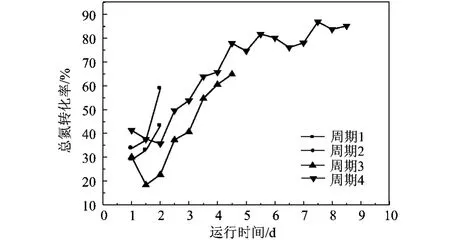

挂膜阶段经过4个周期15d的培养,塔内有淡黄色的生物膜,上、中、下三个出口的氨气去除率均稳定在99%以上,总氮转化率达到85%,挂膜成功。氨气去除率、总氮转化率随时间的变化如图4和图5所示。

图4中,氨气的去除率最终都达到近100%。上、中、下三个出口中,上部跟中部的去除比较彻底稳定,下部变化比较大,可能是因为下部是气体刚刚进入反应器,途经的路程较短,营养液较少,所以变化较大。由图5可见,由于开始不能确定1个周期的合适时间,所以4个周期的时间长短不一致,但是不同周期总氮转化率的趋势均呈上升趋势,最后一个周期效果达到最好,同时也确定了1个周期的时间为4d较合适。这个挂膜方法是一步一步进行硝化菌的纯化的,先驯化会使不需要的菌群被淘汰,再进入塔内进行进一步的纯化,比较有专一性,生物滴滤塔不容易堵,但是整个阶段持续时间较长,大约25d才能达到较好的效果。

图4 在挂膜阶段氨气去除率随时间的变化

图5 在挂膜阶段总氮转化率随时间的变化

2.2 第二种挂膜方法

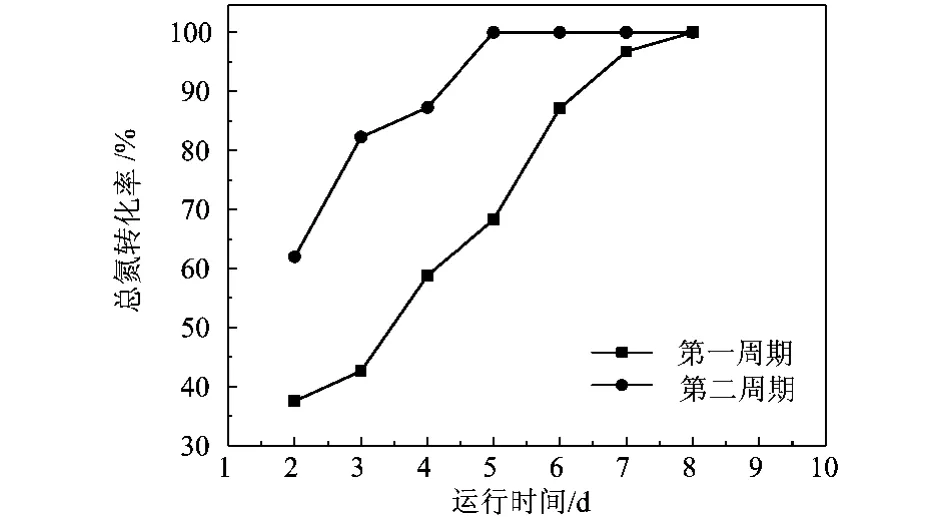

经过2个周期8d的时间,淡黄色的生物膜包裹住填料,氨气去除率稳定在100%,总氮转化率达到100%,说明此方法周期短,挂膜效果好,反应器已成功启动。直接挂膜过程中氨气去除率及总氮转化率随时间的变化如图6和图7所示。

图6 直接挂膜过程中氨气去除率随时间变化

图6中,氨气去除率整体呈现先增长后稳定的趋势,最终稳定在99.8%左右,上、中、下三个部分没有明显的规律,说明挂膜较均匀。图7中,经过2个周期总氮转化率长时间稳定在近100%,说明硝化菌代谢十分活跃,挂膜效果很好。

图7 直接挂膜过程中总氮转化率随时间的变化

2.3 两种反应器启动方法比较

2.3.1 反应器启动时间

第一种方法,从驯化开始,然后挂膜,最后氨气去除率稳定在99%以上,氨氮转化率达到100%,总氮转化率达到85%,一共用了25d;第二种方法,直接通气挂膜启动,最终氨气去除率达99%以上,氨氮转化率100%,总氮转化率达到100%,一共用了8d.所以第二种方法占有很大的优势,挂膜周期短,效果好且稳定。

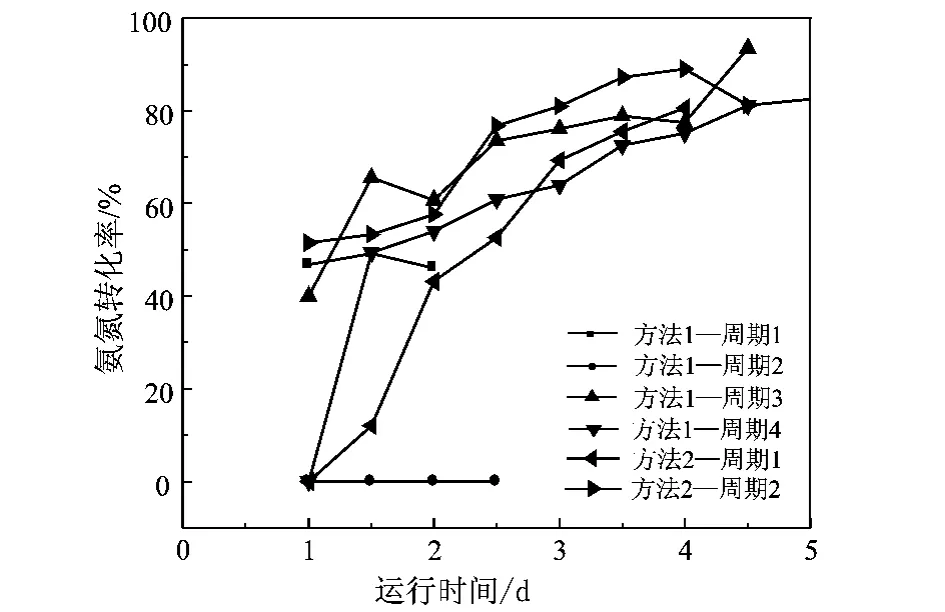

2.3.2 总氮和氨氮转化率

图8和图9为两种方法在挂膜时期总氮的转化率和氨氮转化率随时间变化的比较。由图8可以明显看出,第一种方法经过4个周期总氮转化率达到80%,第二种方法经过2个周期就达到100%。由图9可以看出,方法一历经4个周期,氨氮转化率最终稳定在80%左右,方法二历经2个周期氨氮转化率稳定在90%左右。故从总氮转化率和氨氮转化率来看,第二种挂膜方法周期短、效果好。

图8 两种方法在挂膜时期总氮的转化率随时间变化的比较

图9 两种方法在挂膜时期氨氮转化率随时间变化的比较

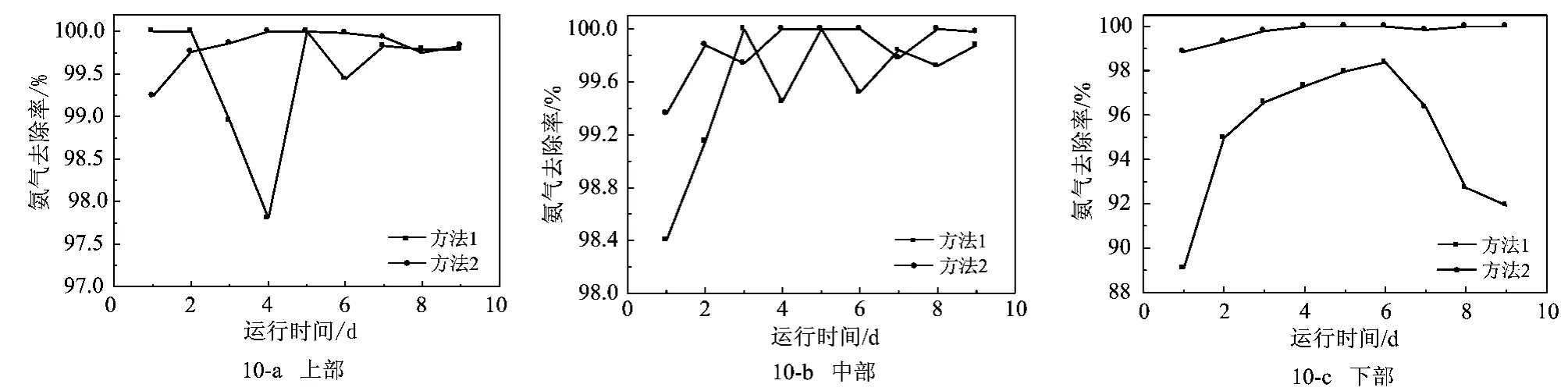

2.3.3 氨气去除率

图10为反应器不同出口处两种反应器挂膜过程中氨气去除率随时间的变化。

由图10可以发现,从上、中、下三个部位氨气去除率来看,无论哪个出口第二种方法的氨气去除率均好于第一种方法的氨气去除率。

图10 两种方法挂膜时期氨气去除率随时间变化的比较

3 结论

本实验对生物法去除氨气过程中两种反应器启动方法进行对比,结论如下:

1)从启动时间上看,先驯化后挂膜法挂膜成功时,用时17d,快速排泥-直流通气法用时8d,第二种方法用时较少。

2)从总氮转化率和氨氮转化率角度来看,第二种挂膜方法优于第一种方法。

3)从氨气去除率来看,在反应器不同部位处,氨气去除率均是第二种方法比第一种方法高。

[1]王岩,霍晓琼,杨志丹,等.畜禽粪便堆肥化过程中的生物除臭及展望[J].河南农业大学学报,2002,36(4):374-379.

[2]Huub H J Cox,Marc A Deshusses.Co-treatment of H2S and toluene in a bio-trickling filter[J].Chemical Engineering Journal,2002,87(1):101.

[3]Alonso C,Suidan M T,Sorial G A,et al.Gas treatment in trickle-bed bio-filters:biomass,how much is enough[J].Bio-technology and Bioengineering,1997,54(6):583-594.

[4]Francis L S,George A S,Makraju S T,et al.Development of two bio-mass control strategies for extended,stable operation of highly efficient bio-filters with high toluene loadings[J].Environmenta1Science & Technology,1996,30(5):1744-1751.

[5]Webster Todd S,Togna A Paul,William J Guarini.Application of a biological trickling filter reactor to treat volatile organic compound emissions from a spray paint booth operation[J].Metal Finishing,1999,97(9):20-26.

[6]余光辉,徐晓军,何晶晶.复合生物滤池处理 H2S和 NH3的挂膜研究和工艺[J].环境工程学报,2007,1(1):30-33.

[7]张娇,徐晓军,宋任达,等.生物滴滤池去除氨气的挂膜实验研究[J].北方环境,2005,30(1):19-21.

[8]王晓燕,张承中,邢怡,等.错流式生物滴滤塔净化含硫化氢废气的研究[J].应用化学,2007,36(4):364-366.

[9]徐桂芹,王海燕,张杰,等.含氨恶臭的生物作用能效及机理分析[J].哈尔滨工业大学学报,2009,41(4):51-54.

[10]Kazuhiro Shinabe,Satosi Oketani,Takashi Ochi,et al.Characteristics of hydrogen sulfide removal in a carrier-packed biological deodorization system[J].Biochemical Engineering Journal,2000,5(3):209-217.

[11]Smer Chasaya C,Van Langenhove H,et al.The effect of inoculation and the type of carrier material used on the biofilter of methyl sulfides[J].Appl Microbial Biotechnology,1996,45(3):293-299.

[12]Joanna E Burgess,Simon A Parsons,Richard M Stuetz.Developments in odor control and waste gas treatment biotechnology[J].Biotechnology Advances,2001,19(8):35-63.