350 t转子超速动平衡试验站装备的设计制造

2013-10-26王双

王 双

(中国联合工程公司,浙江310022)

350t转子超速动平衡试验站装备的设计制造

王 双

(中国联合工程公司,浙江310022)

350 t转子超速动平衡试验站用于大型汽轮机发电设备和大型核能发电设备上转子的超速动平衡试验。本文对上海电气350 t转子超速动平衡试验站在建设过程中的设计、制造、安装、调试环节进行了介绍。

动平衡试验站;设计;制造;安装;调试

上海电气350 t超速动平衡试验站既可作汽轮机转子的动平衡试验和超速试验,也可同时兼容180万千瓦级发电机转子的动平衡及超速试验。试验转子质量350 t,直径7 m,长度20 m,各项技术指标居国内第一,世界领先。

本文介绍了350 t转子超速动平衡试验站在设计、制造、安装、调试过程中存在的问题及改善措施。

1 系统的设计

设计按功能分为拖动系统、润滑系统、不平衡量检测系统、真空系统、附助系统等。

1.1 拖动系统

一台10 kV、15 000 kW、1 500 r/min同步变频电机为系统提供动力。系统通过齿轮变速箱、中间轴、无伸缩万向联轴节和试验转子相联接,从而带动转子高速转动。电源为一台公用的20 000 kW变频机组。变速箱、中间轴为法国法兰德产品。变速箱功率15 000 kW,升速比分1.5和3两档。中间轴伸出端和壳体间装有压缩空气润滑的动密封装置,动密封漏气率小于40 Pa.L/s。

1.2 润滑系统

大气润滑油系统专门为拖动系统供油。油站由三台额定压力1 MPa、流量900 L/min的螺杆泵,一个18 m3的方型储油箱,一个6 m3的方型高位备用油箱组成;顶轴油站为两台额定压力32 MPa、流量40 L/min的柱塞泵。

真空油润滑系统专门为试验转子轴承提供润滑油。油站由四台额定压力1 MPa、流量1 800 L/min的螺杆泵,一个50 m3的圆柱形储油箱,一个16 m3的圆柱形高位备用油箱组成;顶轴油站为三台额定压力32 MPa、流量40 L/min的柱塞泵。

每个油站正常工作时均有一台泵作为备用泵。每个润滑油站的每台油泵出口均装有相应的过滤器和润滑油冷却器。每个油箱均装有润滑油加热器。过滤器过滤精度20 μm。

1.3 不平衡量检测系统

主要由摆架、位移传感器及电子测量仪等组成。摆架为整体结构设计的DH13型,水平方向固有频率80.7 Hz/4 842 (r/min),垂直方向固有频率80.7 Hz/5 148 (r/min),水平刚度7 000 N/μm,垂直刚度20 000 N/μm,径向刚度2 700 N/μm;位移传感器T27;电子测量仪VC4000,检测精度E0.5 μm。

全套设备为德国申克产品。

1.4 真空系统

主要由真空舱和真空机组等两大部分组成。

真空舱是一个直径10 m、长度24 m的桶状钢结构件。大门和桶体之间装有高强度耐油唇形橡胶密封圈,设计漏气率要求不大于3 200 mPa.L/s。真空状态下,作用在密封大门上的作用力接近8 MN。

真空机组构成为12套主真空泵组和1套润滑油除气用真空泵组。每套主真空泵组均由一台WAU2001罗茨泵、一台SV750B单级油封式旋片泵串联组成。除气泵组由一台WAU1001罗茨泵和一台SV630B旋片泵串联组成。13台机组同时工作时,真空舱最低真空度50 Pa。抽气达到设计要求的133 Pa时,耗时不大于54 min。真空抽空管路上装有两个DN160电磁气动排空阀,排空时间15 min。

真空泵组及排空阀为莱宝天津工厂生产。

1.5 辅助系统

主要由润滑油冷却泵组、转子运送平车及其他辅助设备等组成。冷却泵组的冷却水压0.2 MPa,最大流量400 m3/h。运送平车为德国申克生产,最大承载能力440 t,速度(0~10)m/min可调,摆架升降不同步误差小于0.2 mm。

2 非标设备的制作

真空舱是试验站设备中唯一的超大超重钢构件。舱体筒体直径10 m、长24 m。舱体后端为带夹层的固定封头,前端为带夹层的可移动大门。整体自重约800 t。

真空舱筒体制作时将筒节分成五段进行加工。第一段:后墙板筒节段,第二、三、四段:中间筒节段,第五段:法兰筒节段。后墙板筒节段墙板夹层中的钢骨架在组装完后再焊装。除法兰筒节段外,对其他筒节段均加装用20号槽钢制作的米字形工艺支撑。

将法兰筒节段和密封大门先分成上下两段制作,销合在一起后,再整体加工直径10 m的环形密封面,平面度要求1 mm以内。机加工过程分粗加工、精加工两道工序完成。在粗加工前后阶段,工件做时效处理。

3 关键设备的安装

3.1 真空舱的安装

将分段制作好的真空舱筒节搬运到安装现场,按照墙板筒节段、中间筒节段1、中间筒节段2、中间筒节3的次序,使用450 t的汽车吊依次吊装到事先装好的筒体支架上,然后完成调整、对位、焊接,最后吊装、焊接法兰筒节段。

密封大门在筒体周围的钢筋水泥浇注完成后安装。先用吊机把下半部分吊装在大门移动机构上,再把上半部分吊装到位。销合后,焊接结合面。焊完后修平密封面焊缝。

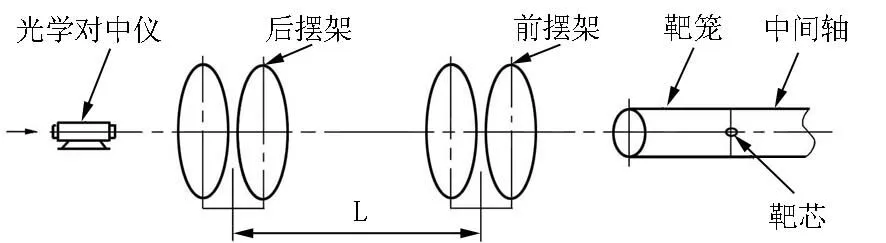

3.2 摆架中心和中间轴中心的对中

摆架的中心是由前后摆架在舱体内L槽铁上的摆放位置来决定的。对中就是要求在中间轴安装过程中,中间轴的中心要和摆架的中心在一条直线上。对中操作步骤如下:

(1)把前摆架放在接近实际工作的位置,后摆架放在L槽铁全长2/3处。调整摆架两侧面相对L槽铁侧立面的距离相等。配作一侧斜铁下端的垫板,以使斜铁全部压下时,摆架侧面和L槽铁侧面密合(工作时,这个侧面的斜铁始终全部压到底,以确保每次摆架就位时,摆架中心理论上始终处在最初的安装线上);

(2)在中间轴头上安装一个专用的靶笼;

(3)在每个摆架轴承孔间架设两个中心透光的大三角架,在靶笼的前端孔上装一个透光的小三角架,在靶笼的后端孔上装一个光学靶芯;

(4)利用光学对中仪,通过调整中间轴的位置,使得靶笼上的靶点和五个支架上的十字光丝处在一条直线上。

其中,靶芯和大小透光三角架是光学对中仪自带附件,靶笼自制。对中过程见图1。

图1 光学对中仪对中Figure 1 Centering by optical centering instrument

4 调试过程

(1)油路的冲洗。摆架润滑油管路长,弯路多。若按常规方法冲洗,耗时较长。改进的作法是在摆架进油口加装一套过滤器。不仅冲洗时间大大缩短,而且可以确保进入摆架的润滑油保持清洁度。

(2)拖动电机的顶轴油站的设计为一台泵同时向两个轴承供油。第一次使用时出现了轴承一端抬起,而另一端抬不起来的现象。处理的办法是把两端轴承盖紧定螺钉松开,反复顶几次后,情况有所改善。再给轴承进油端分别加装一段节流管,问题得到彻底解决。

(3)摆架顶轴油站的设计为两台泵分别向两个轴承单独供油。在平衡发电机长转子时,有时会出现轴承一端顶不起的现象。解决的方法是松开摆架上轴承盖,反复顶几次就可以恢复正常供油。

(4)天津莱宝提供的抽真空机组在重复第二次抽真空时,部分机组会出现过热停机,在气温高时几乎无法运行。通过加装强力通风装置,问题得到彻底解决。

(5)取掉摆架润滑油主管路上的减压阀,润滑油的压力改为由上油箱进油管阀门来控制。改进后,阀门开度增大,流进上油箱的油量加大,摆架的进油压力就降低;阀门开度减小,流进上油箱的油量减少,摆架的进油压力就升高。

(6)进入摆架的油压不能高于备用油箱高差所产生的压力。如果油压偏高,应更换使用专用轴瓦,即在轴瓦内表面的中间开一个尺寸合适的环槽。槽子宽度越大,降压效果越明显。

(7)真空润滑油系统中的备用油箱进油管上的阀门应采用截止阀或闸阀。这样有利于方便、平滑的调节供油压力及相应的供油量。在动平衡时,每更换一种规格的平衡转子,就必须重新调整一次这个阀门的开度。

(8)真空油站所需工作油泵的台数依据摆架轴承所需的油量确定。应保证泵组的输出总油量大于摆架轴承所需的油量。多余的油会通过备用油箱回流到泵的入口油箱。

编辑 杜 敏

Design and Manufacture of 350 t Rotor Overspeed Dynamic Balancing Test Station Devices

WangShuang

350 t rotor overspeed dynamic balancing test station is used for rotors overspeed dynamic balancing test for both heavy duty steam turbine power equipments and nuclear power devices. The paper has illustrated design, manufacture, installment and commissioning in the process of setting up of 350 t rotor overspeed dynamic balancing test station established by Shanghai Electric.

dynamic balancing test station; design; manufacture; assembly; commissioning

TK263.6+1

B

2013—03—12

王双(1957—),男,主要从事电站相关的重装备设计制造工作。

根据工作状况分为大气润滑油系统和真空润滑油系统。