45钢齿轮开裂原因分析

2013-10-26周维兴

周维兴

(无锡宝露重工有限公司,江苏214000)

45钢齿轮开裂原因分析

周维兴

(无锡宝露重工有限公司,江苏214000)

通过宏观形貌观察、低倍组织、金相检验等,分析得出45钢齿轮开裂的原因是材料组织缺陷和加热工艺不合理。

45钢齿轮;开裂;金相分析

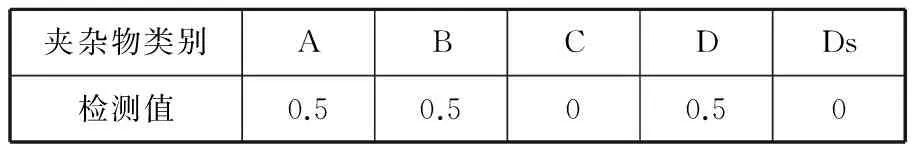

某公司生产的45钢齿轮出现开裂。齿轮大致规格为∅130 mm×30 mm,加工过程为:从圆钢棒上切锯坯料,经调质处理后进行机加工和滚齿,然后进行高频表面淬火(水冷,具体温度未明)和中低温回火。约有5%的齿轮在水冷淬火时出现开裂。开裂情况如图1所示。对齿轮开裂原因进行了分析。

1 化学成分分析

从齿轮上取样进行化学成分检测,用Spectro MAXx型直读光谱仪分析化学成分,检测结果见表1。

从分析结果可见,试样成分符合GB/T699中45钢各种元素的范围要求。

2 金相和硬度检验

2.1 夹杂物检验

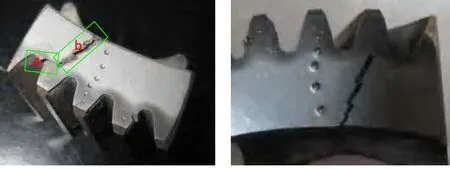

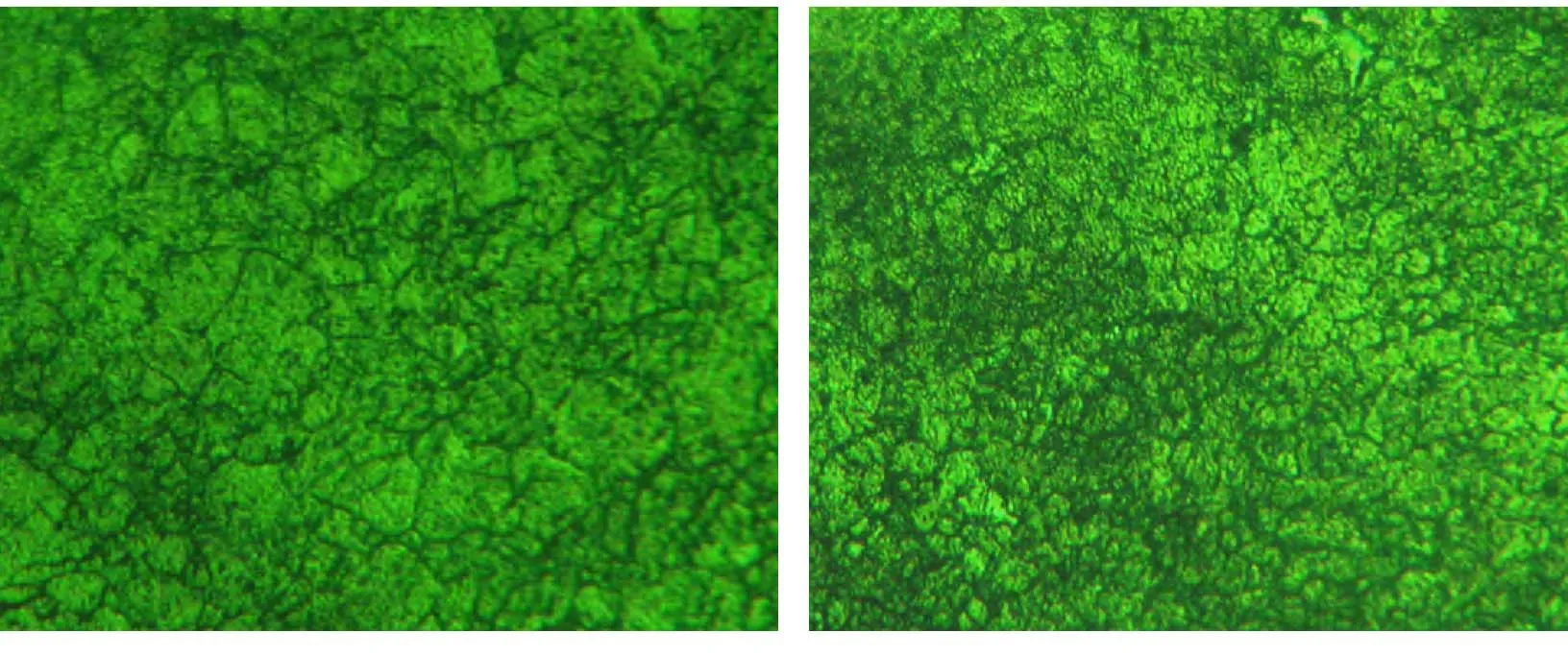

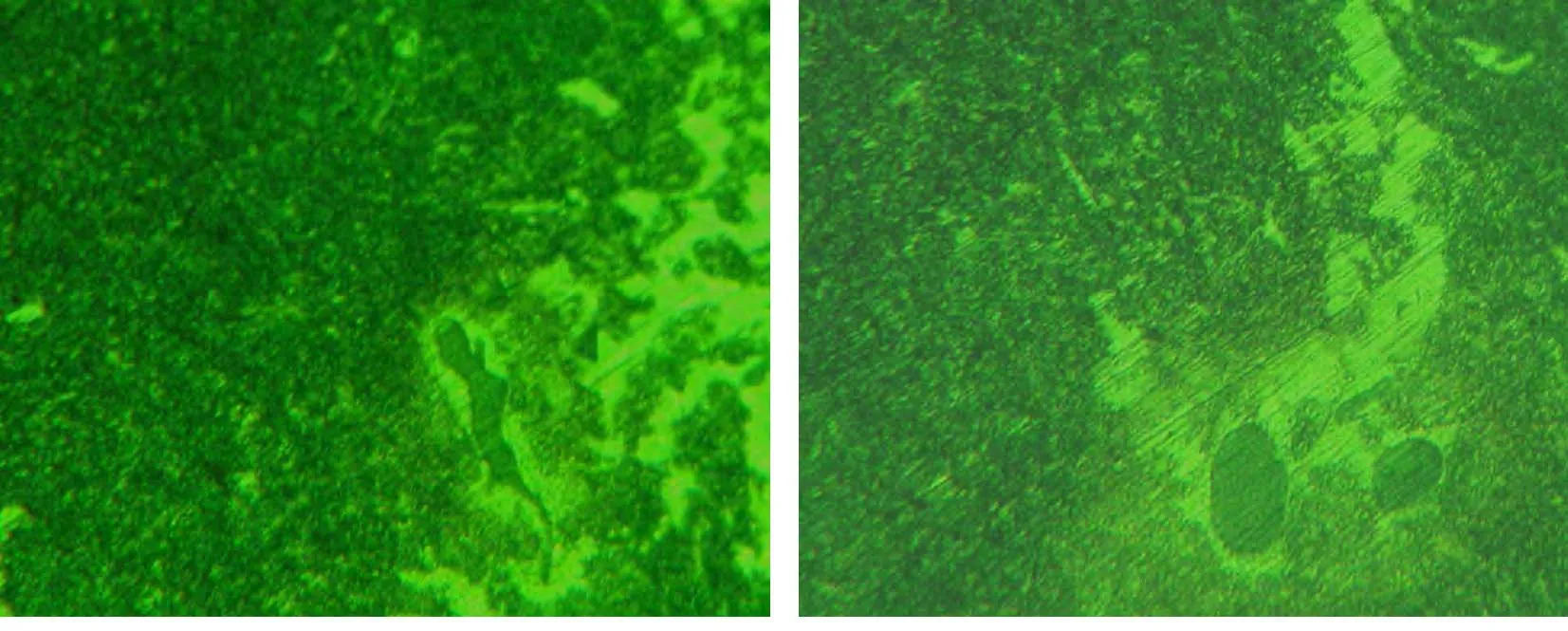

在齿轮开裂处取试样,经磨制、抛光后按GB/T10561—2005进行非金属夹杂物级别评定,结果见表2。夹杂物在试样中的分布如图2所示。

图1 齿轮开裂宏观形貌Figure 1 Macro appearance of cracked gear

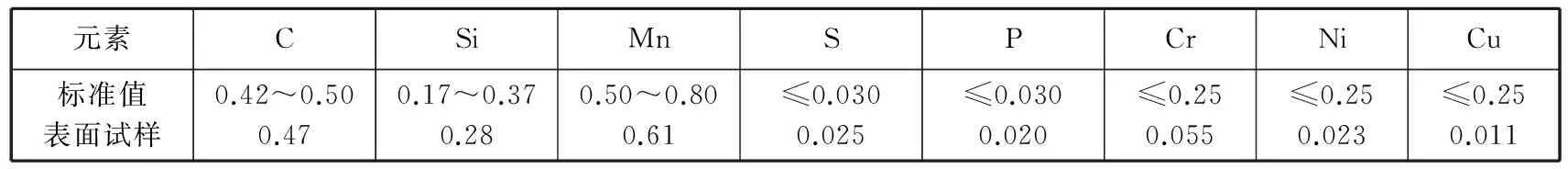

表1 试样化学成分分析(质量分数,%)Table 1 Chemical composition analysis of test specimen (mass fraction, %)

表2 非金属夹杂物检测结果Table 2 Check result of nonmetallic inclusion

图2 试样抛光后的夹杂物分布情况(100×)Figure 2 Inclusion distribution of polished specimen

2.2 组织和硬度检验

将开裂试样用4%硝酸酒精腐蚀(3~5)s,其低倍形貌如图3所示。 腐蚀面分为较暗(齿部及近表面)和稍亮的两部分。其中暗色部分为表面高频淬火并回火的区域,用HR-150A型洛氏硬度计检测其硬度,结果为55~57HRC;稍亮部分为原调质过的基体,硬度为23~26HRC。

从观察面可见,裂纹分为如图3中所示的a、b两段。a段是从齿根部开始并大致沿淬硬层与基体的交界延伸,b段是大致与径向成一较小角度延伸。

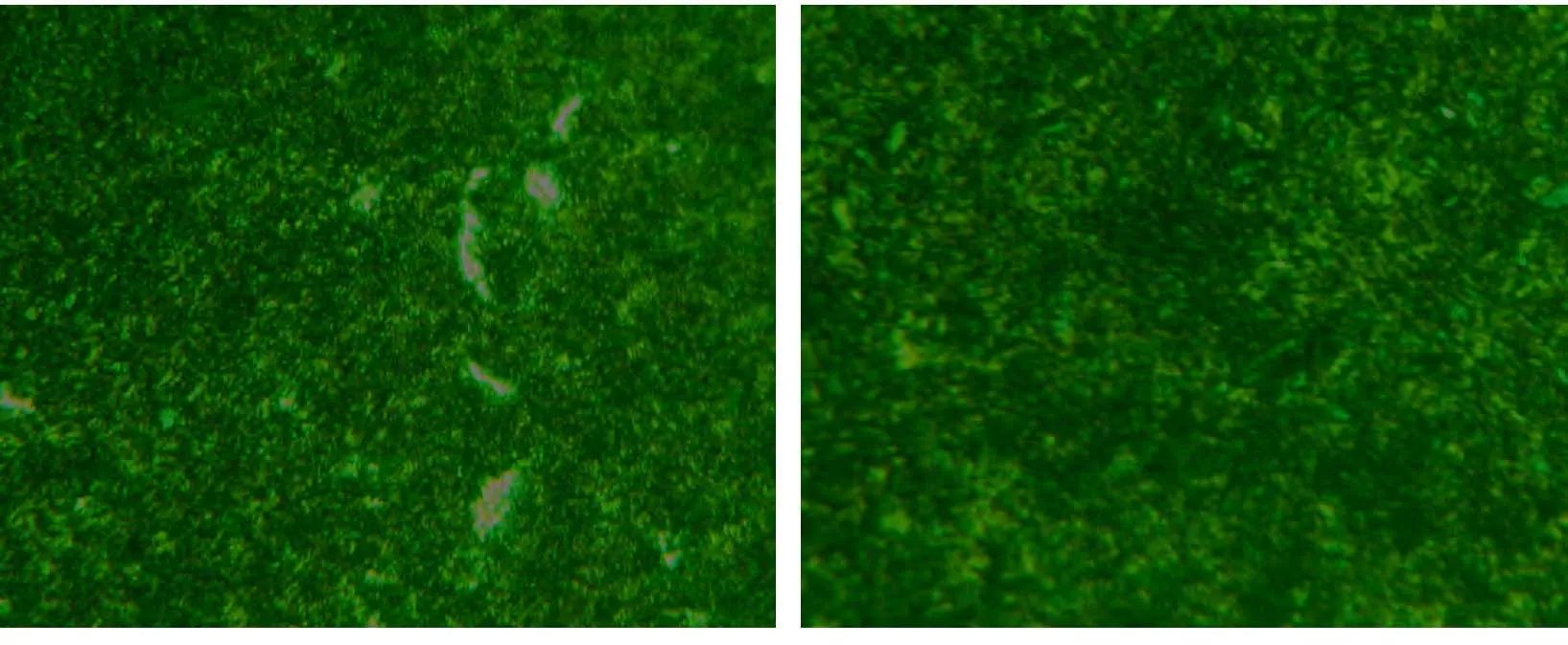

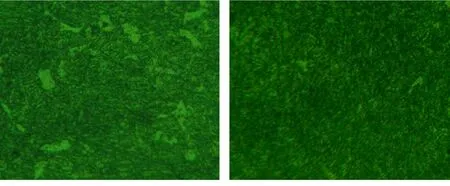

用光学金相显微镜观察明暗两个区域。暗色的表面高频淬火区组织如图4所示,主要为马氏体或马氏体+部分铁素体。图4(a)取自齿的一侧齿面的近齿面区域,图4(b)取自同一个齿的另一侧齿面的近齿面区。同一齿的相对齿面的金相组织存在差别的现象在其他多个齿也存在,这说明在表面高频淬火时存在加热不均匀,使同一个齿的两个齿面之间形成温度差。该温度差造成的组织不均匀性会导致其力学性能不一致,而对使用和后续加工性能造成不良影响。

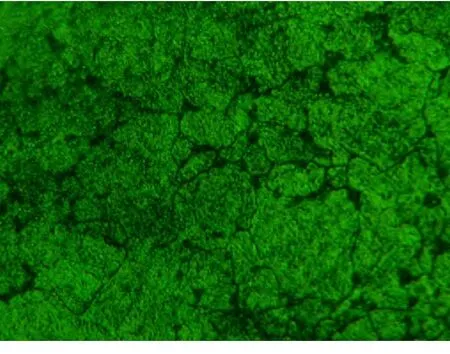

对开裂试样用过饱和苦味酸腐蚀+数滴洗洁精水溶液进行热蚀,腐蚀温度约75℃,腐蚀时间约25 s。表面淬火区的奥氏体晶粒形貌如图5所示,大致为8~8.5级,属于较细小的晶粒。

图3 试样腐蚀后低倍形貌Figure 3 Macro appearance of rusty specimen

(a) (b)图4 表淬区域的组织形貌(400×)Figure 4 Structural appearance of surface quenching location

(a) (b)图5 表淬区域奥氏体晶粒(400×)Figure 5 Austenite grain of surface quenching location

(a) (b)图6 基体组织形貌(400×)Figure 6 Structural appearance of matrix

图7 调质基体区域的奥氏体晶粒(400×)Figure 7 Austenite grain of quenched and tempered matrix location

将调质的基体部分用4%硝酸酒精腐蚀(3~5)s,组织形貌如图6所示,组织分别为稍保持马氏体形态的回火索氏体或回火索氏体+铁素体。齿轮的一个横截面铁素体量较多,约3%~5%,如图6(a)所示;而相对的横截面仅有1%左右或不存在铁素体。齿轮相对两个面存在的组织差别可能是由于滚齿前的调质处理加热不均匀或保温时间不够长或温度稍低所致。两个面上组织的不均匀性会在一定程度上影响齿轮的使用性能和后续的高频表面淬火。

苦味酸腐蚀基体部分后的奥氏体晶粒如图7所示,大致为7级。

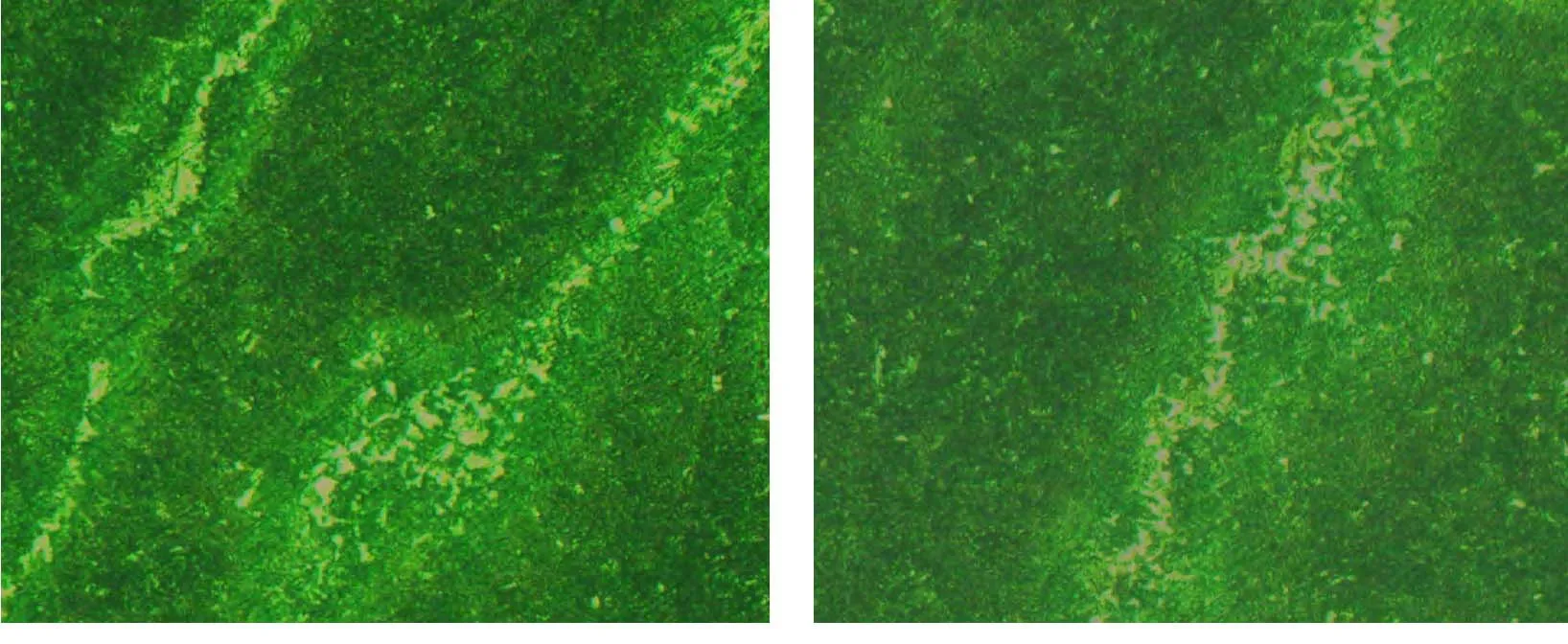

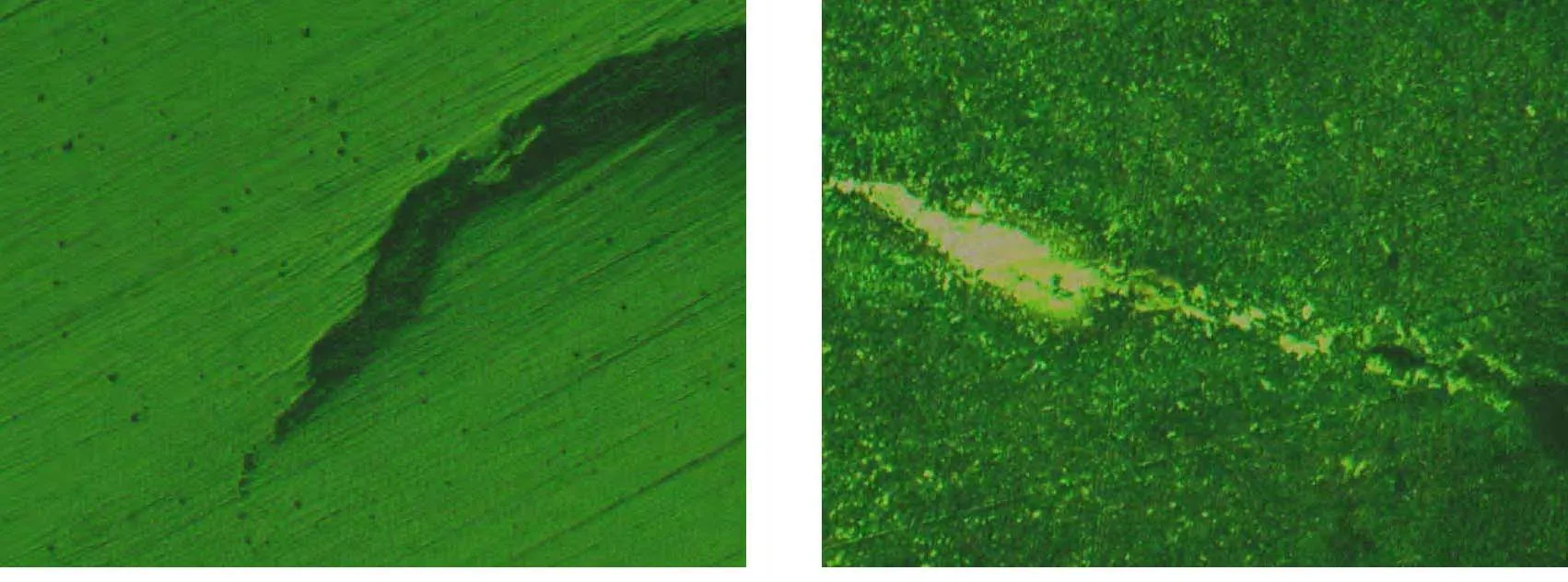

继续观察,还发现试面上多处存在如图8所示的较严重带状组织(滚齿前的淬火未能消除),并且在部分区域伴生较轻微的硫化物(级别约0.5级)等非金属夹杂,如图9所示。该带状组织大致与齿轮横截面上的裂纹方向平行。这些带状组织会极大降低材料垂直于带状方向上的力学性能。

3 裂纹原因分析

从图3可知,齿轮横截面上的裂纹主要分布在两个区域。一种是齿根部开始大致沿表面淬硬区与基体部分的分界线方向延伸,整体形状比较刚直。该段裂纹应该是由于高频淬火将轮齿及表面区域组织淬成马氏体,造成其体积膨胀,使齿根及亚表面区域受到张应力并在齿根部分形成应力集中。而加热过快、温度过高、水温过低、存在未溶解铁素体等因素更造成局部区域的张应力大于材料的局部抗拉强度,最终在该区域萌生裂纹并延伸。

(a) (b)图8 带状铁素体(100×)Figure 8 Strip ferrite

(a) (b)图9 带状及伴生夹杂物(400×)Figure 9 Strip and associated inclusion

图10 裂纹末端腐蚀前的形貌(100×) 图11 裂纹末端腐蚀后的带状组织(100×) Figure 10 Crack end appearance before corrosion Figure 11 Strip structure of crack end after corrosion

另一种裂纹出现在基体部分,裂纹的形状呈现出多个波折,与齿部区域淬火裂纹的整体刚直特征不同。裂纹的末端形态如图10所示,裂纹形状曲折、短粗,最末端不尖锐;在腐蚀后发现残留的带状组织,如图11所示。该段裂纹主要是由于材料存在较严重的带状组织,造成该区域的力学性能极大降低(滚齿前的调质处理可能已生成沿带状方向的隐蔽微小裂纹);当高频淬火表面马氏体化造成体积膨胀时,基体部分受到张应力(大致沿齿轮面的切向),而材料中的带状组织(存在的微小隐蔽裂纹)却会造成该方向上(与张应力大致平行的方向)抗拉强度的极大降低。当实际应力大于该薄弱区域的承受能力时,便发生了沿带状组织的开裂。

4 结论

通过对45钢齿轮开裂部位进行检验分析,得出造成齿轮开裂的主要原因是材料组织缺陷和加热工艺不合理。

编辑 杜 敏

Analysis of Fraction Cause for 45 Steel Gear

ZhouWeixing

By adopting means of macro appearance observation, macro structure and metallurgical test, fraction cause of 45 steel gear has been analyzed, which was structural defect of material and unreasonable heating process.

45 steel gear; fraction; metallurgical analysis

TG115

B

2013—05—23