控制20CrMnTiH齿轮钢顶锻表面裂纹的措施

2013-10-26杨彬

杨 彬

(乌鲁木齐新疆八一钢铁股份有限公司轧钢厂棒材分厂,新疆830022)

控制20CrMnTiH齿轮钢顶锻表面裂纹的措施

杨 彬

(乌鲁木齐新疆八一钢铁股份有限公司轧钢厂棒材分厂,新疆830022)

分析了20CrMnTiH齿轮钢顶锻表面裂纹缺陷产生的原因,结合开裂成因给出了相应的改进措施。

20CrMnTiH齿轮钢;裂纹;改进措施

20CrMnTiH钢是目前国内用于制造各种工程机械、汽车、农用车、摩托车等传动齿轮、齿轮轴材料中使用量最大的一个钢种。

20CrMnTiH齿轮钢在顶锻时较易出现裂纹,对裂纹进行显微分析发现:裂纹处基体组织为不平衡的铁素体和珠光体,裂纹边缘为1.5 mm的脱碳层,裂纹处光滑,无裂纹延伸。分析其成因:一是连铸坯中存在的表层(表面)缺陷在轧钢过程中未能消除,从而暴露在钢材上或热顶锻试样上;二是轧制过程中过烧、折叠、划伤等缺陷造成了开裂。应根据不同的情况采取相应的改进措施。

1 造成顶锻裂纹的缺陷类型

1.1 皮下气泡、表面气孔等缺陷

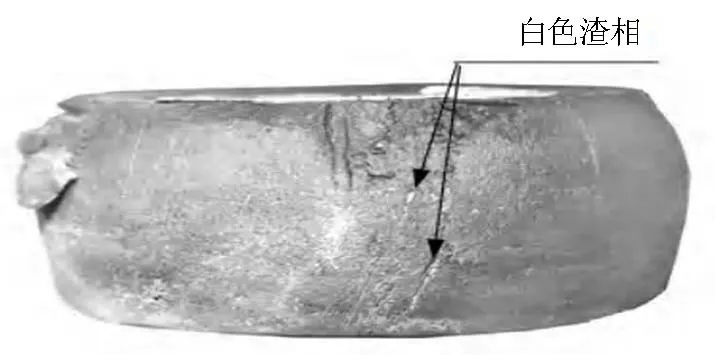

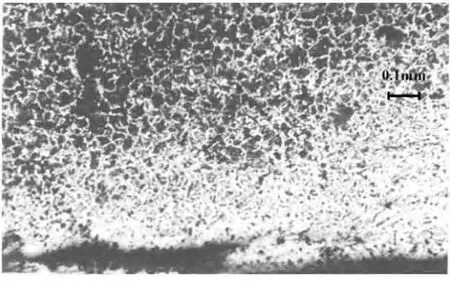

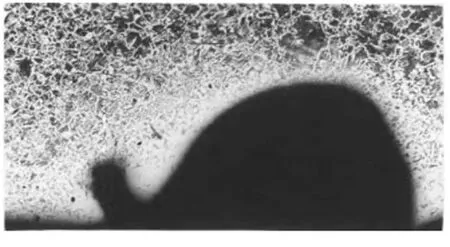

这类缺陷是造成热顶锻开裂的主要原因之一,在热顶锻不合格的试样中占较大的比重。这类缺陷在连铸坯上的形貌见图1。

图1 连铸坯上的皮下气泡缺陷Figure 1 Subcutaneous air bubble existing in casting blank

1.2 表面夹渣及表层夹杂物

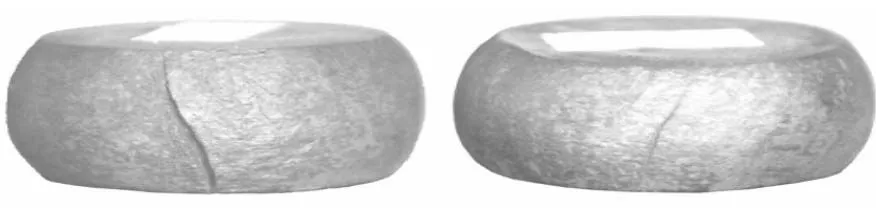

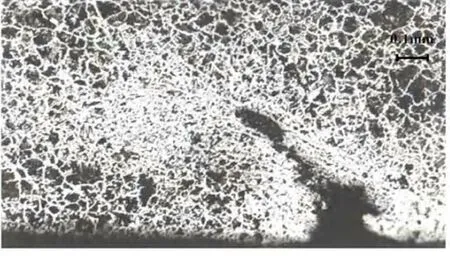

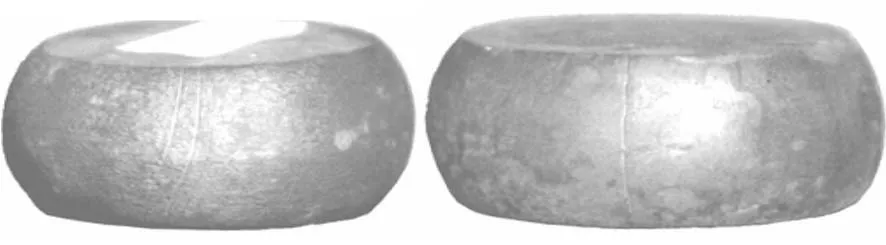

有表面夹渣的钢材,经热顶锻后表现出的缺陷比较明显,如图2所示。

图2 夹渣引起的开裂Figure 2 Crack risen from slag inclusion

图2裂缝中残留的白色渣相,开裂缺陷杂乱,常与结疤、翘皮类缺陷并存。此类缺陷极易被错误认定为辊印引起的簇带状折叠缺陷。然而,仔细观察会发现裂口的侧壁是不光滑的,带有一定的撕裂口,这种开裂特征与簇带状折叠是不同的。

1.3 过热或过烧缺陷

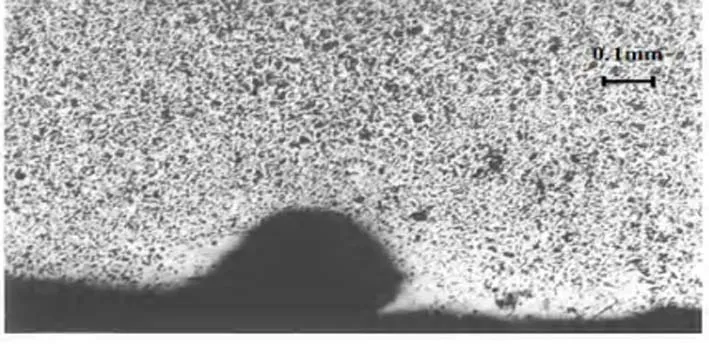

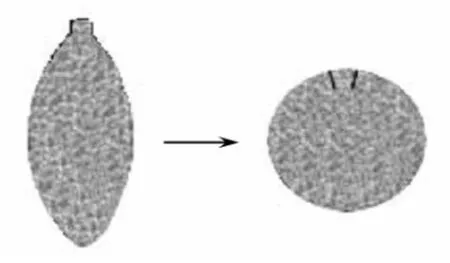

图3中的热顶锻试样,开裂所在的区域呈波浪形皱面,说明这个区域的塑性与其它部位明显不同,这个带已经脱碳软化,它正是连铸坯的一个角(在炉头有端部长火焰烧嘴时,这个角一般是钢坯上表面的前角)。从图4中波浪形皱面带上存在的鸡爪形细裂纹断定,该区域已过烧。将图3大裂口中部横向剖开,在显微镜下看到了图4的现象。裂口处于严重脱碳区,裂口的底部明显是皮下气泡引起的开裂特征(底部呈鸭蛋尖形)。靠里边的气泡在开裂前未与外界连通,在热顶锻过程中才与外边的裂口连在一起,所以内表面无脱碳现象。

1.4 折叠缺陷

折叠大多是由于某一轧制道次出现过充满现象(耳子),在后序道次中再轧时形成折叠;还有一些折叠是因为中间道次轧件上出现较深的划伤或轧件“缺肉”等因素造成的凹沟,经后序道次轧制时形成折叠。一般情况下,折叠缺陷最明显的特点是沿着钢材长度方向延伸的直线型裂口,长度通常较大,裂口的侧壁比较光滑。在热顶锻试样上,最常见的折叠表现形式有三种。

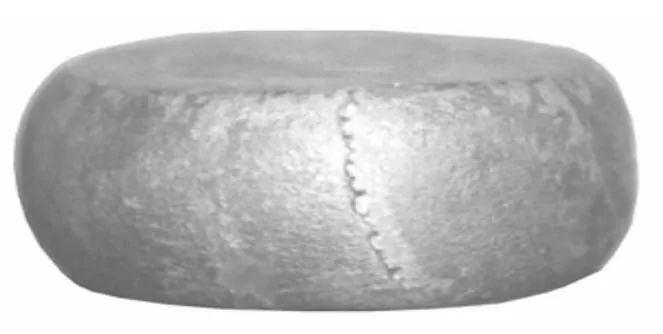

(1)清晰的开裂。形貌如图5所示。它的特点是在试样上表现为一条(或二条)沿试样长度方向贯通的裂缝,裂缝的两侧壁清晰较光滑,与图3非折叠试样裂壁的外观有明显的区别。这种严重的折叠一般在较前的轧制道次生成,生成时钢温越低,热顶锻后开裂越明显。它的断面组织形貌如图6所示,裂口周围组织与钢表面相同。它最先在试件鼓形的最凸处表现出来,裂纹的尖端随试件表面横向拉应力的加大而扩展,从裂尖处可以看到它有继续延伸的迹象。由于耳子折叠形成的特殊性,所以从横断面上看这种折叠的裂缝与试样外表面都有一定的倾角。

图3 开裂处于波浪形皱面带Figure 3 Crack locating in wavy and wrinkled zone

图4 加热扩大的裂口Figure 4 Extended fracture by overheating

图5 裂边清晰的折叠Figure 5 Fold of clear fraction edge

图6 热顶锻后的折叠断面组织形貌Figure 6 Structure appearance of fold fracture after thermal upset

(2)一侧呈锯齿形或褶皱形的通长开裂。形貌如图7所示。它与试件表面的夹角一般小于30°,是在轧制时由于出现薄而宽的耳子经再轧折合而成。在二次铁皮较少(一次铁皮已清除)且钢温较高的情况下,由于折合部位的受压变形程度明显增大,所以常有部分压合的现象。从图8断面组织结构可以看出,裂根部位正在压合,向里延伸的是部分压合的组织侧边呈锯齿形折叠断面。有些较浅的皮下气泡引起的开裂在热顶锻试样上的形状与其相似,只是皮下气泡引起的开裂长度较短,裂尖突然止住,无继续延伸的迹象,而折叠是沿钢材长度方向有相当长度的缺陷。

图7 侧边呈锯齿形折叠Figure 7 Fold of hackle side

图8 折叠断面组织结构Figure 8 Configuration of fold fracture

(3)接近压合的折叠。这种折叠在热轧钢材表面较难看出,热顶锻后表现为图9的形貌特征。在一条直纹上有粘连的地方,但它的裂口比较清晰,是一条整体的长折线,与钢质问题造成的撕裂性裂口有明显的区别。它的断面组织形貌如图10所示。从裂口的尖端可看到折回的流线组织,裂口的中部正趋压合。还有一类折叠在较大规格圆钢上较常见,通常是在表面上见到两条平行的裂纹。这是由于某道次轧件出现较厚的耳子,由于耳子处温降偏大,厚而窄的耳子不发生折曲,所以在下一道轧制时整体压入钢中,在棒材上形成两条平行的折线,如图11所示。

1.5 辊印和褶皱缺陷

当轧槽使用过度或钢轧辊由于冷却效果不好而在轧槽上结瘤时,会在轧件上轧出网状凹凸不平的缺陷,这种缺陷经过再轧会生成长度较短、密集分布的折叠。通常在有严重不均匀变形的孔型结构中容易出现。比如用箱型孔、平辊轧制方断面轧件时,在轧槽的侧壁与轧件最初接触的地方常出现结瘤带,我们将因此在钢材上引起的折叠称为辊痕形簇带状折叠。图12是由于轧辊结瘤引起的簇带状折叠在热顶锻试样上的表现。

图9 接近压合的折叠Figure 9 Fold close to pressing

图10 折叠区的断面形貌Figure 10 Fracture appearance of fold location

图11 压入钢中的双道折叠Figure 11 Dual folds pressed into steel

图12 试样上的簇带状折叠Figure 12 Ribbon fold existing in specimen

对于尺寸较大、侧边平直的轧件,若侧边在无约束状态下压缩量过大就容易出现褶皱。在加热时间过长,或在氧化气氛过高的条件下强化加热,钢坯表面会形成较厚的氧化铁皮。当铁皮剥落后,钢表面凹凸不平的现象会加剧,并且,钢坯表面的不均匀脱碳现象会使表层金属的刚性和塑性出现较大的差异,这会加剧在轧件的侧边出现褶皱,褶皱严重时就形成了褶皱形折叠。由于褶皱形折叠仅在钢材的一条或对称的两条纵带上分布,所以我们也将其归属为簇带状折叠。

簇带状折叠与气泡类缺陷引起的开裂相比有以下特点:

(1)裂缝比较清晰,无撕裂性粘连;

(2)无过深的裂缝,裂缝尖端逐渐变浅;

(3)沿钢材长度方向呈簇带分布,位置比较固定;

(4)簇带状折叠引起的开裂,其横断面都与棒材表面基本垂直,而皮下气泡引起的部分开裂有明显的倾角;

(5)对于非连续轧制,可能出现某条钢上有折叠缺陷,而另一条钢上无折叠缺陷的情况。这与辊印压痕或褶皱是否处于咬入面上有关,若处于咬入面上,可能不出现问题,而处于咬入的侧面时,就容易最终形成缺陷。

图13是典型的圆钢表面因褶皱引起的簇带状折叠。它出现在沿钢材全长具有一定宽度的带上,并且经常对称分布两条带,每个裂纹的长度都不大。有这种缺陷的钢材经热顶锻后表现为图14所示的外观形貌。这些裂口具有簇带状折叠开裂的特点。但是大裂口中部却似乎不具备“清晰无撕裂性粘连”的特点。将该处横向剖开后,呈现图15所示的结构。再对小裂口尖端放大观察,可看到硅酸盐类夹杂物沿裂尖伸向金属内部,说明这个似撕裂的裂口并不是由于褶皱引起的,而是存在夹杂物的结果,但它的开裂受到了褶皱的影响。褶皱引起的折叠断面形貌脱碳区内出现簇带状折叠的机率要大一些,裂纹所在的区域有过热和脱碳现象,这说明脱碳引起的表层金属刚性与塑性差异是轧制中出现褶皱的主要因素之一。

1.6 成品划伤缺陷

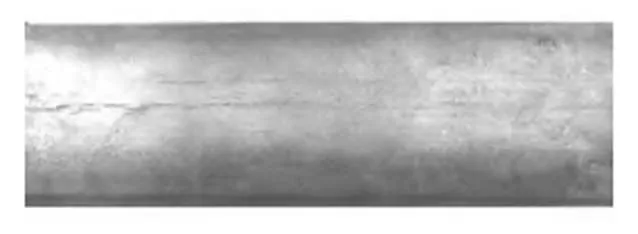

在齿轮钢生产时,划伤是常见的缺陷,这种缺陷在热顶锻之后不会扩大,反而随变形量的加大,纹痕越来越浅。划伤缺陷钢材在热顶锻后的形貌如图16所示。

图13 齿轮钢表面的簇带状折叠Figure 13 Ribbon fold on the surface of gear steel

图14 热顶锻后的簇带状折叠Figure 14 Ribbon fold after thermal upset

图15 有粘连处大裂口的横断面组织结构Figure 15 Configuration of large-sized fracture cross section at adhesive area

图16 试样上的划伤Figure 16 Scratch of specimen

2 预防热顶锻表面裂纹的措施

根据造成20CrMnTiH齿轮钢热顶锻裂纹的缺陷类型,采取不同的控制措施。

2.1 针对加热缺陷的措施

(1)根据加热炉及燃料特点,合理制定加热制度;

(2)合理布置加热炉的测温点,准确全面地反映炉内的温度状况,便于正确控制炉温;

(3)根据火焰特点,合理调节各供热点的供热量,使钢坯加热均匀。准确计算停轧事故的处理时间,禁止盲目强化加热;

(4)合理控制炉内气氛,减少氧化程度,防止脱碳。

2.2 针对折叠缺陷的措施

(1)有导卫、轧槽的使用、安装标准;

(2)及时更换、调整导卫,达到稳定轧制;

(3)频繁检查各道料形,保证钢料断面尺寸和形状符合要求。

2.3 针对簇带状折叠缺陷的措施

(1)严格执行换槽制度,防止轧槽过度使用;

(2)选用合理的孔型系统,防止轧制设备的缺陷;

(3)严格执行加热制度,减少铁皮厚度,防止钢坯表面脱碳。

2.4 针对划伤缺陷的措施

(1)合理选用导卫材质;

(2)保证有效冷却导卫,防止粘铁皮;

(3)及时清除辊道上有可能划伤钢材的隐患。

3 改进后的效果

通过对轧钢机组轧钢工序进行工艺优化,齿轮钢产品质量已趋于稳定,产品表面质量通过热顶锻检测,属于轧钢缺陷造成的裂纹总量已得到有效控制。

编辑 杜 敏

Measures of Control 20CrMnTiH Gear Steel Surface Crack in Upset

YangBin

20CrMnTiH gear steel surface crack origin in upset has been analyzed and relevant improvement measures have been brought up regarding to crack cause.

20CrMnTiH gear steel; crack; improvement measure

TG316.1+92

B

2013—03—18