江苏油田钻完井液对N80套管腐蚀研究

2013-10-25何竹梅施智玲王媛媛

何竹梅,施智玲,徐 浩,王媛媛

(中国石油化工股份有限公司江苏油田分公司,江苏 扬州 225009)

近年来,中国石油化工股份有限公司江苏油田分公司(以下简称江苏油田)套损井数呈明显上升的趋势,2005—2011年每年新增套损井均在20口以上,截止至2011年累计发现套损井300多口。尤其是瓦庄油田开发不到5 a,已发现套损井4口,其套管使用寿命平均仅为3 a,远低于油田平均水平(江苏油田套损直井和定向井套管使用平均寿命分别为11 a和6 a)。江苏油田套损类型较为集中,主要以套管破漏为主,占套损井的68.9%,变形和错断类型分别占24.0%和4.5%。套损井段位于自由段和封固段,在自由段的损坏占套损总数的57.6%,封固段占42.4%;其中,自由段套管损坏类型主要是破漏,占该段套损的85%,水泥封固段套管损坏以变形、错断为主。为了弄清自由段驻留钻完井液对套管损害的影响,室内开展了江苏油田常用钻完井液对N80套管腐蚀的实验研究,为后续套管损坏治理提供依据。

1 江苏油田自由段套管腐蚀环境分析

1.1 腐蚀介质的确定

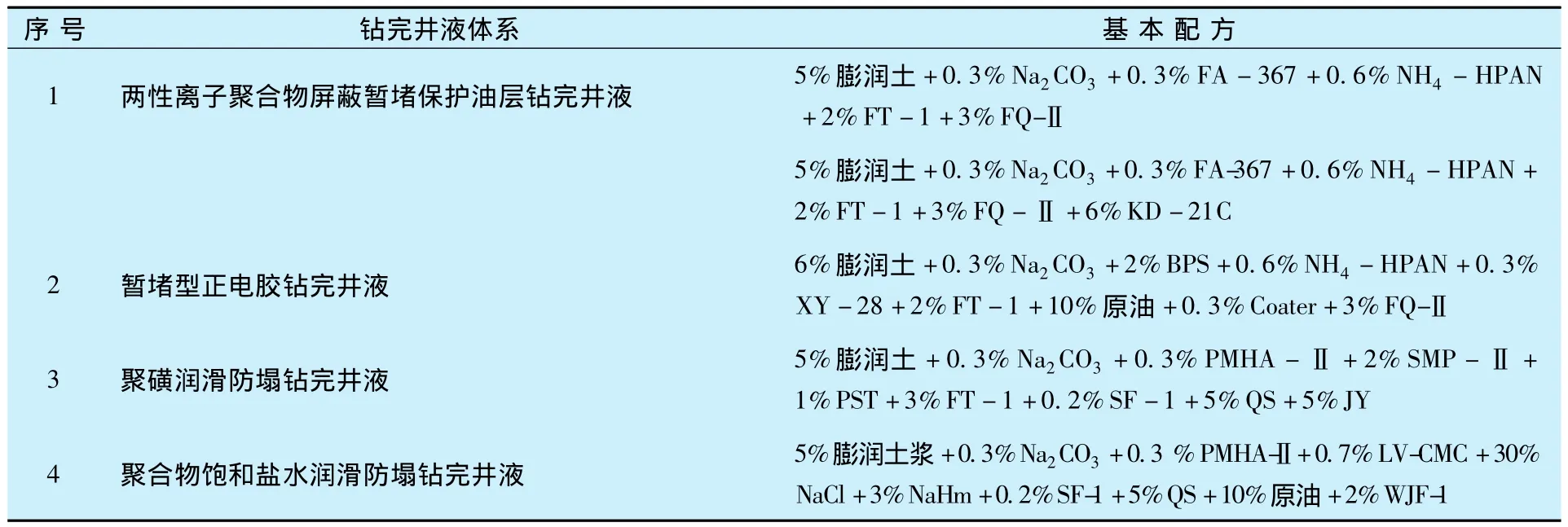

统计江苏油田从1975年会战至今使用的钻完井液体系种类共有14种,基本配方18套,实验选取具有代表性的四大类钻完井液体系,5种腐蚀实验体系配方(见表1)。

表1 腐蚀实验用钻完井液体系配方Table1 Corrosion test drilling and completion fluid system formula

1.2 实验挂片材质的确定

统计目标区块油层套管使用的钢级、壁厚和使用材质,具体情况见表2。从表2可见,江苏油田使用的油层套管钢级有N80和P110两种,每种钢又分进口和国产两种,壁厚分别为9.17 mm和7.72 mm。主要采用国产N80、壁厚为7.72 mm的油层套管做腐蚀实验挂片,挂片尺寸为72 mm×12 mm×2 mm。

表2 江苏油田油层套管类型统计情况Table2 Reservoir in Jiangsu oil field casing type statistics

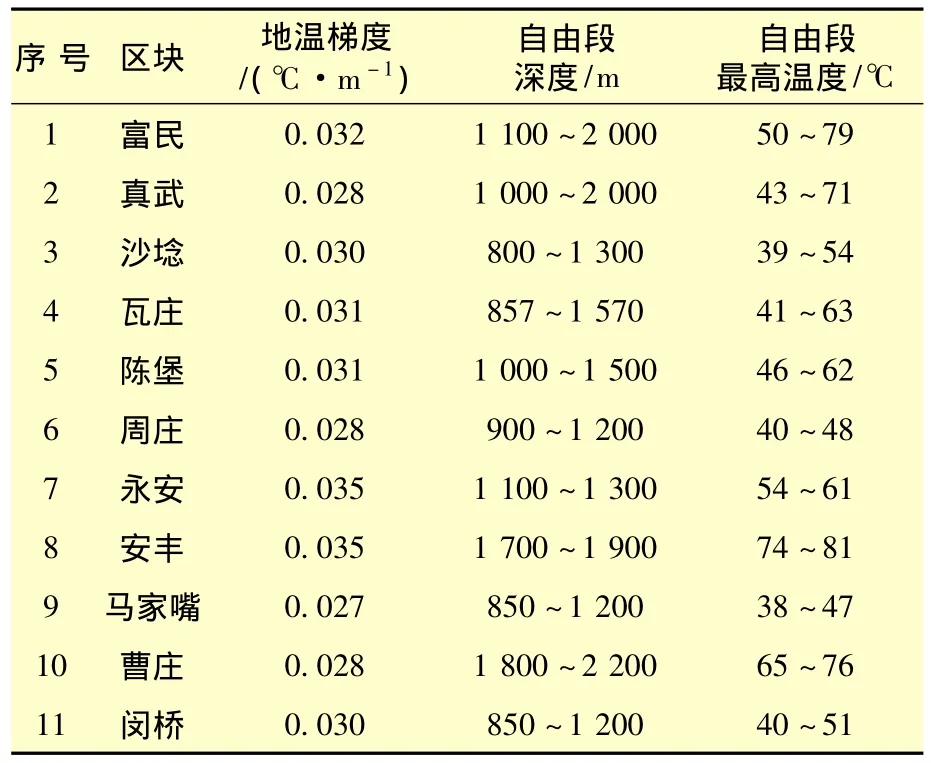

1.3 实验温度的确定

统计研究区块的地温梯度、套管自由段深度,计算自由段温度范围(见表3)。由表3可见,江苏油田地温梯度普遍在0.03℃/m左右,永安和安丰地温梯度偏高,在0.035℃/m。确定腐蚀实验温度为40,50,60和70 ℃。

表3 江苏油田区块地温梯度与储层温度Table3 Jiangsu oil field of geothermal gradient and reservoir temperature

2 实验方法及步骤

根据SY/T5273—2000《油田采出水用缓蚀剂性能评价方法》,结合SY/T5390—91钻完井液腐蚀性能检测方法-钻杆腐蚀环法,决定采用常压静态失重法开展腐蚀实验,步骤如下:

(1)将按实验体系配方配制的钻完井液倒入腐蚀容器中,钻完井液须在实验当天或前一天配制;

(2)测量挂片尺寸,清洗挂片。将挂片放入盛有石油醚器皿中,用脱脂棉除去挂片表面油脂,再放入无水乙醇中浸泡约5 min,进一步脱脂、脱水。取出挂片放在滤纸上,用冷风吹干后再用滤纸将挂片包好,贮于干燥器中,放置1 h后称量,精确至0.1 mg;

(3)将预水化24 h后的钻完井液分别用橡胶管导入实验容器中,导入时橡胶管应插在容器底部,并紧贴瓶壁,以防进入空气;

(4)液面到瓶颈时,抽出橡胶管,将挂片挂入腐蚀容器的钻完井液中,盖严密封好;

(5)做平行实验,每个实验容器中挂两个挂片。挂片不允许与容器壁接触,挂片间距应在1 cm以上,挂片上端距离液面应在3 cm以上;

(6)将实验容器放入恒温箱中,在设定温度下放置0.5,1,2,4 和 6 个月;

(7)将到达实验周期的挂片取出,用小流量自来水清洗挂片,之后用石油醚清洗,再放入无水乙醇中浸泡5 min,进一步脱脂脱水,观察、记录表面腐蚀状态及腐蚀产物黏附情况;

(8)先用镊子取出挂片,再放入酸洗液中浸泡5 min(不超过),同时用镊子夹少量脱脂棉轻拭挂片表面的腐蚀物。从清洗液中取出挂片,用自来水冲去表面残酸后,立即将挂片浸入NaOH溶液(60 g/L)中,30 s后再用自来水冲洗,然后放入无水乙醇中浸泡约5 min,清洗脱水两次。取出挂片放在滤纸上,用滤纸将挂片包好,贮于干燥器中,放置1 h后称量,精确至0.1 mg;

(9)观察并记录挂片表面的腐蚀状况;

(10)实验结果的表示与计算

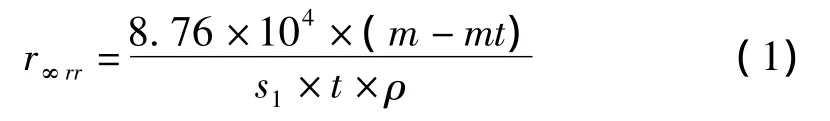

①均匀腐蚀速率r∞rr

式中:r∞rr—均匀腐蚀速率,mm/a;

m—实验前的挂片质量,g;

mt—实验后的挂片质量,g;

S1—挂片的总面积,cm2;

ρ—挂片材料的密度,g/cm3;

t—实验时间,h。

(11)空白实验

①取材质、状态、尺寸等均与腐蚀实验相同的挂片,按与腐蚀实验的挂片完全相同的程序(表面处理、清洗、称量等)处理后,在未受腐蚀的状态下,用酸清洗液进行化学清洗5 min;

②将清洗垢的挂片洗净、干燥、称量,计算出两片的平均质量损失。

3 实验结果

经过1 a多的实验研究,取得5种钻完井液配方体系分别在40,50,60和70℃温度下,经过0.5,1,2,4和6个月的腐蚀实验数据。通过计算腐蚀速率、观察腐蚀现象,研究评价了江苏油田常用钻完井液体系对套管的腐蚀行为。

3.1 温度对腐蚀速率的影响

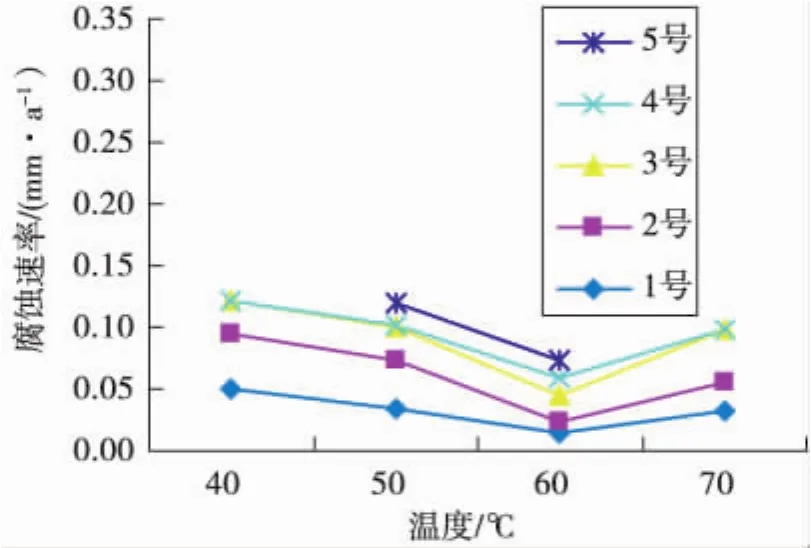

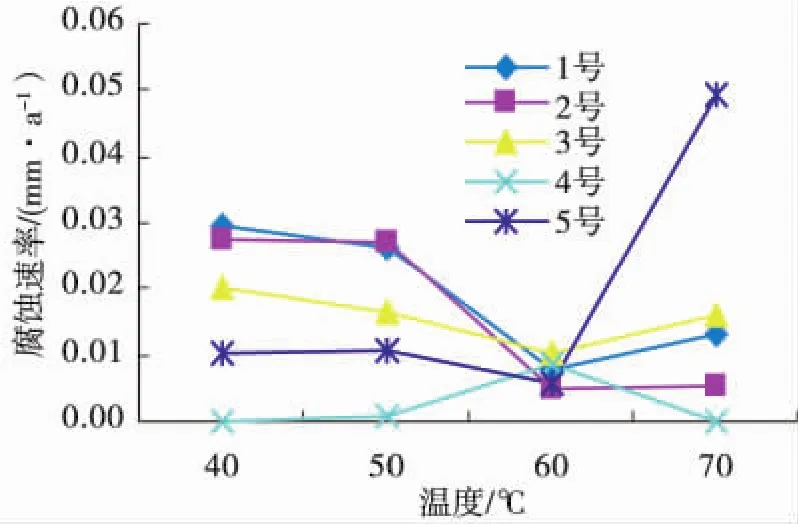

各体系的最大、平均腐蚀速率与温度随着温度增加,腐蚀速率先逐渐减小,60℃时腐蚀速率达到最小,之后随温度上升反呈增加趋势,其中饱和盐水钻完井液中的表现最为突出(见图1~2)。

图1 各体系最大腐蚀速率与温度的关系Fig.1 The maximum corrosion rate and temperature relationship of the various systems

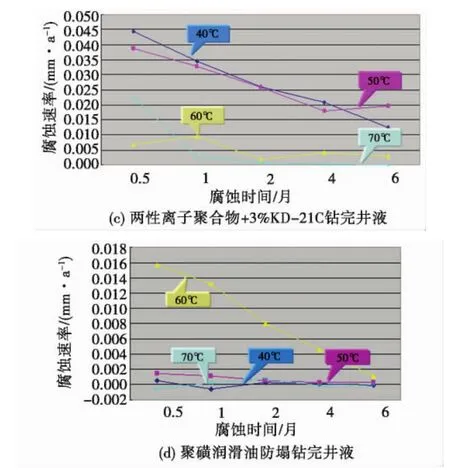

3.2 时间对腐蚀速率的影响

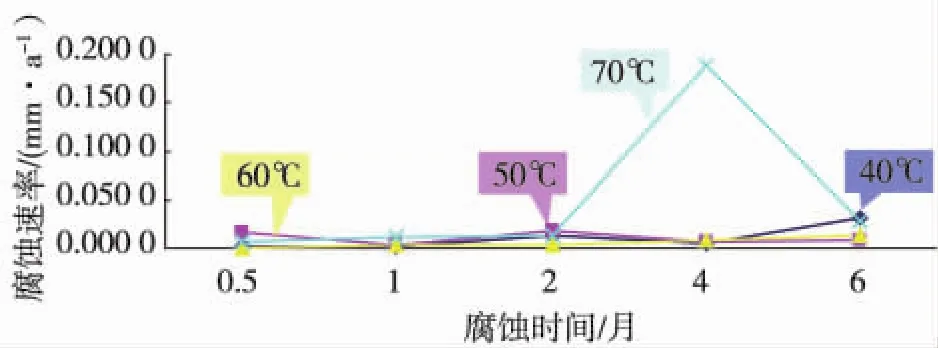

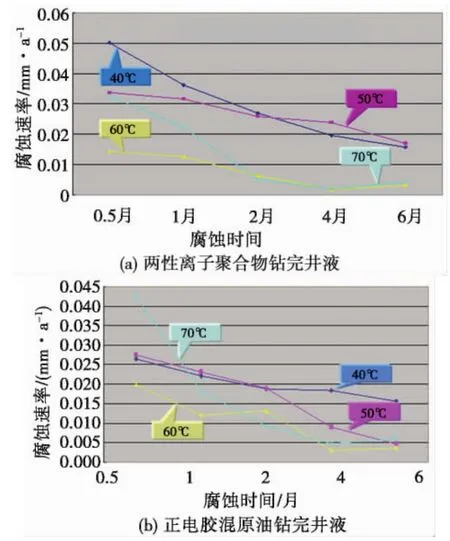

(1)在各实验温度下,除饱和盐水钻完井液均匀腐蚀速度随时间的增加呈上升趋势,其它体系都表现为逐渐减小的趋势(见图3和4)。

原因是:①钻完井液在配制过程中溶入少量空气,套管与钻完井液中的盐类、CO2,O2以及H2S等气体作用,腐蚀产生钝化膜,阻缓腐蚀介质与套管的相互接触,减小了腐蚀速度[1]。②而饱和盐水钻完井液中由于Cl-具有较强的穿透能力和吸附能力,导致该体系中的腐蚀速度随时间呈上升趋势。

图2 各体系平均腐蚀速率与温度的关系Fig.2 The average corrosion rate of the temperature dependence of the system

图3 饱和盐水中腐蚀速率随时间的变化Fig.3 Saturated brine lubricating sloughing drilling and completion fluid corrosion rate variation

图4 不同钻完井液中腐蚀速率随时间的变化Fig.4 Drilling completion fluid in the coupon rate variation

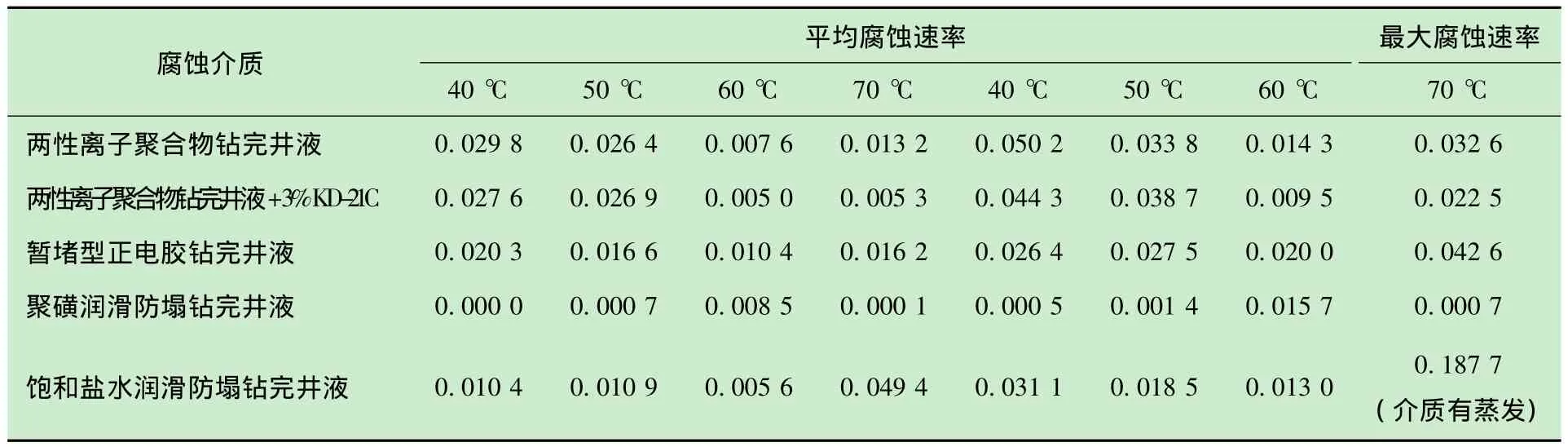

3.3 体系对腐蚀速率的影响

(1)主要以局部腐蚀为主;饱和盐水钻完井液中的实验挂片腐蚀较严重。

原因分析:体系中的Cl-具有较强的穿透能力和吸附能力,Cl-首先攻击套管薄弱点,致使套管局部产生腐蚀[2]。

(2)70℃时饱和盐水最大腐蚀速率超过污水中套管腐蚀治理标准值0.076 mm/a;其它条件下的平均、最大腐蚀速率均低于标准值(见表4)。有研究认为,壁厚小于3~4 mm的套管在外力作用下极易变形、损坏。以最大腐蚀速率0.0502 mm/a计算,壁厚由7.72 mm腐蚀至4 mm需74 a,由此可见,江苏油田常用淡水钻完井液对套管腐蚀的影响小。

(3)以平均腐蚀速率从大到小排序为:饱和盐水类>正电胶类>两性离子类>两性离子+3%植物油>聚磺类。产生该现象原因可能与各种钻完井液所用盐类处理剂导电性不同有关[3]。

表4 各体系的平均腐蚀速率和最大腐蚀速率Table4 The system average corrosion rate and maximum corrosion rate mm/a

4 结论与认识

(1)江苏油田主要采用的淡水钻完井液体系对套管腐蚀的影响小;

(2)金相缺陷是导致套管产生局部腐蚀的主要原因,缩短了套管的使用寿命,现场应使用材质均匀且无缺陷的套管;

(3)金属材料在应力作用下要发生变形,应力超过一定程度后产生裂纹,这种裂纹在应力和腐蚀介质的联合作用下,在应力集中的部位,金属表面的氧化膜被破坏而发生腐蚀。故下套管与作业过程中,要小心操作,尽量减少套管碰撞;

(4)采用盐水钻完井液的目标井,在完井作业前要补加足量缓蚀剂,或改用抗盐腐蚀的材质制造的套管。

[1]黄琳,朱承飞,周永璋,等.磺化钻井液对S135钢腐蚀行为的研究[J]. 全面腐蚀控制,2005,19(2):29-34.

[2]汪鹰,史苑芗,魏宝明.用XPS研究钢筋钝化膜和Cl-对钝化膜的影响[J].中国腐蚀与防护学报,1998,18(2):107~112.

[3]郭稚弧,朱超,楚喜丽,等.Q235钢在油田注水系统中的腐蚀及其影响因素的研究[J].腐蚀与防护,1999,20(4):151~154.