螺杆泵井下油水分离系统设计及地面试验

2013-10-24赵传伟李增亮董祥伟

赵传伟,李增亮,董祥伟

(中国石油大学机电工程学院,山东青岛 266580)

大多数油田进入开采中后期时,为了提高原油产量,普遍采用注水强驱技术,这导致了油井含水量逐年增加,开采成本越来越高,如何减少高含水油井的产水量的同时提高采油量,达到节能、高效、环保的目的已成为油田采油今后面临的重大课题,在这种大背景下,井下油水分离技术应运而生[1-5]。井下油水分离技术实现了在同一井眼内进行油和水的分离、低含水原油举升以及分离水回注[6-7]。国内该技术仍处于装置研发与试验推广阶段,国外已试验成功的电潜泵和有杆泵井下油水分离系统,在一定程度上解决了油井产水过多的问题。但对于电潜泵井下油水分离系统,旁通管、电机保护器、双电潜泵及动密封使得系统比较复杂,而且受陆地油井井眼尺寸限制,不易于井下实施[8-10]。对于有杆泵井下油水分离系统,双液流泵结构复杂,具有较大的横向截面尺寸,亦不易于井下实施。这些问题成为制约该技术推广应用的重要原因之一。笔者将地面驱动螺杆泵与井下油水分离系统相结合,设计一种新型井下油水分离系统。

1 结构组成及工作原理

该螺杆泵井下油水分离系统由地面部分和井下部分构成。地面部分主要是井口装置;井下部分(图1)主要包括双流道单螺杆泵、双级串联式水力旋流器和一体化坐封工艺管柱。系统的设计方案是:双流道单螺杆泵作为增压泵,泵后联接双级串联式水力旋流器,采用双封隔器加内外插管形式的井下一体化坐封工艺管柱结构,可实现采上注下。

图1 地面驱动螺杆泵井下油水分离系统结构示意图Fig.1 Schematic diagram of downhole oil-water separation with surface driving single screw pump

生产层的高含水油经滑套开关,内、外插管的环形空间,再穿过下部交叉流道,进入流道d,穿过中部交叉流道,进入流道b,通过上部交叉流道进入双流道单螺杆泵的内部增压流道。经泵增压后的液体进入油管直达井口,在井口被密封住,当达到注水压力时,高压液体由折返接头返回,进入泵的外部流道f,再经过流道g进入第一级水力旋流器的入口,分离后的高含油液体经第一级溢流流道a(其方向垂直于纸面向里)进入油套环空并被举升到地面,分离出的高含水液体经流道h进入第二级水力旋流器进行二次分离。经再次分离后,分离出的高含油液体经第二级溢流流道c(其方向垂直于纸面向里)进入油套环空并被举升到地面,分离出的含少量油液体则经内插管、滑套开关、单向阀、打压球座、筛管注入到注水层。

2 关键装置设计

2.1 双流道单螺杆泵

双流道单螺杆泵为油和水的分离、油的举升及水的注入提供动力。该泵采用地面驱动方式,由于抽油杆的存在,必须把泵安置在水力旋流器的上方。所以从生产层采出的液体经泵增压后需要一个向下折返的流道,返回水力旋流器进行油水分离。螺杆断面直径、衬套导程和偏心距可按照文献[11]中方法确定。对于地面驱动螺杆泵井下油水分离系统,若把注水层注水压力作为设计时的已知条件,一般来说,泵提供的压力满足注水压力的同时,也能满足举升压力。因此,可按下述方法确定衬套工作部分的长度。

泵的压头

式中,H为双流道单螺杆泵的压头,Pa;pzs为注水层注水压力,Pa;Δhdl为两级水力旋流器的底流压力损失之和,Pa;Δpgx为第二级水力旋流器末端到注水层的管线压力损失,Pa;pjy为第一级水力旋流器到注水层的静压力,Pa。

Δhdl可由经验公式[12]确定

式中,Δpi-u为单级水力旋流器溢流压力损失,Pa;Qi为单级水力旋流器的入口流量,m3/h;F为单级水力旋流器的分流比(溢流流量与入口流量之比);k2、α2为与水力旋流器结构有关的常数,由试验确定。可求得pjy为

式中,ρ'为液体密度,kg/m3;g为重力加速度,m/s2;Lzs为平均注水深度,m;Lxg为下泵深度,m。

由于分离后注入液的黏度接近于水,处于水力光滑区,所以可求得 Δpgx[12]为

其中

式中,λ为阻力系数;l为第二级水力旋流器末端到注水层的管线长度,m;v为液流流速,m/s;ρ为液体密度,kg/m3;d为内插管内径,m;Q为两级水力旋流器入口流量,m3/s;M为两级水力旋流器的分流比,即两级水力旋流器溢流口流量之和与入口流量的比值;d0为第二级水力旋流器的底流管内径,m。

以区块的平均注水和注水层中深为依据,可求得pzs为

式中,pjk为井口到注水层的静水柱压力,Pa;ppj为地面平均注水压力,Pa;Δp为整个流道的压力损失(可由式(4)求得,此时l=Lzs),Pa;d为油管内径;v为水流速度。

衬套工作部分的长度L为

式中,T为衬套导程,mm;Δp'为衬套单个导程的压力增压值,Pa,对于高压单螺杆泵(排出压力在3~7 MPa),Δp'为0.5 ~0.7 MPa。

2.2 双级串联式水力旋流器

3 地面试验

根据一般地面驱动螺杆泵油井的产量(10~60 m3/d)及目前国外井下有水分离系统注入水含油质量分数达到的水平(不超过200×10-6),设计第一级水力旋流器的结构参数为:圆柱段内径、长度均为32 mm,大锥角 β1=20°[15],小锥角 β1'=2°[15],大锥段长度为41.2 mm,小锥段长度为229.2 mm,底流管内径为8 mm,底流管长度为320 mm,当量入口直径为4.96 mm,入口长度为8.1 mm,入口宽度为2.4 mm,溢流嘴内径取3 mm;第二级水力旋流器的结构参数为:圆柱段内径、长度均为32 mm,锥角β2=6°,锥段长度为204.5 mm,底流管内径为10.6 mm,底流管长度为424 mm,当量入口直径为2.65 mm,入口长度为4.3 mm,入口宽度为1.3 mm,溢流嘴内径为1.5 mm。

为确保该双级串联式水力旋流器在井下有良好的分离效果,选取某区块X井,进行地面实际介质分离性能试验,确定入口流量Q和分流比M的最佳范围,以达到底流(注入水)含油质量分数低于200×10-6的要求。X 井生产层位 XS2 77-XS2 92,生产井段2104.0~2193.6 m,下泵深度1296 m,日产液量为151.1 m3,含水率为98.2%,地面脱气原油黏度为31 mPa·s,地面脱气原油密度为911 kg/m3。

3.1 试验流程

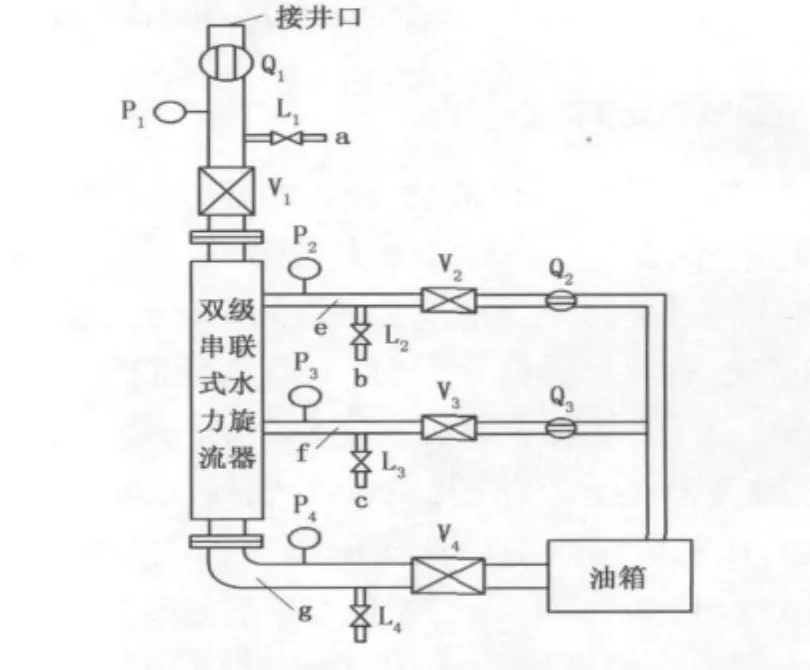

试验流程如图2所示。

图2 试验流程图Fig.2 Flow diagram of test

井口产出液进入试验装置的入口管线,然后进入第一级水力旋流器入口,经第一级分离后,高含油液体由一级溢流管线流回油箱;高含水液体进入第二级水力旋流器,经二级分离后,高含油液体从二级溢流管线流回油箱;含少量油的液体经底流管线流回油箱。通过改变截止阀 V1、V2、V3、V4控制处理流量和分流比,从而模拟不同入口流量和不同分流比的工况。入口流量Q为12~54 m3/d,分流比M为0.1~0.7。

3.2 结果分析

图3为分流比及入口流量对底流含油质量分数的影响。由图3可以看出,在一定的范围内,分流比越大底流含油质量分数越小,但为了尽量减少水的举升,分流比最好不超过0.7。在一定的范围内,底流含油质量分数随入口流量的增大先减小后增大。综合来看,当分流比小于0.3或入口流量小于24 m3/d或大于42 m3/d以上时,底流含油质量分数迅速上升,大于200×10-6;当分流比大于0.3,同时入口流量在24~42 m3/d时分离效果较好,底流含油质量分数小于200×10-6,能够满足井下油水分离 系统的注水要求。

图3 分流比及入口流量对底流含油质量分数的影响Fig.3 Effect of different split ratio and inlet flow rate on oil mass fraction of underflow

4 实例设计

已知某油区一口高含水油井,油层中深955 m,注水层中深1463 m,地面平均注水压力9.6 MPa,其油水分离系统的下泵深度为860 m,日产液量30 m3,油井产出液含水质量分数98.3%,地面脱气原油黏度23 mPa·s,地面脱气原油密度842 kg/m3。由第一级水力旋流器的压力损失试验得到:k2=24 602、α2=0.917;由第二级水力旋流器的压力损失试验得到:k2=21152、α2=0.824。系统下入套管(壁厚6.2 mm)中,采用油管的壁厚为7.01 mm,期望分流比为0.5,回注水中的含油质量分数应低于200×10-6。

根据上述条件,经过分析计算可得双流道单螺杆泵参数为:螺杆断面圆直径25 mm,偏心距7 mm,衬套长度8.7 m,金属定子外径89 mm,内径81 mm,外壳外径116 mm,内径100 mm,转速180 r/min;井下油水分离装置采用上述双级串联式水力旋流器,其结构参数亦同上。从实例设计结果及地面试验效果来看,本文提出的关键装置的设计方法是合理的。

5 结论与建议

(1)相对于电潜泵和有杆泵井下油水分离系统,该系统只用一个螺杆泵,不需要保护器、旁通管、高压电缆,降低了井下机组复杂性,易于井下实施,而且螺杆泵流量均匀,有利于井下油水分离。

(2)分流比为0.1~0.7时,分流比越大底流含油质量分数越小;入口流量为12~54 m3/d时,底流含油质量分数随入口流量的增大先减小后增大;当分流比大于0.3,同时入口流量在24~42 m3/d时,所设计的双级串联式水力旋流器分离效果较好,底流含油质量分数小于200×10-6,能够满足井下油水分离系统的注水要求。

(3)系统的应用条件为:含水率大于85%,生产层在注水层之上,油井产液量为24~42 m3/d且流量较均匀,注水层渗透性良好且井下注入压力不超过25 MPa。

[1] 颜廷俊,李增亮,王旱祥,等.电潜泵井下油水分离系统方案设计[J].石油机械,2000,28(5):5-6.YAN Ting-jun,LI Zeng-liang,WANG Han-xiang,et al.The scheme design of down-hole oil-water separation system with electrical submersible pump[J].China Petroleum Machinery,2000,28(5):5-6.

[2] KHAN M M,ISLAM M R.Downhole separation of petroleum fluids[J].Petroleum Science and Technology,2006,24(7):789-805.

[3] MORITIS G.Study shows downhole water separation languished[J].Journal of Oil and Gas,2004,20:44-45.

[4] MATTHEWS C M,CHACHULA R,PEACHEY B R.Application of down-hole oil/water separation systems in the Alliance Field[J].Foreign Oilfield Engineering,1996,7:9-12.

[5] 曲占庆,张琪,李恒,等.井下油水分离系统设计及地面监测模型研究[J].西安石油大学学报:自然科学版,2006,21(3):34-37.QU Zhan-qing,ZHANG Qi,LI Heng,et al.Design of the downhole oil-water separation system for submersible electric pump wells and its ground monitoring model[J].Journal of Xi1an Shiyou University(Natural Science Edition),2006,21(3):34-37.

[6] 李增亮,张瑞霞,董祥伟.井下油水分离系统电泵机组匹配研究[J].中国石油大学学报:自然科学版,2010,34(3):94-95.LI Zeng-liang, ZHANG Rui-xia, DONG Xiang-wei.Matching research of electric submersible pump unit about down-hole oil-water separation system[J].Journal of China University of Petroleum(Edition of Natural Science),2010,34(3):94-95.

[7] KOKAL S,Al GHAMDI A,ARAMCO S.Oil/water separation experience from a large oil field[J].Society of Petroleum Engineers,2006,21(3):365-371.

[8] 黄中信,陈李斌.井下油/水分离(DOWS)技术前景可待[J].中国石油和化工,2007,8:41-44.HUANG Zhong-xin,CHEN Li-bin.Future of downhole oil/water separation technology[J].China Petroleum and Chemical Industry,2007,8:41-44.

[9] STUEBINGER L A,ELPHINGSTONE JR G M.Multipurpose wells:downhole oil/water separation in the future[J].SPE Production & Facilities,2000,15(3):191-195.

[10] VEIL J A,LANGHUS B G,BELIEU S.DOWS reduce produced water disposal costs[J].Oil & Gas Journal,1999,97(12):76-85.

[11] 万邦烈,李继志.石油工程流体机械[M].2版.北京:石油工业出版社,1998:366-367.

[12] ALLEN R G.Relating the Hazen-Williams and Darcy-Weisbach friction loss equations for pressurized irrigation[J].Applied Engineering in Agriculture,1996,12(6):685-693.

[13] 姜继海,宋锦春,高常识.液压与气压传动[M].北京:高等教育出版社,2002:32-34.

[14] 李增亮,孙浩玉.井下水力旋流油水分离器的研制与性能试验[J].石油机械,2005,33(11):44-46.LI Zeng-liang,SUN Hao-yu.The study and performance experiment of downhole hydrocyclone oil-water separator[J].China Petroleum Machinery,2005,33(11):44-46.

[15] 刘晓敏,檀润华,刘银梅,等.水力旋流器内分离介质流动分布特征数值模拟[J].石油学报,2006,27(2):129-132.LIU Xiao-min,TAN Run-hua,LIU Yin-mei,et al.Numerical simulation on flowing distribution characteristics of separated medium inside the hydrocyclone[J].Acta Petrolei Sinica,2006,27(2):129-132.