基于Z-map理论的曲面超声自动检测轨迹生成

2013-10-23姜金为吴瑞明刘云峰

姜金为,吴瑞明,刘云峰

(1.浙江工业大学 机械工程学院,杭州 310014;2.浙江科技学院 机械学院,杭州 310023)

随着机器人技术的快速发展,超声检测技术已发展成为一种高智能化与自动化的无损检测技术,由于其“无损伤”的特点,近年来在航天航空、船舶、特种设备检测等领域均得到了广泛应用[1]。为了实现工件的自动化检测,需要根据工件形状和检测要求设计合理的扫查机构。扫查机构需要控制探头对曲面进行型面跟踪。

常用的型面跟踪方法有软件跟踪和硬件跟踪两种。硬件跟踪方法速度快,但价格十分昂贵。软件跟踪需根据工件的CAD模型,由所获得的模型进行扫查轨迹规划,然后根据扫描轨迹,用软件方法控制超声探头对曲面进行型面跟踪检测。对于个别CAD模型未知的工件,需要先对工件的CAD模型进行重建,才能生成检测轨迹。

目前,常用的超声检测轨迹生成方法有等参数法、平行截面法、非等参数离散法和B样条法等。等参数法与平面截面法检测点数多,降低了检测效率;非等参数离散法与B样条法虽然减少了检测点数,但计算非常复杂。笔者采用Z-map理论规划扫查轨迹,计算简单,检测效率高,具有很高的应用价值。

1 基于Z-map理论扫查轨迹规划

Z-map模型是一种离散的非参数化网格模型,对曲面工件进行超声检测时,要先对曲面进行网格划分,建立网格模型。对未知CAD模型的工件进行曲面重建时,可以采用基于扫描线的三角网格划分方法[2]。在对工件进行轨迹生成的前提是确定扫描点坐标极其法向矢量。具体流程如图1所示。

图1 工件曲面超声检测流程

1.1 扫查曲面投影与投影曲面网格化

超声探头在对曲面进行扫描检测的过程中,要求探头晶面的法线方向与检测点的法矢重合,并且探头与检测工件之间的距离保持不变(尽量逼近耦合声距长度),在超声检测的轨迹规划中,控制超声探头的位姿最为关键。在三维坐标系内对检测曲面的多面体网格进行投影非常重要,不同方向的投影将得到不同的网格,扫描轨迹方向以及节点个数将发生变化,因此需要综合考虑扫描曲面的情况,使曲面的投影达到最佳网格化。

图2为曲面投影到坐标系中的最佳情况,在最佳投影坐标系中对检测曲面的投影平面进行网格均匀化处理,横向(X)扫描线和纵向(Y)扫描线将投影面划分成许多长方形,并得到检测曲面的投影点集。纵向扫描线与扫描路径方向相同,它控制着超声探头的扫描方向,为了保证检测区域的重叠率保持恒定,应使扫描路径保持恒定。横向扫描线使路径轨迹离散化(即把一条连续的轨迹离散成多段轨迹),并控制扫描精度。两扫描线在投影平面内的交点称为检测投影点。沿Z轴方向在检测曲面上与检测投影点相应的点称为采样点。

图2 检测曲面沿Z方向的投影

纵向扫描线之间的距离(即扫描轨迹之间的距离)H=ωR,其中:R为超声探头半径,ω为重叠率。纵向扫描线被横向扫描线划分成若干段。控制横向扫描线的间距非常重要,它不仅影响到检测效果还决定了控制难度与计算量。投影点的信息可以通过投影面网格划分而获取,进而能够获得超声探头在离散的非参数化Z-map模型中的采样点在投影坐标系内的二维坐标。由一系列的扫描线交叉构成的离散点的集合称为投影点集P,即:

式中:(xij,yij,0)为曲面模型上的离散点Pij在投影坐标系中的三维坐标值;i,j为离散点网格的标号。

1.2 Z-map模型数据

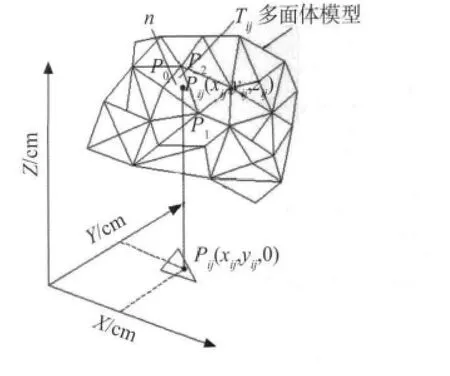

Z-map模型扫查轨迹时,通过所有网格投影点反求曲面中采样点的Z坐标值是关键,Z-map模型中曲面被简化成了由三角面组成的多面体模型,如图3所示。经过检测曲面的任一投影点P′ij(xij,yij,0)并沿着Z轴方向的直线lij与多面体模型上的三角面Tij求交点可得Z坐标值。求交点Pij(xij,yij,zij)(采样点)的具体步骤是:

(1)根据投影面网格的划分方法很容易得到网格上的投影点P′ij(xij,yij,0)。

(2)查找与直线lij相交的三角面Tij。

(3)计算三角面Tij的法矢n(nx,ny,nz)。

设三角面上的三个顶点分别为P0、P1、P2,由下面方程组可计算n:

(4)求三角面Tij的平面方程为:nxx+nyy+nzz+d=0,其中:d=-(nP0)。

图3 曲面构造的Z-map模型

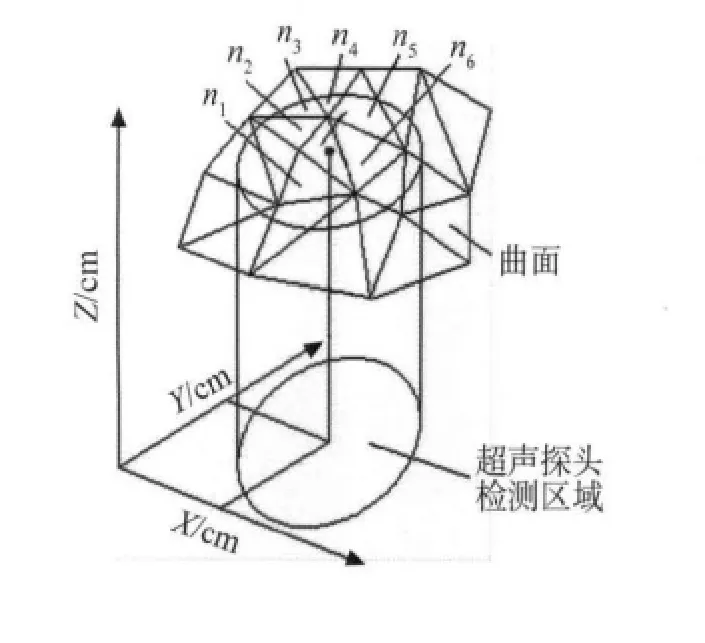

控制超声探头的运动,除了要知道探头的运动点位之外,还要知道探头的扫描方向。下面根据三角形面同类集合的原则(曲面的投影平面的法矢与三角面的法矢的最大夹角小于90°)[4]计算超声探头的运动法矢。先按如下步骤把采样点qij所在三角面附近的三角形面合并成检测单元。

(1)把采样点qij所在的三角形面设为初始三角面,并在投影面上以投影点为圆心,R为半径的圆,找出其映射到Z-map模型内的所有三角形面。

(2)按照式(2)计算所选采样点处三角面的法矢与其附近三角面的法矢的夹角,如果所计算得到的夹角小于90°,则将其纳入扫描采样点单元。

(3)当一个采样点完成了其检测单元内所有三角面的合并,则按照以上方法继续进行下一个采样点单元的合并。

假设采样点qij所在三角形面附近满足三角形面同类原则的三角面个数为m,其单位法矢为nj(j=1,2,...,m),如图4所示。按下式可以计算出采样点qij处的单位法矢:

式中:j为三角面的编号;σj为权重系数(σj=);sj为第j个三角面的面积;s为合并扫描区域所有三角面的单位法矢。

图4 检测单元内的三角面法向量

1.3 生成探头自动检测轨迹

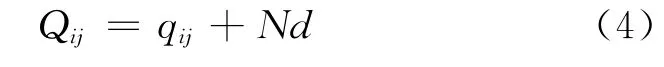

二次重建的曲面是所测工件的外蒙皮表面,为了提高检测质量与效率采用非接触法进行检测,超声探头的扫描轨迹在工件表面的等距面上。等距面上与采样点qij相对应的扫描点Qij的计算公式为:

式中:N为采样点的单位法矢;d为超声探头到外蒙皮表面之间的距离。

Qij包含了超声探头运动所需的运动点坐标以及单位法矢,用同样的方法可以获取所有运动点位的坐标与法矢,因此,在用超声波扫描装置进行扫描检测时可以不断调整超声探头的位姿。

2 轨迹规划的实现

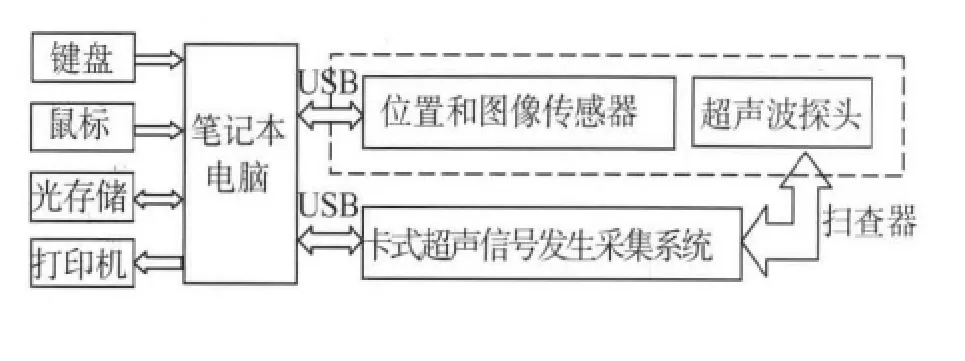

图5 超声检测系统结构

超声检测系统结构如图5所示。其扫查器采用双磁轮结构,由电机驱动,可以附着在复杂曲面外表面(兼顾内表面),进行圆周运动,通过编码器获得位置信息,夹持探头支架,进行采样。该扫查器同时能够吸附在平面上(导磁材料),进行曲面超声检测。

搭建超声检测平台,按照上述超声轨迹生成方法对曲面工件进行超声检测试验,得到如图6所示的超声C扫描检测结果,预先布置的缺陷全部被检出(图中浅色部分)。

图6 超声C扫检测试验结果

3 结论

利用Z-map理论实现了曲面超声检测轨迹生成。在曲面CAD模型未知的情况下,引用基于扫描线的三角网格划分方法重建曲面CAD模型。Z-map方法无需非常精准的曲面模型就可以实现检测轨迹位姿生成,具有较高的检测精度和效率,具有一定的工程应用价值。

[1]张金颖.超声无损检测在承压类设备检测中的应用[J].中国高新技术企业,2012(3):81-82.

[2]韩越梅,王艳颖,王海东.超声检测过程的曲面重建技术[J].煤矿机械,2006,27(11):56-58.

[3]刘超颖,杨晓博,王战中,等.基于Z-map理论的喷枪轨迹生成方法[J].机械设计与制造,2012(1):158-160.

[4]HEPING CHEN,NING XI.Automated tool trajectory planning of industrial robots for painting composite surfaces[J].Advanced Manufacture Technology,2008,35:680-696.