船舶动力设备及推力轴承集成隔振系统设计

2013-10-20何江洋帅长庚

何江洋,何 琳,帅长庚,徐 伟

(1.海军工程大学振动与噪声研究所,湖北武汉430033;2.船舶振动噪声重点实验室,湖北武汉430033)

0 引言

现代船舶减振降噪面临的主要问题之一是机械噪声过高,大型动力设备噪声以及螺旋桨脉动力引起的推进轴系纵向振动经推力轴承传递到船体,可激发船体强烈的振动[1]。因此,必须采取有效的技术手段进行控制。近年来,国内开发出大载荷气囊隔振器和智能气囊隔振装置技术,有效解决了船舶大型动力设备和推进主机的机械噪声控制问题[2]。当动力设备噪声得到有效控制后,推力轴承的振动已成为船舶降噪的另一主要噪声源。

对于推力轴承隔振,由于受轴系纵向静态允许变形量限制,隔振器刚度不能过低,因而固有频率也较高,对轴系低频振动隔离效果有限[3]。此外,螺旋桨推力作用在隔振系统上,隔振装置、推力轴承以及推进轴系会产生较大的位移,使轴系受力状态恶化,对轴系运行安全性造成影响[4]。目前国外已研制出具有位移补偿功能和低噪声的推力轴承,有效隔离了推进轴系振动,推力轴承隔振后,隔振系统与轴系相对位移得到了较好的补偿[5]。

1 集成隔振系统设计构想

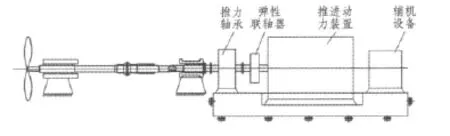

本文提出将船舶主要动力设备与推力轴承安放在同一公共基座上,基座用固有频率低、横向大刚度隔振器与船体连接,分别在垂向、横向、纵向均布隔振器,垂向隔振器用来支撑主要动力设备及推力轴承重量,纵向隔振器与横向隔振器保证隔振装置与推进轴系运行稳定,并承担部分螺旋桨推力 (见图1)。集成隔振系统可将推力轴承对船体的集中力转化为各个隔振器对船体的分散作用力,不仅可有效地隔离动力设备和推力轴承振动,并使推力轴承受螺旋桨推力产生的变形很小,从而维持推力轴承和轴系的正常工作。

开展集成隔振系统设计研究要解决的关键问题是螺旋桨推力与隔振系统刚度特性匹配设计,主要包括:系统可有效隔离由螺旋桨脉动力引起的轴系振动;船舶各种运行工况下,系统位移满足轴系运行安全性要求。

图1 集成隔振系统示意图Fig.1 The scheme of integrated vibration isolator

2 集成隔振系统力学模型

建立坐标系,如图2所示,忽略船舶基座的运动和隔振器角刚度的影响[6],得到系统六自由度模型:

其中:xp=[xp,yp,zp,α,β,γ]T为系统重心在 x,y,z坐标方向的位移和系统绕x,y,z坐标轴的转动角度;F=[Fx,Fy,Fz,Mx,My,Mz]T为系统所受外界力分解后合成的列向量;M为系统质量矩阵;K为系统总刚度矩阵,由隔振器的刚度经坐标变换后集合而成。

图2 集成隔振系统力学模型平面示意图Fig.2 The plane schemes of mechanical model of integrated vibration isolation system

刚度矩阵K的表达式为

式中:Gi为隔振器的位置变换矩阵,即将隔振器在安装位置处的刚度坐标矩阵变换为在重心处的刚度矩阵,Kki,Kci,Kfi分别为基座垂向、横向、纵向隔振器在安装位置处的刚度矩阵。

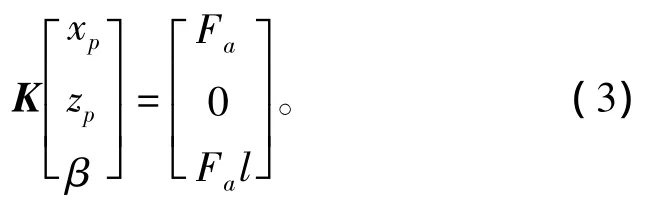

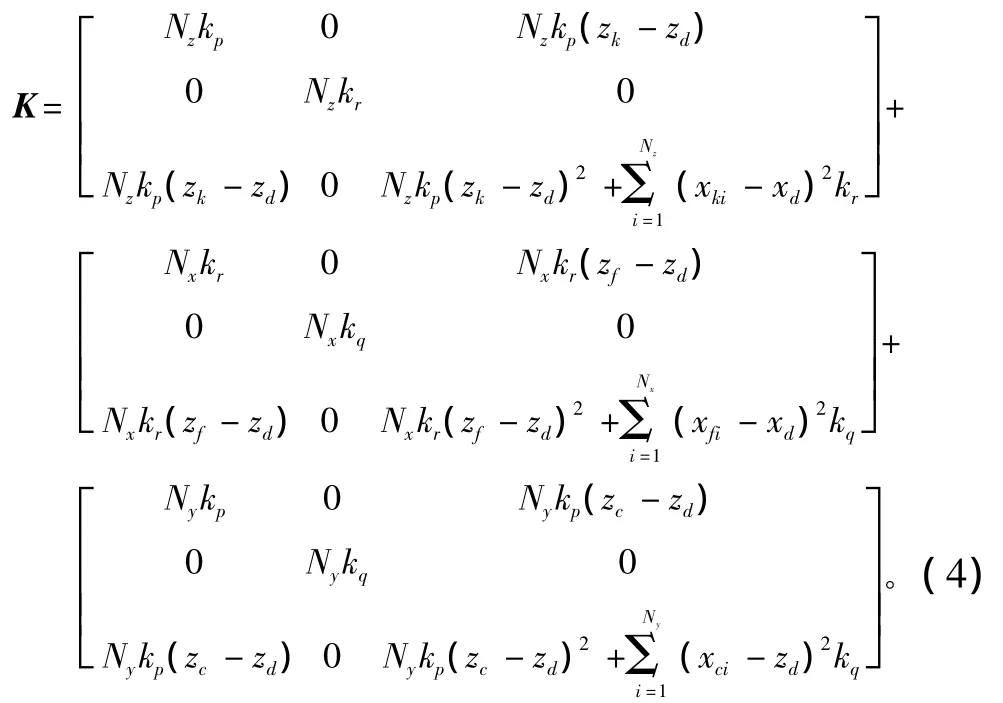

船舶非倾斜摇摆工况下,隔振系统所受外力F=[Fa0 0 0 Fal 0]T,Fa为螺旋桨推力,l为螺旋桨推力作用位置在坐标系中的垂向坐标。此时隔振系统只在xoz平面内产生位移特性,为简化分析,6自由度模型变为3自由度模型,且式(1)中二阶导数量为0,隔振系统模型为

式中:

其中:Nz,Nx,Ny分别为垂向、纵向、横向隔振器个数;kp,kq,kr分别为隔振器三向刚度;zj,xj(j=k,f,c,d)分别表示垂向、纵向、横向隔振器的安装位置坐标,以及隔振系统重心的位置坐标。

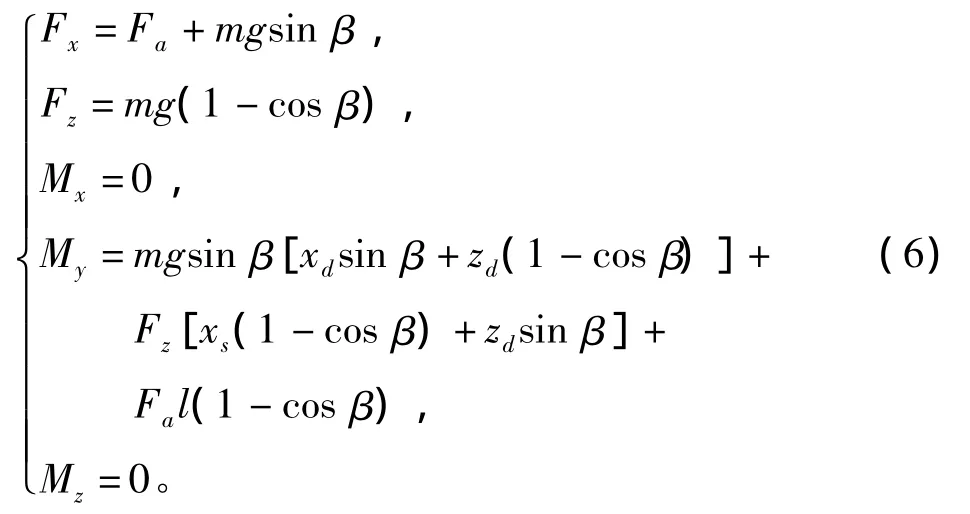

船舶倾斜摇摆时,隔振装置的变形近似于静态过程,动力装置重力与隔振器支撑力之间的平衡被破坏,相当于在船舶不倾斜时对隔振系统施加了外力和力矩[7]。

船舶横倾状态下,隔振系统受力为:

船舶纵倾状态下,隔振系统受力为:

式中:α和β分别为舰船横倾、纵倾的角度;xd和zd分别为隔振系统重心位置坐标。

集成隔振系统所关心的主要是推力轴承处的位移,因为推力轴承的位移将影响推力盘与推力块之间的油膜厚度,增加额外的轴承载荷,并对轴系运行安全性造成影响。

推力轴承处位移表达式为

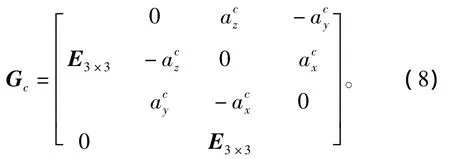

其中:xp为系统位移列向量;Gc为推力轴承处的位置变换矩阵,其表达式为

3 算例分析

3.1 船舶非倾斜摇摆工况下系统位移特性

将表1数据代入式(3),得到系统位移特性:

计算结果表明,集成隔振系统在螺旋桨静态推力作用下轴向位移<0.8 mm,转动位移<0.1 mm/m,系统轴向位移满足船标关于尾轴密封装置允许的轴向位移。

表1 隔振系统设计方案参数Tab.1 The design parameters of vibration isolation system

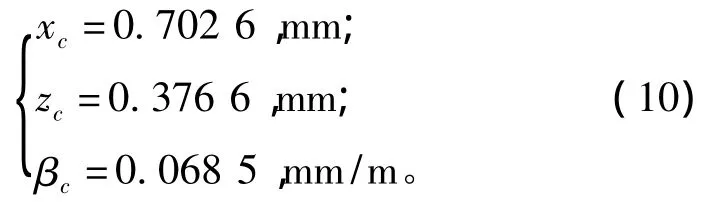

用式(7)求解得到推力轴承处位移:

对比式(9)和式(10)发现,推力轴承处位移变化较小,轴向、垂向位移有所增加,增加幅值较小。

3.2 船舶倾斜摇摆工况下推力轴承位移特性

由式(4)可知,影响隔振系统刚度矩阵的主要参数是隔振器的三向刚度及隔振器布置位置;由式(5)和式(6)可知,影响外力列向量的主要可变参数是螺旋桨推力作用位置,由于隔振器数量众多,隔振器布置位置可改变量较少,故主要从隔振器固有频率、横垂刚度比以及螺旋桨推力作用位置3个方面分析对隔振系统位移的影响,其中螺旋桨推力作用位置的变化体现在公共基座高度的变化。

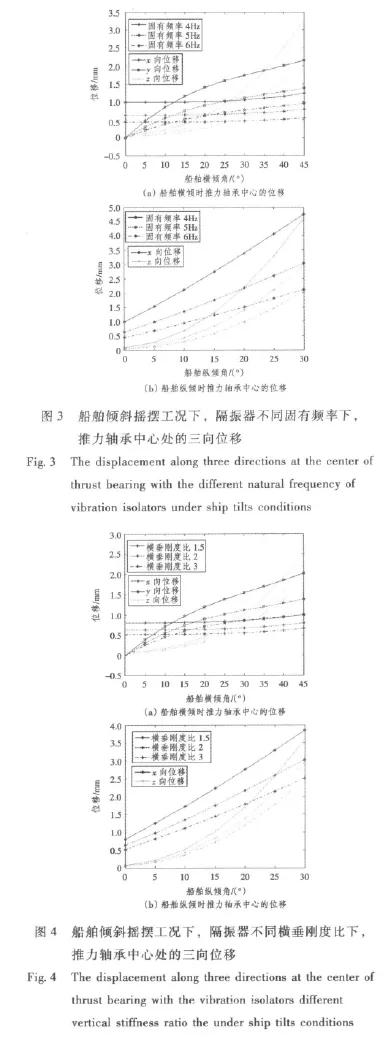

图3~图5分别为不同隔振器固有频率、横垂刚度比及公共基座高度下,推力轴承中心在船舶倾斜摇摆时的三向位移。由式(6)可看出,Mx和Fy均为0,船舶纵倾时横向不受力与力矩,横向位移始终是0,故图中纵倾工况下只画出轴向、垂向位移。

图5 船舶倾斜摇摆工况下,公共基座不同高度下,推力轴承中心处的三向位移Fig.5 The displacement along three directions at the center of thrust bearing with the different height of the public base under ship tilts conditions

从图3~图5可以看出,增大隔振器固有频率和隔振器横垂刚度比能有效减小推力轴承处的三向位移;相反,增大公共基座高度即螺旋桨推力作用位置,导致作用在隔振装置的外力距变大,从而增大推力轴承处轴向、垂向位移。船舶实际工况下由于限位器的作用,船舶摇摆最大角度为15°,对比图3和图4可发现,当固有频率大于5 Hz或横垂刚度比大于2时,推力轴承处各向位移纵倾小于2 mm,横倾小于1 mm。此外,图5横倾工况下增大公共基座高度,系统横向位移有所减小。

4 系统固有频率特性

由上节分析可知,增大系统刚度特性能显著减小船舶不同工况下推力轴承处的位移,同时也会增大系统的固有频率,对隔振效果造成影响,因此有必要分析主要设计参数对系统固有频率的影响。

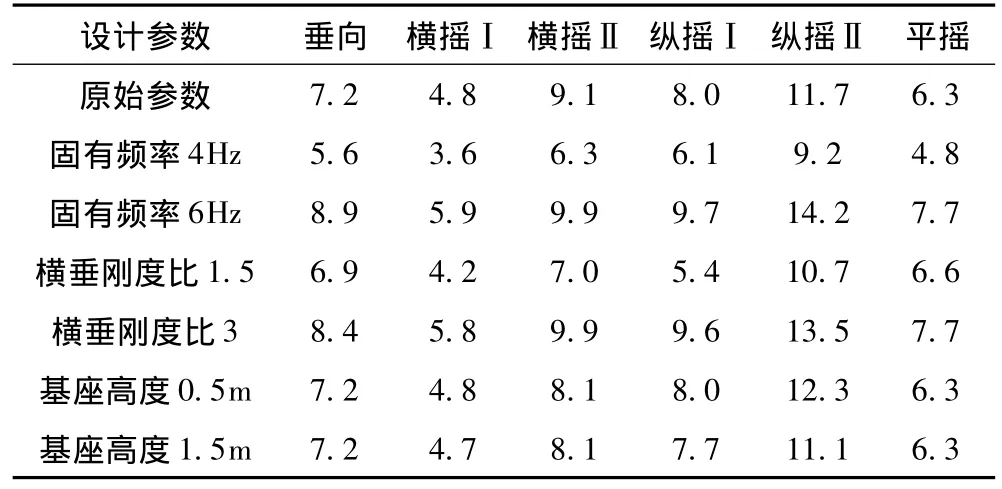

表2 主要设计参数对系统固有频率的影响Tab.2 The influence of main designing parameters on natural frequency of the system

表2中第2行为设计方案原始参数即表1中相关参数,3,4,5,6,7,8行是在原始设计参数的基础上单独改变1个参数所得系统固有频率。

分别对比表2中第2,3,4行,第2,5,6行,单独改变1个设计参数对系统6自由度刚体模态频率影响较小,其中隔振器固有频率6 Hz时纵摇Ⅱ阶模态固有频率最大为14.2 Hz,满足隔振频率范围要求;对比第2,7,8行可知,基座高度的变化对系统固有频率没有明显影响。因此减小推力轴承位移的措施不会影响推进轴系隔振效果。

5 结语

本文针对船舶尾部机械噪声过高,基于大载荷气囊隔振技术的研究成果,提出将船舶动力设备与推力轴承集成隔振的设计构想,建立了集成隔振系统的理论模型,重点分析了船舶静态与准静态工况下系统的位移特性,以及系统主要设计参数对推力轴承位移特性与系统固有频率的影响,验证了设计构想的可行性,分析结果表明:

1)船舶非倾斜摇摆工况下,螺旋桨静态推力作用在隔振系统上,系统轴向位移小于0.8 mm,转动位移小于0.1 mm/m;

2)船舶倾斜摇摆工况下,增大隔振器固有频率和横垂刚度比,可以有效减小系统位移特性,船舶摇摆角度为15°时,限位器将限制摇摆角度继续增大,此时隔振器固有频率大于5 Hz或隔振器横垂刚度比大于2时,推力轴承处三向位移横倾小于1 mm,纵倾小于2 mm。

3)采用合理的设计方案,集成隔振系统可显著减小推力轴承位移,同时有效隔离由螺旋桨脉动力引起的推进轴系振动。

4)船舶不同工况下集成隔振系统位移较小,对具有位移补偿功能的轴承提供了设计参考意义,以便进一步工程实际应用。

[1]施引,朱石坚,何琳.船舶动力机械噪声及其控制[M].北京:国防工业出版社,1990.106-120.SHI Yin,ZHU Shi-jian,HE Lin.The noise and control of marine power mechanism[M].Beijing:National Defense Industry Press,1990.106-120.

[2]徐伟,何琳,等.船舶主机气囊隔振系统动态特性分析[J].振动与冲击,2007,26(7):122-124.XU Wei,HE Lin.Dynamic analysis of an air spring mounting system for marine main engine[J].Journal of vibration and shock,2007,26(7):122-124.

[3]JIE Pan,FARAG N,LIN T.Propeller Induced Structural Vibration Through the Thrust Bearing[C].Proceedings of Acoustics 2002,Adelaide,Australia,2002.

[4]曹贻鹏.推进轴系引起的艇体结构振动与辐射噪声控制研究[D].哈尔滨:哈尔滨工程大学,2008.CAO Yi-peng.Study on underwater structure vibration and radiated noise control caused by propeller exciting force[D].Harbin:Harbin Engineering University,2008.

[5]ANDERSON H G,et al.Trunnion mounted marine thrust bearing/vibration reducer[P].US patent:3826544,1974-07-30.

[6]LI W L,LAVRICH P.Prediction of power flows through machine vibration isolators[J].Journal of Sound and Vibration,1999,224(4):757-774.

[7]徐伟,李桐桥.推进电机新型隔振装置设计研究[J].舰船科学技术,2006,28(2):86-88.XU Wei,LI Tong-qiao.Design study of a new mounting system for marine propulsion electrical machine[J].Ship Science and Technology,2006,28(2):86-88.

[8]赵耀,张赣波,李良伟.船舶推进轴系纵向振动及其控制技术研究进展[J].中国造船,2011,52(4):260-269.ZHAO Yao,ZHANG Gan-bo,LI Liang-wei.Review of advances on longitudinalvibration ofship propulsion shafting and its control technology[J].Shipbuilding of China,2011,52(4):260-269.