基于PLC和组态王的钟罩炉温度控制系统*

2013-10-17魏翠琴张建斌

魏翠琴,张建斌

(1.湖州职业技术学院,浙江 湖州 313000;2.湖州远来工控有限公司,浙江 湖州 313000)

钟罩炉广泛应用于磁性材料、电子陶瓷元件、粉末冶金等产品的预烧和烧结,也可以满足特种电子陶瓷元件在保护气氛下烧结之用。温度是工业控制对象中的主要被控参数之一,常用的温度控制方式有温控仪表控制、温控模块控制、PLC控制和PID调节器控制等。其中,仪表通讯慢,跟随性差;温控模块造价高;PID调节器鲁棒性强,即其控制品质对环境条件变化和被控对象参数的变化不太敏感,常用在系统性能要求较高的场合。本文应用欧姆龙PLC的自整定PID运算,实现加热炉退火系统的温度自适应调节,结构简单,性价比高。使控制器能够根据运行环境的变化,适时地改变其自身的参数整定值,以求达到预期的闭环运行,并有效地提高系统的鲁棒性。

1 工艺流程及控制要求

1.1 工艺要求

本系统为350 kW钟罩炉温度控制系统,整套设备包括两座炉台(备有两个炉台风机)、两只内罩(备有两个冷却风机)、一只加热罩和一只冷却罩,加热罩和冷却罩循环利用,一个炉台加热,另一个炉台冷却,循环反复使用。其工艺流程如下图1所示。

图1 工艺流程图

当加热时间结束后,应带罩冷却一段时间,一般要求在吊走加热罩时,加热罩温度≤500℃,当工艺温度接近500℃时,要求带罩冷却(保温)0.5小时后方能吊走加热罩,加热完成报警声响。

冷却进行时,当炉气温度在350℃之前采用风冷模式,即只开两台冷却风机,冷却水处于关闭状态。

当炉气温度在350℃-250℃之间时,自动开启冷却循环冷却水,实行快速冷却,当炉气温度在250℃时,关闭冷却风机,打开喷淋水阀,使冷却水从内罩顶部流下,实行快速冷却,当炉气温度≤100℃时,冷却结束。

出炉前,应关闭冷却水总阀,开启冷却风机2分钟,使内罩外壁的水分能快速散去,再吊走冷却罩,然后吊走物料。

1.2 控制要求

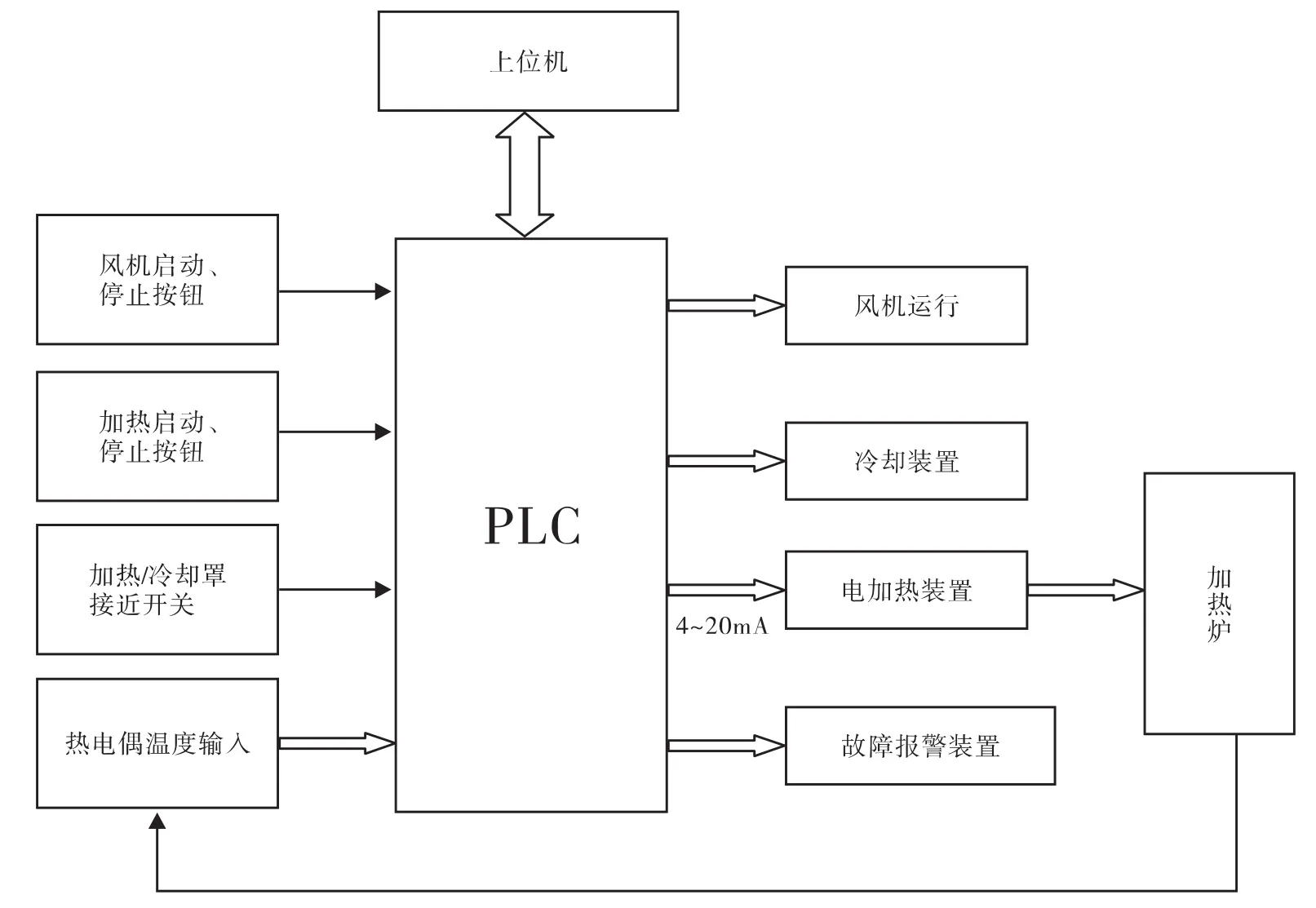

钟罩炉的温度控制属于退火控制,整个退火过程包括许多道工序,退火过程由PLC控制完成。

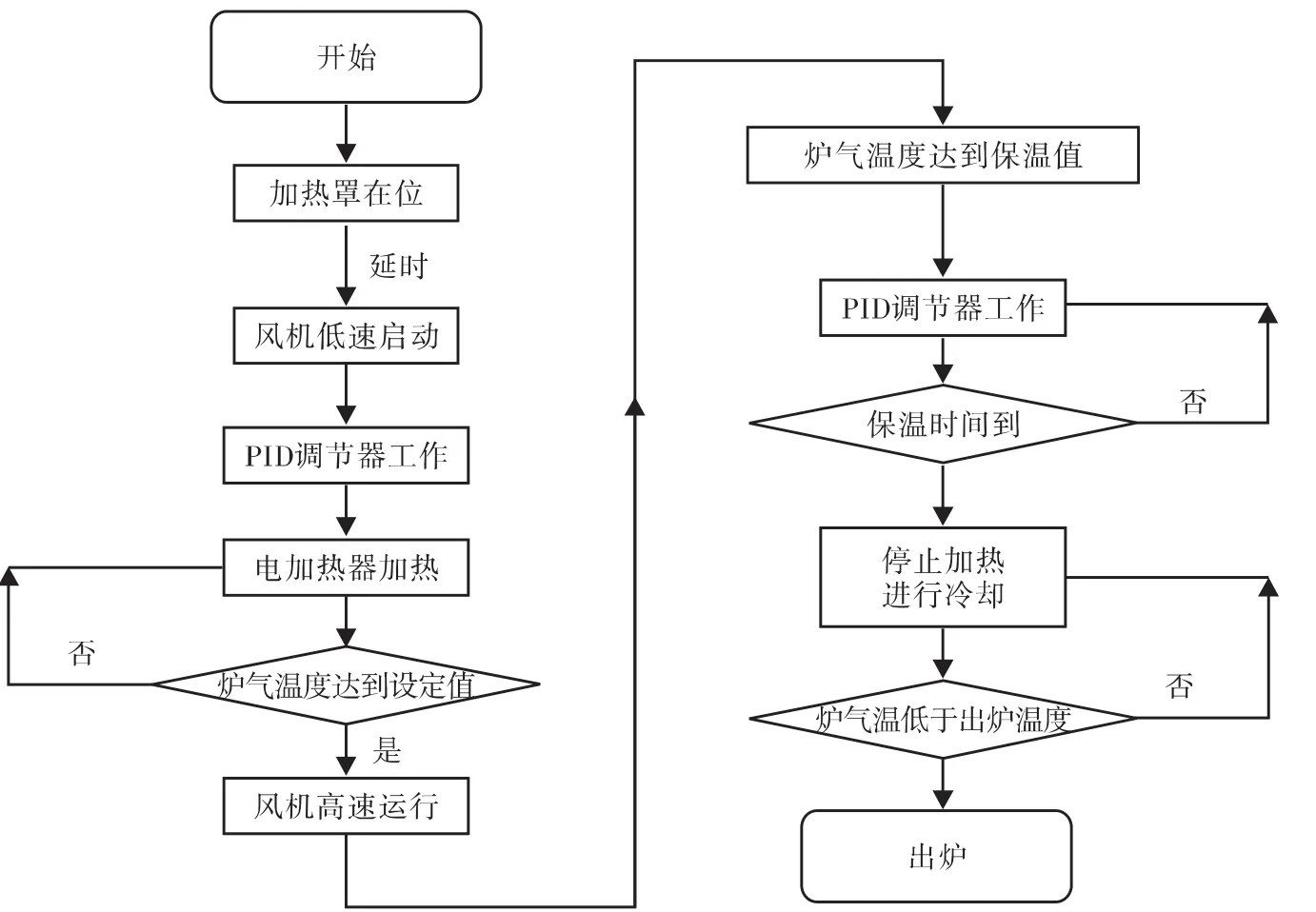

加热系统:炉加热罩就位,启动加热,风机低速启动,电加热器接触器吸合,延时10秒,PID调节器按设定的加热曲线开始工作,电加热器开始加热。当炉气温度达到设置温度时,风机高速运行。

当炉气温度达到保温温度(上位机设定)时,钟罩炉进入保温区,PID调节器以保温温度为设定值进行控制,达到保温时间(可设置)后,关闭加热器,开始自然冷却,当炉气温度低于出炉温度(上位机设定)时,炉准备出料,加热完成报警声响。

在加热控制系统中,有三个测温点:炉罩温度、炉气温度、炉料温度。炉罩温度点在加热罩上,温度较高,炉料温度点在加热物料中,温度有点滞后,炉气温度是炉罩内循环热气的温度。以炉气温度为测量温度,以工控机上设定的加温曲线为给定值,控制三个区的电加热器,组成单回路闭环温度调节系统,在PLC程序中,选用自动整定的PID调节器,可对系统参数进行自动整定。

图2 控制系统原理图

2 系统控制方案及硬件配置

本系统需要对两台炉子内的炉气温度和物料温度及加热罩温度5路模拟量信号及一些开关量信号进行控制。由于客户要求配置上位机参与操作和监控,对上位机的要求是能够对系统的控制参数(物料和加热罩温度上下限)、两台炉子的相关参数和报警参数(物料、炉气和钟罩炉报警温度)进行设置;能够模拟显示整个系统当前的运行状况、工艺流程、调节器参数、温度曲线、实时查询打印历史记录及报表、实时报警等[1]。

根据系统的大小、控制对象的复杂程度及成本考虑,宜选用欧姆龙PLC和研华工控机。一般而言,I/O点数最后要留出足够余量(15%左右)作为备用,便于将来系统增容扩建或改造。图3给出了控制系统的PLC排列图,图4给出了控制系统方框图,表1为系统配置一览表。

图3 系统控制PLC排列图

图4 控制系统方框图

表1 硬件配置一览表

3 系统软件设计

控制系统的软件包括下位机和上位机两部分。下位机PLC编程在欧姆龙 CX-Programmer6.1上实现,上位机人机界面采用研华工控机组态王软件来完成。

3.1 下位机软件设计

PLC的控制软件完成系统工艺要求的全部任务,该部分的设计是本控制系统的设计关键。可以在CX-One开发平台上,采样“分页式”编程,将系统中相对独立的段“分页”,即有相对独立的程序块,方便查阅和修改。

本系统有风机系统、加热系统、冷却系统、模拟量输入、设定值、PID调节器、调节器参数、参数转换、一号炉加热控制、二号炉加热控制、温度梯度计算、输出设置、故障、阀位、输出共15段程序。

钟罩炉温度控制系统中的温度由热电偶进行采集,热电偶的输出信号为4~20mA的电流信号,在对模拟量进行采样的基础上,一般还要对采样值进行PID运算,并根据运算结果,形成对模拟量的控制作用。PID运算中积分作用可以消除系统的静态误差,提高精度,加强对系统参数变化的适应能力;而微分作用可以克服惯性滞后,提高抗干扰能力和系统的稳定性,可改善系统动态响应速度[2]。

在系统稳态运行时,PID控制器的作用就是通过调节其输出使偏差为零。偏差由给定量(希望值,由上位机设定)与过程变量(实际值)之差来确定。连续系统PID调节的微分方程式由比例项、积分项和微分项3部分组成[3]。如式(1)所示。

式中,Y(t)是回路控制算法的输出;KC是回路增益;TI是积分时间常数;TD是微分时间常数;e(t)是误差(给定值与过程变量之差);Minitial是回路控制算法输出的初始值。

图5 系统程序流程图

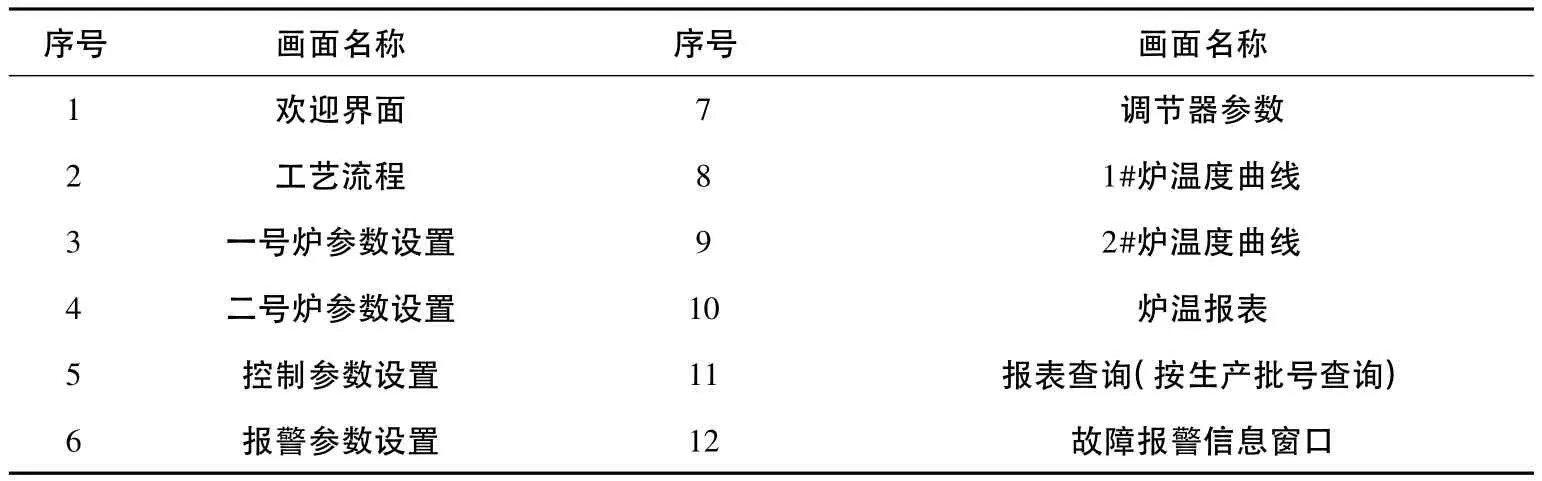

3.2 上位机软件设计

上位机人机界面(HMI)的开发采用组态王KingView6.53软件。系统监控操作画面有多屏,系统设有欢迎画面、主菜单等,具体如下表2所示。

表2 上位机监控画面组成

图6给出了工艺流程画面。在工艺流程画面中,可以形象生动的反映现场阀门的启停状态,泵的启停状态,并均有颜色变化来显示其运行情况,如气动阀(或泵)开启时颜色为绿色,关闭时为红色[4]。内罩中循环风的流动也通过箭头显示出流动的方向和快慢。总之,画面中,主体设备位置确切,工作状态形象生动,各种参数“就地显示”,整个系统运行工况集于一屏,一目了然,为现场操作人员提供了方便。图7给出了炉温数据查询画面。

图6 系统工艺流程

图7 炉温数据查询

4 结论

此控制系统经过运行调试后,自适应PID参数控制三区温度,三个参数分别为:P:6%,I:7961,D:1194,温度误差为±1℃。该系统已在宁波某化工系统中使用,运行稳定、可靠,系统运行表明节省了时间,提高了整定精度,增加了经济效益。

[1]秦长海,李安伏.基于RS-485总线的污水处理集散控制系统[J].环境污染治理技术与设备,2006,7(12):145-149.

[2]张大磊,李媛媛.基于PLC变频器的煤矿轴流风机改造[J].煤矿机械,2011,32(6):192-195.

[3]陈永超.基于PLC的清洗机控制研究[D].辽宁工程技术大学硕士论文,2009.

[4]魏翠琴,张建斌.PLC和无纸记录仪在纯净水处理控制系统中的应用[J].湖州职业技术学院学报,2011,9(3):4-7.