十八酰氯生产中的节能降耗

2013-10-17李海涛王海平

李海涛 张 瑜 王 颖 王海平

(中平能化集团 开封兴化精细化工股份有限公司,河南 开封 47500)

十八酰氯是光气化下游产品之一,由光气与硬脂酸反应而得。在单釜生产十八酰氯时,由于反应不充分导致通光时间较长,进而导致光气消耗较高,同时在整个通光及赶光过程中搅拌都处于运行状态,因此电耗也高。本文对通光方法进行改进,使光气的转化率提高,同时也降低电的消耗。

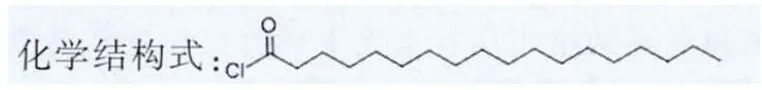

1 十八酰氯性质介绍

中文名称:硬酯酰氯;十八烷酰氯;十八碳酰氯;英文名称:Stearoyl chloride;分子式:C18H35ClO;分子量:302.92;熔点 :23℃;沸点:174-178℃(0.27kPa);密度(20/4℃):0.915Kg/L。

性状:淡黄色透明的油状液体,有强刺激气味;溶于烃类,如苯、醚及醇。遇水、氨、醇等均能发生反应。

用途: 用作彩色电影胶片成色剂(如535,577,169,133等)的中间体;也用于生产酰胺酸酐等;用作醇的酯化及其他有机化合物合成的原料。

2 十八酰氯的合成路线及尾气处理

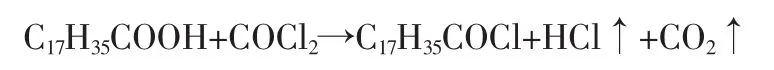

光气通入贮有液体硬脂酸的搪瓷反应釜,在搪瓷釜中反应:

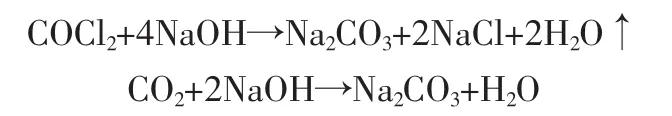

未参与反应的光气与水在降膜吸收器中的反应生成盐酸:

在降膜吸收器中未参与反应的光气用液碱处理,气体达标排放:

3 现有单釜生产工艺

在单釜生产工艺中,液体硬脂酸中加入定量的催化剂和脱色剂,开搅拌、开蒸汽升温至45~65℃后,开始通光气反应,控制反应温度在 48~75℃,反应时间约 14~17h,反应结束后通氮赶气约6~10h,反应物料经加压过滤后即为成品十八酰氯,未参加反应的光气进入尾气处理系统,经水吸收处理成为盐酸,未转为盐酸的用液碱破坏处理达标排放。

在该工艺中光气的单耗达到455kg/(吨产品),整个反应过程中减速机处于运行状态。

现有工艺中光气的转化率为α现=参与反应的质量/物质的总质量。

生成一吨产品参与反应的光气质量m参=1000/302.5*99=327.3kg。

(十八酰氯分子量:302.5;光气分子量:99)。

现有工艺中光气的转化率为α现=m参/m总=327.3/455=71.9%。

因此,现有工艺存在着原料光气消耗高、尾气负荷大、能耗高等缺点。

4 改进的生产工艺

为了提高光气的转化率,降低能耗,减轻尾气系统负荷,通过理论计算及实验手段,根据气液反应的基本原理,延长光气在物料中的停留时间,采用主次通光釜进行反应。主次通光釜是将两个反应釜串联起来,互为主次反应釜。生产时,主反应釜未参与反应的光气,通过管道鼓入次反应釜中参与反应,气态光气在液体硬脂酸中的停留时间延长了,极大的提高了光气的转化率;同时原工艺中为了增强气液混合效果的搅拌也可以去掉,节省了电能消耗;此外,光气转化率的提高,极大的减轻了光气尾气处理系统,降低了液碱的消耗。

使用改进工艺后,生产稳定,产品质量可靠,光气单耗降低至 378kg/(吨产品),改进后的转化率:α改=m参/m总=327.3/378=86.6%。

5 总结与结论

新的十八酰氯生产工艺采用了主次通光釜的通气方式,改通光方法的使用,增加了光气在硬脂酸中停留时间,使光气的转化率由改进前的71.9%提高到改进后的86.6%,降低了光气的消耗。光气消耗的降低,也使得生产光气的原料,不可再生资源焦炭消耗也得以降低。光气消耗的降低,使得进入尾气系统的光气量极大的减少,进而降低了附加值较低的副产盐酸产量,进一步降低了尾气破坏系统中液碱的消耗,减轻了尾气系统的运行负荷。此外主次通光釜的应用,使得整个生产过程中不用用搅拌,降低了电能的消耗。由此可以看出,先进合理的工艺的使用不仅关乎企业当前的命运,同时与一个国家资源的消耗紧密相连、息息相关。同时也说明了,新技术、新方法的应用是当前我们处于发展中国家阶段的必然趋势。

[1]陈敏恒等编.化工原理.上册.北京:化学工业出版社.2009.3

[2]蒋登高主编.精细有机合成反应及工艺.北京:化学工业出版社.2001.8

[3]吴德荣主编.化工工艺设计手册.北京:化学工业出版社.2012.8

[4]张海峰主编.危险化学品安全技术全书.北京:化学工业出版社,2008.1

[5]吴鸣建主编.有机化学.河南科学技术出版社.1997.2